多主栅半片组件制程及电池激光划片工艺优化的分析研究

2019-09-10王锐

王锐

摘要:本文主要通过对多主栅半片电池焊接工艺优化、封装材料选型、层压工艺、不同电极焊接位置的SEM图像对应焊接质量、激光划片参数对电池片切割的质量影响等方面的研究,提出一种可适合多主栅半片双玻组件量产化的工艺方案;以及不同类型焊接质量情况下对应电池片焊接处电极SEM图像形态分析和不同激光划片参数的变化幅度范围内产生对应划片效果的理论原因分析。

关键词:多主栅;半片;圆形焊带;克重;固态含量;焊接、返修;层压;SEM图;激光划片;双玻;优化;匹配

1.前沿

多主栅电池搭配圆形焊带进行合金接触焊接,与传统焊接相比,圆形焊带焊接面为点状接触,与电池电极接触面较常规焊带小,焊接时对温度、压力、时间等要求更加严格,更容易出现虚焊、过焊、偏焊等焊接异常;如何找到一組适合多主栅半片电池双玻组件工业化量产的制程工艺方法尤为重要,本文经过大量研究和实验对比、总结出一组适合多主栅半片电池组件工业化封装的方法工艺参数和焊接质量评估方法以及不同激光划片参数对电池片切割的质量影响。

2.内容

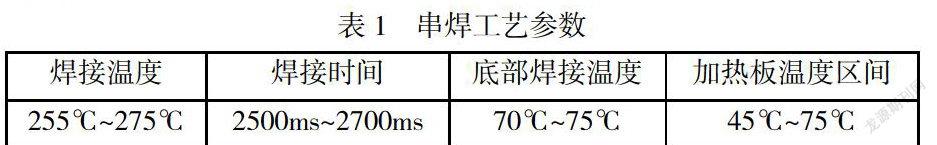

2.1多主栅半片电池焊接参数匹配性

通过持续优化自动焊接设备参数,确定一组适合多主栅焊接的工艺参数,在该参数下多主栅电池片焊接质量稳定、破片率、返修率可达到业内先进水平。

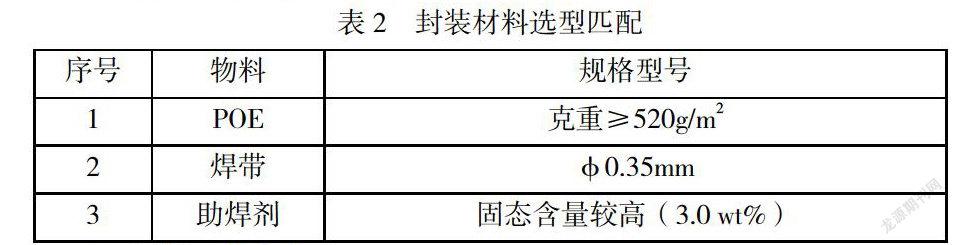

2.2材料选型及匹配性

多主栅电池焊接使用的是圆形焊带,其厚度相对常规扁焊带有所增加,由此增加层压过程中碎片、隐裂等缺陷比例。经实际验证,多主栅半片组件焊带选用直径为0.35~0.40mm的圆形焊带,为避免碎片、隐裂等问题,封装胶膜选用520~560g/m2高克重POE。因圆形焊带的特殊形状,为保证与电池片电极进行有效合金接触,需提高助焊剂中的固态含量(其含量一般为常规焊接的1~2倍)效果最佳。

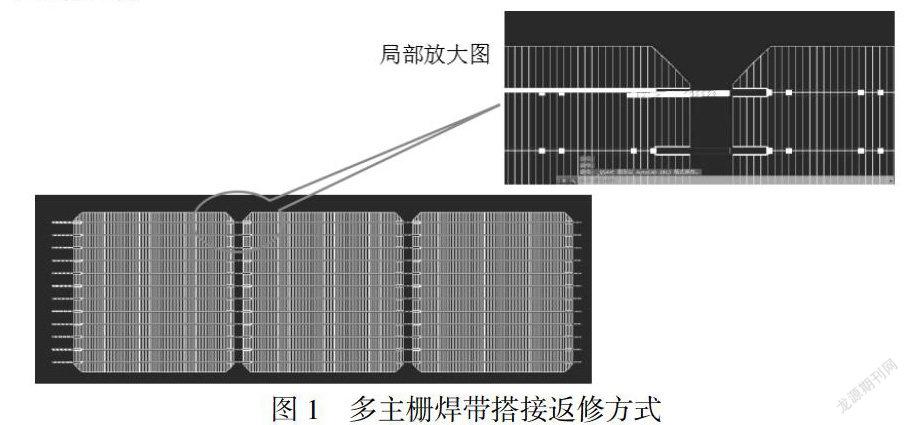

2.3返修工艺优化

多主栅半片组件使用的是直径为0.35mm圆形焊带,需采用两条圆焊带并排搭接的新方式(如图1),将待返修电池片背面焊带首先使用斜口钳距离电池片约15mm处剪短分离;取背面焊接完成电池片放置返修区域;将相邻焊带与新电池片焊带进行水平重合 焊接,重合区域约5mm。经验证,该种返修方式焊接效果良好,对多主栅半片组件的电性能及组件可靠性无影响。

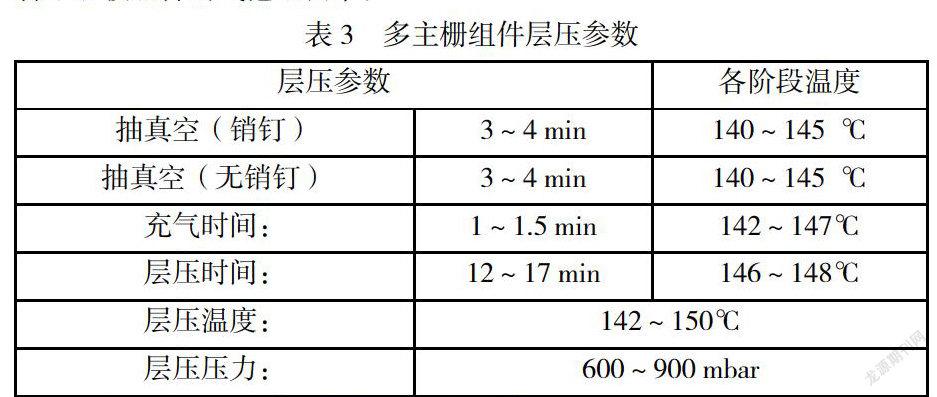

2.4层压工艺匹配

本文中涉及的组件封装选用的瓷白网格玻璃背板中的镀釉层因本身具有高度差同样增加了气泡无法排出的几率,本文中涉及到的设备使用的MEIER单腔层压机,无法有效的分段加热、层压,导致双玻成品率低于行业先进水平。本文通过选配产品封装材料及优化层压机工艺参数有效的降低了双玻组件的气泡不良率。

2.5 通过SEM图像对焊接质量的评估

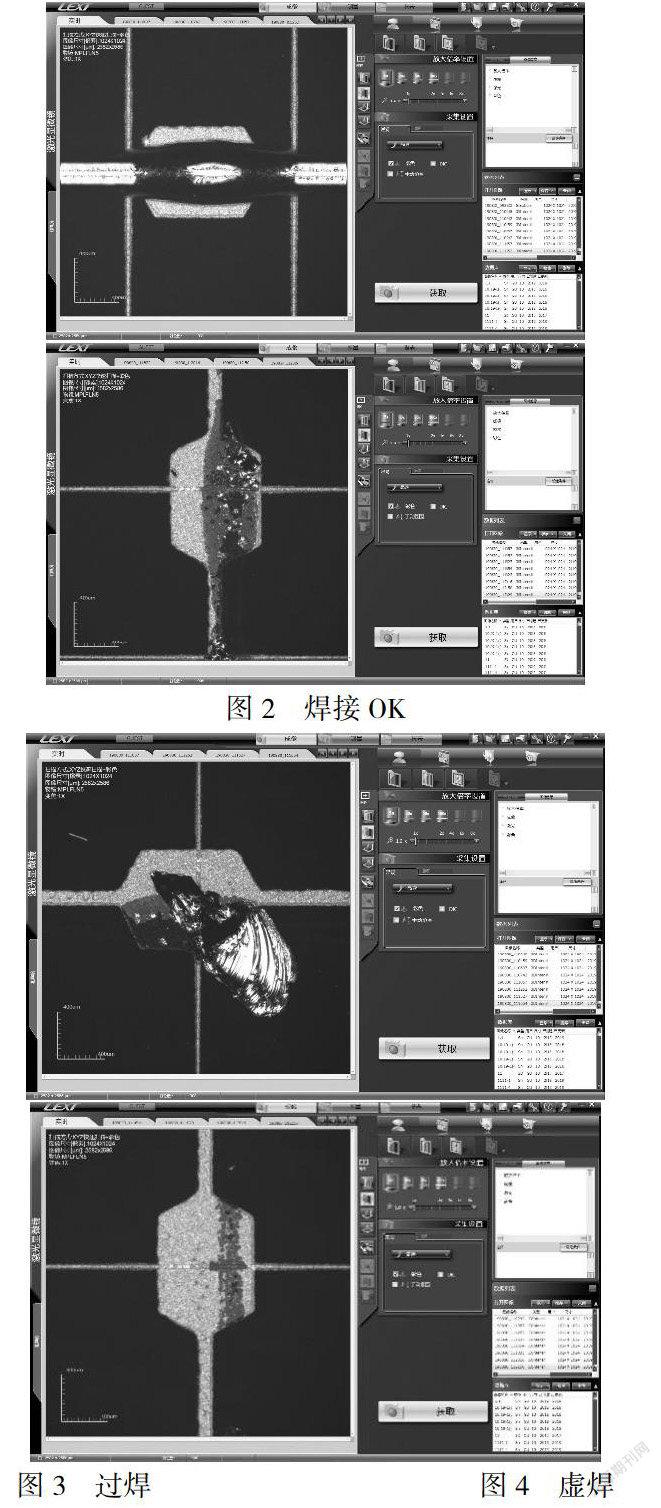

根据不同焊接型态及质量表明,焊接OK电池片SEM图像显示焊接处熔锡饱满且分离后电极处呈银色或少量漏硅;过焊电池片SEM图像显示焊接处熔锡且分离后电极处呈大面积漏硅;虚焊电池片SEM图像显示焊接处熔锡不饱满、量少等特点且分离后电极处呈少量银色或纯银色,表明涂锡焊带未与电极形成合金接触;焊锡未熔电池片SEM图像显示焊接处熔锡较差、量少且分离后电极处呈少量银色或纯银色,表明涂锡焊带未与电极形成合金接触;偏焊电池片SEM图像显示焊接处熔锡不饱满且分离后电极焊接处偏离电极焊接区域,涂锡焊带与电极接触不完全导致焊接质量偏差,严重可造成虚焊或漏焊。

2.6激光划片参数对电池片切割截面的质量影响。

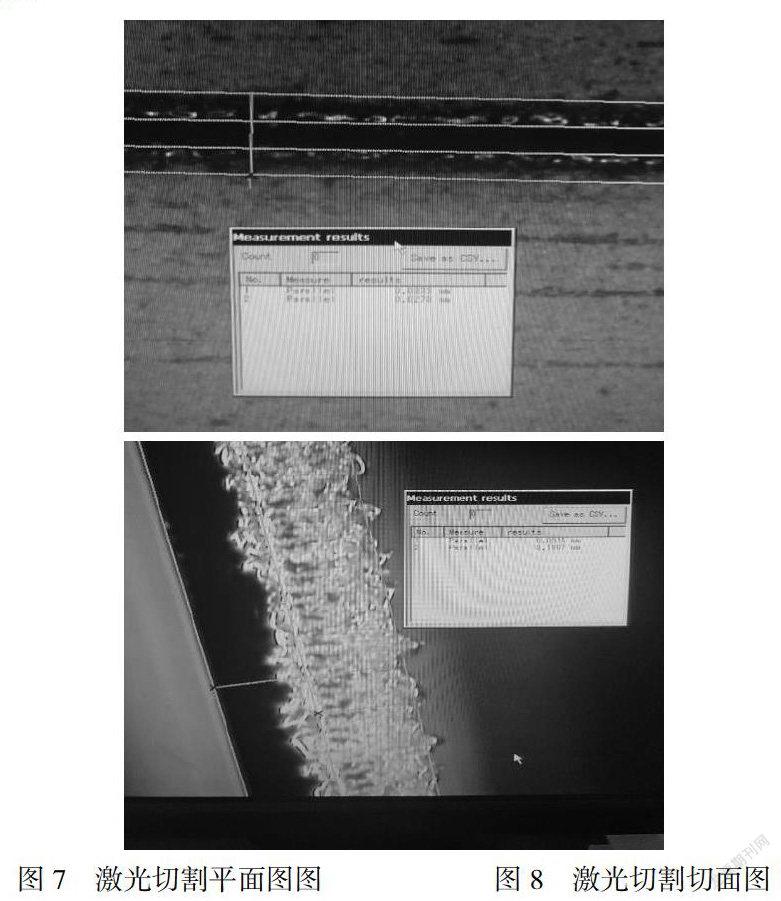

通过大量工艺验证,熔渣的产生与激光器输出波形和能量分布密切相关。通过持续优化划片机功率(P)、脉宽(t)、频率(f)、速度(v)、次数(n)等五大参数切割工艺,使划片工艺窗口最大化,对电池片损耗降到最低。

经验证表明,电池片热熔区宽度应控制在0.7~0.9mm区间,划片宽度0.2~0.3mm区间,划片深度应控制在电池片厚度的1/2~2/3区间,及0.09~0.12mm区间。

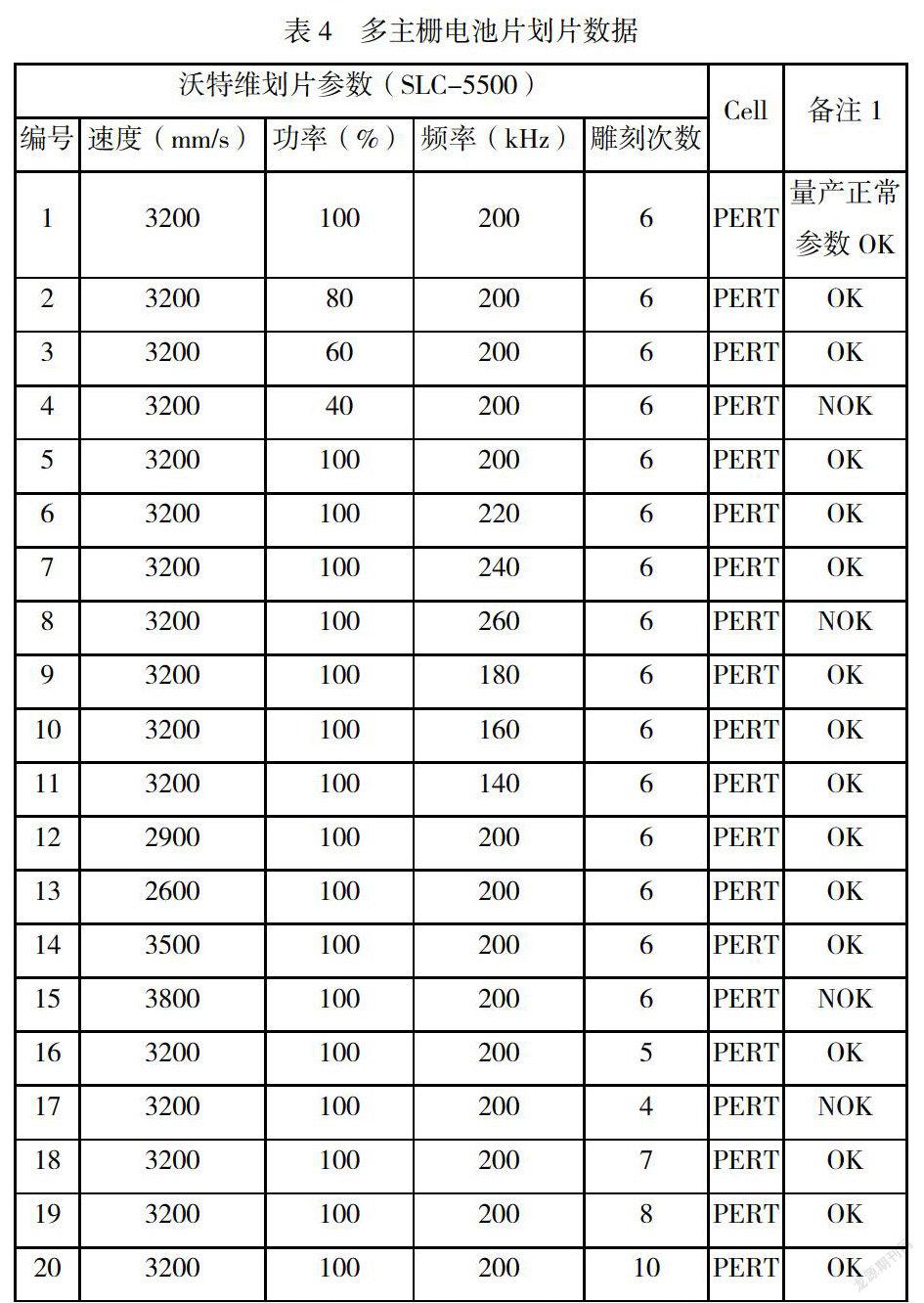

同时通过选择沃特维(型号SLC-5500)全自动划片激光切割设备,在正常参数范围基础上,设定不同的划片参数(速度、功率、频率、次数),变更一组参数范围同时使其它三组保持不变,通过电池划片后的分离效果,探索某种参数对划片效果的具体影响效果。

结论:(1)速度、频率、次数参数不变情况下,功率降低至40%,划片质量NOK, 电池未完全分离出现碎片,功率越低,激光器所产生的能量密度降低,不足以使电池片表面汽化,从而导致切割面未能完全有效切割导致分片过程后无法正常分离。

(2)速度、功率、次数参数不变情况下,频率上升至260kHz,划片质量NOK,电池未完全分离;随着激光频率的增加,划片的成功率是逐步下降的。在该频率下,激光划片不能将电池片有效的分离。激光划片频率越大,脉冲次数越多,但是在功率既定的条件下,分配给每次脉冲的能量相应的减少,这也就是划片效果越来越差的原因。

(3)功率、频率、次数参数不变情况下,速度提升至3800 mm/s,划片质量NOK,电池未完全分离出现碎片;速度提升降低了电池片表面对激光能量的吸收,吸收的能量不足以使电池片表面汽化,从而导致切割面未能完全有效切割分离。

(4)速度、功率、频率参数不变情况下,次数降低至4次,划片质量NOK,电池未完全分离出现碎片,划片次数的降低导致电池片能量接收量减少造成无法有效分离。

3.结论:

通过以上的对比研究,多主栅半片电池组件通过焊接工艺、层压工艺、返修工艺优化、选择合适的封装材料搭配,完全可满足正常产业化量产工艺质量需求;另通过电池片电极焊接处SEM图像的对比可间接直观对焊接质量进行初步评估,给出了一组适合多主栅电池激光切片的参数并通过不同参数的调整对电池片切割质量的具体影响做了相关的理论分析和实证。