钻机操纵台柔性装配线输送及布局方式研究

2019-09-10陈亮

摘要:针对现有钻机操纵台种类多、装配复杂的特点,结合产品质量、标准化、外观等的生产要求,对比分析了倍速链、悬挂自行小车、RGV等输送方式,优选出适合钻机操纵台结构及装配特点的输送方式,优化其布局,形成基于往复式RGV输送的H型装配线,可适应多种钻机操纵台装配并兼顾后期技术及产量调整的柔性生产。

关键词:钻机操纵台,装配,柔性生产,输送方式,布局

Abstract: Considering the characteristics of various types and complicated assembly process of rig consoles,this paper compares the constructions and conveying modes among speed chain, suspension RGV, RGV etc.conveyors according to production requirements on product quality, standardization and appearance. The H-type assembly line transmitted arrangement with reciprocating RGV is proposed through optimal selection and layout, which can suit for different kinds of rig consoles and flexible production line required for varied technical and productive volume demands.

Keywords: rig console, assembling, flexible assembly line, conveying mode, layout

一、前言

中煤科工集團西安研究院有限公司长期致力于煤矿坑道钻机的研发和生产,形成了自主品牌ZDY系列钻机。作为钻机关键部件的操作台,其种类繁多,一直以来都是自主进行生产制造。目前,公司钻机操纵台装配还处于以往地摊式的生产模式,产能不能满足市场快速发展的个性化要求,且难以实现装配过程的信息化管理和产品质量追溯。

随着社会对能源需求的增加,煤炭在我国一次能源消费占比维持在60%左右。钻机作为解决瓦斯水害事故、保障煤矿安全开采的关键装备,市场需求量越来越旺盛,并且客户对钻机的交货期和品质提出了更高的要求。由于钻机的种类多,对应的关键部件操纵台种类也多;操纵台用于控制钻机的动作,其质量、生产效率直接影响钻机质量、安全及产量。现今单一的流水装配线难以满足钻机操纵台多品种、小批量、插单式的生产要求,只有对钻机操纵台装配线合理的进行布局,提高装配线的适应性,才能更好地推进钻机操纵台高标准、高可靠性、高效率的生产,提高钻探装备的核心竞争力。

二、钻机操纵台结构及特点

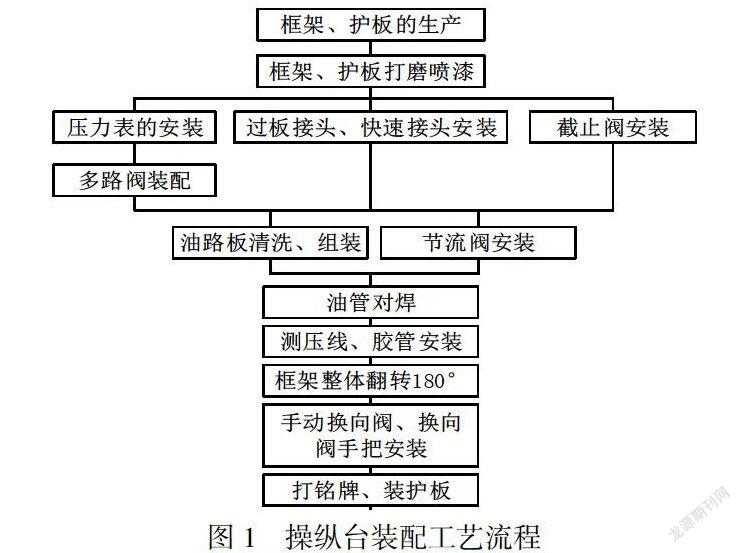

钻机操纵台零部件多,装配过程较为复杂(见图1),其柔性装配线应满足以下基本原则:(1)以钻机操纵台装配工艺要求及国内外先进柔性装配线设计经验为基础,以中国国家标准或ISO标准为准绳。(2)整线设计遵循技术先进、运行可靠、经济合理、成熟实用的设计理念,采用典型成熟的生产设备。(3)设备合理布置做到人流物流顺畅,满足人机工程原理,重视节能、环保、安全等相关要求,技术水平达到行业领先。

三、钻机操纵台柔性装配线输送方式选取

根据钻机操纵台的结构特点及生产要求,提出以下3种输送方式:

(1)基于倍速链的输送方式

倍速链输送方式是流水线设备中广泛应用的一种自流式输送方式,其输送原理是运用倍速链条的增速功能,使其上承托货物的工装板快速运行,通过阻挡器停止于相应的操作位置。倍速链输送方式可通过相应指令来完成积放动作及移行、转位、专线等功能。

图2为一种基于倍速链输送方式的操纵台装配线,其特点在于:输送能力大,可承载较大载荷;速度准确稳定,能保证精确的同步输送;易于实现积放输送;驱动少,造价低。

不足之处在于:(1)单条线体长度宜控制在12 m 左右,线体太长,安装不直,链条调整不水平时,会导致轨道磨损,严重时链条会被拉断;若线体分段,对设备价格、工艺排布等有一定影响。(2)运动不均匀,不适宜用于频繁启动、制动的场合。(3)线体只能按指定方向单向流转,输送灵活度差,无法实现跨工位的点对点输送。(4)产线定型后,增加或减少工位比较困难。

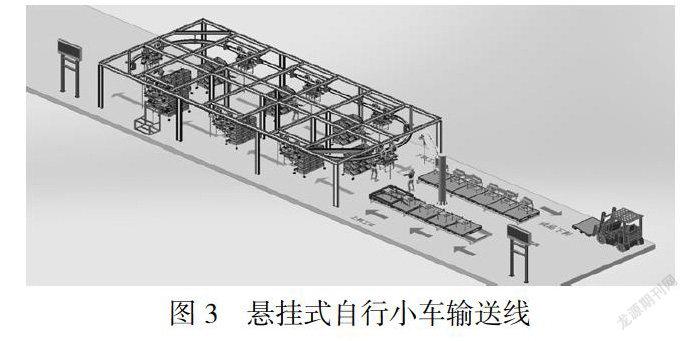

(2)基于悬挂式自行小车的输送方式

此种输送方式是通过自行小车装置,在预定的轨道上,按照预定的控制程序输送或搬运物料,并保证准确无误。电动自行小车根据设定的工艺过程,在不同的工位点上,按照计算机的操作指令进行实时的自动化控制。

图3为一种采用悬挂式自行小车输送的操纵台装配线,其特点在于:采用触滑供电及移动总线控制,具有起重、运输、空中贮存、组织生产、实现自动输送、动态显示、自动认址、自动积放、故障自诊断、远程监控等功能;悬挂轨道上设有多台自行小车,可独立驱动;具有多种控制方式,小车可按设定程序实行全自动作业,能根据不同的工艺装配要求停行、升降;运行速度快,无噪声,无需润滑;空中输送占地面积下,整体形成立体输送网络。

不足之处在于:(1)空中输送安全系数不高,存在装配工件的掉落,导致人员或工件的损伤的安全隐患,并且阀块等较重部件空中安装难度较大;(2)工件上件时需要借助悬臂吊等主力机械人工辅助完成,工件挂脱钩比较麻烦,工件装配过程中需要翻转、临时插件时都必须进行挂脱钩处理;(3)工件在输送过程中由于前后小车的制约,无法实现夸工位的点对点输送,可能会导致停滞误工现象;(4)生产线定型后,增加工位比较麻烦,减少工位时又会导致输送时间及能耗的浪费;(5)维护检修时需高空作业,非常不便。

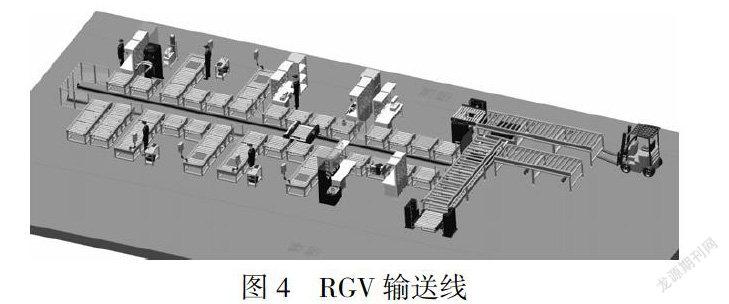

(3)基于RGV(轨道导引车)的输送方式

RGV是与地面导向轨道接触式的运输车,具有速度快、可靠性高、成本低等特点,是一种自动化智能型轨道导引搬运设备,广泛应用于自动化物流系统及装配线中。根据运动方式的不同,可分为环形轨道式和往复式,环形轨道式的RGV小车沿头尾相接的封闭环形轨道循环运行,可多车同时工作;往复式则为1台RGV小车在直线的轨道上做往复式运动,通过编码器、激光测距等认址方式精确定位,在各个输入输出工位直接往复穿梭运输。

图4为一种基于往复式RGV输送系统的操纵台装配线,其特点在于:柔性化程度高,以适合多品种产品组装;运行速度快、可靠性高,并且成本低;能使物料在不同工位之间的传送及输送,实现高速点对点输送,节约能耗及输送时间,具有高度的自动化和灵活性;增加或减少组装工位时方便灵活,维护简便;对作业工人的数量没有限制,单人、多人均可操作,正常生产时可实现插单式生产。

结合以上几种输送方式的优缺点及项目本身特点,综合比对,最终选用往复式RGV作为钻机操纵台柔性装配的主要输送形式。

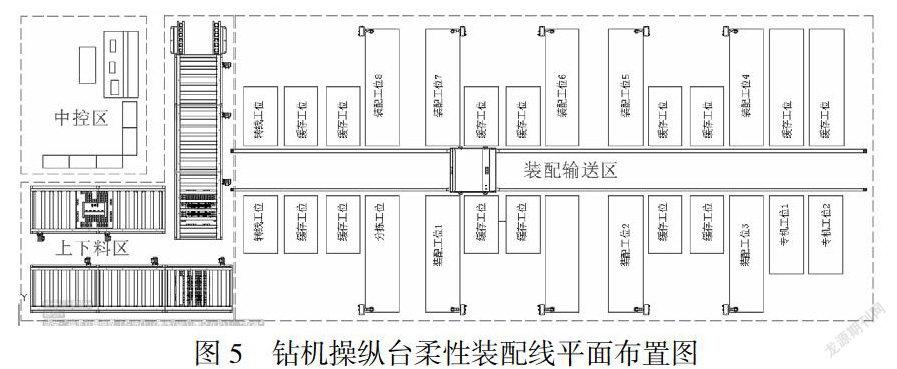

四、基于RGV输送方式的柔性装配线布局形式研究

以钻机操纵台装配为目的,对钻机操纵台柔性装配线进行合理、有效的工艺布局,有利于提高企业的生产效率与生产质量。针对操纵台结构特点及装配工艺,结合现场场地及物流,基于往复式RGV的传送方式,优化的钻机操纵台柔性装配线布置见图5。整线分为上下料区、装配输送区、中控区3个区域,布局整齐,结构紧凑,高效灵活,可满足操纵台多品种、小批量、插件式的生产要求,实现钻机操纵台装配的柔性化。

(1)中控区布局形式

由于钻机操纵台柔性装配线整体长度、宽度均不大,所以整个控制系统采用集中布置,以便于后期的集中管理、控制、在线监测、数据记录、故障报警等的有效进行,是整个系统的大脑中枢。

(2)上下料区布局形式

上下料区整体采用双层L形布局,上层进行部件及成品工件的转运及暂存,下层进行空托盘的流转,使其流转形成一个循环,不仅减少了托盘流转的时间,同时也节约了占地面积。

上料(零件)与下料(成品)采用不同的输出通道,便于物料的运转,在上、下料口均设置有物料检测对接装置,可实现与叉车、AGV等的对接,当检测到上料口有零件时,上料口输送系统依次动作,将零件运输到指定位置停止;当检测到下料口有成品工件时,自动发出声光提示,通知工作人员或AGV将成品转运至指定位置存放。

上下料部分均设置有多个缓存位,以便于工作人员定时集中操作,既提高人员工作效率,又能合理进行人员的安排。

(3)装配区布局形式

装配区采用往复式RGV小车作为主线输送,由两列对称的輥道组成操作及缓存工位,RGV小车在两列工位之间运行,整体形成一种可变化扩展的H型布局。具有以下特点:

(1)布局方式布局更加紧凑和简捷,可实现不同种类的钻机操纵台在同一装配线上同时装配互不干扰、有序进行,使装配更加柔性灵活。

(2)能有效的应对突发故障,当某个设备突然出现故障,相应的工序可临时调整到其他工位进行,从而保证正常工作。

(3)改变了直线型、L型、O型等的局限性、固定性、单一性等弊端,可实现最优路径下的点对点高效输送,满足生产节奏的要求,真正实现柔性生产。

(4)各工位采用模块化设计,可根据工艺及产量变化灵活调整工位的投入数量及具体功能,以达最优资源配比,具有较强的适应性。

五、结束语

(1)总结和分析了不同钻机操纵台结构特点,提出了钻机操纵台柔性装配线基本原则。既要满足生产要求的情况下对产品质量、标准化、外观等的要求,又要充分结合当前及后期企业发展及市场供应需求。

(2)针对多品种、小批量、插单式的生产特点,结合人力资源、物料运转、装配工艺等因素,设计了一种高效、灵活、紧凑的基于往复式RGV输送的H型布局方式。

总而言之,在钻机操纵台柔性装配线的输送及布局方式确定上,既要满足生产要求,又要充分结合当前市场需求及企业发展,最大程度提高装配线的合理性。特别是对于多品种产品的装配生产,柔性装配线可解决单一专线诸多弊端,其建成后也可灵活调整,满足“更快、更好、及时响应市场”的制造理念。

参考文献:

[1] 余梦雨,杨建军. 面向多品种小批量产品的柔性装配系统研究[J].机械工程与自动化,2018,12,39-41.

[2] 高勇. ZDY3200S瓦斯抽采钻机操纵台集成与优化设计[J].煤矿机械,2018,07,118-120.

[3] 胡成怀. 常用倍速链输送机的设计与选型要点[J].硫磷设计与粉体工程,2017,06,15-19.

[4] 李波波,张楠,李绍萍,尹亮.柔性制造系统的有轨小车结构设计[J].机床与液压,2017,07,6-8.

[5] 杨亮.柔性RGV装配线在专用车行业的应用[J].工艺与设备,2016,07,224-226.

[6] 于永江, 曲雅楠,刘俏.穿梭车系统设计及其在物流系统中的应用. 物流技术与应用, 2007(08): 86-89.

[7] 王新国,王中军, 有轨穿梭车在物流系统中的典型应用. 物流技术与应用, 2013. 18(12): 114-116.

[8] 王敬波等, 叉式穿梭车在升降横移式仓库中的应用. 物流技术, 2013(16): 95-98.

作者简介:

陈亮(1980—)男,甘肃天水人,高级工程师,硕士研究生,主要从事钻探装备产品的生产管理工作。