基于有限元法的旋冲破岩提速仿真分析

2019-09-10玄令超王甲昌张仁龙

玄令超 王甲昌 张仁龙

摘 要:旋转冲击钻井技术是深井、超深井钻井常用的提速措施之一,可以有效提高钻头破岩速率。相较于旋冲工具的迅速发展,冲击参数对钻头破岩效率影响的量化研究还不多见。本文利用有限元法研究旋冲钻井配合PDC钻头的破岩提速机理,研究冲击参数对岩石破碎体积、机械钻速的影响。仿真结果表明:随着冲击载荷增加,冲击破碎坑深度和体积相应增加,增加趋势先快后慢;使用Φ215.9mmPDC钻头旋冲钻井,中硬地层推荐冲击力20~45kN。利用有限元法模拟钻头破岩过程,可针对不同岩性地层、钻头类型、钻井参数进行冲击参数优选,为旋冲工具的参数优选和性能改进提供理论支撑。

关键词:旋冲钻井;破岩机理;冲击载荷;有限元仿真;参数优选

中图分类号:TE242 文献标识码:A 文章编号:1003-5168(2019)34-0069-03

Simulation Analysis of Rotary Percussion Drilling Based

on Finite Element Method

XUAN Lingchao WANG Jiachang ZHANG Renlong

(SINOPEC Research Institute of Petroleum Engineering,Beijing 100101)

Abstract: Rotary percussion drilling technology is one of the commonly used measures for fast drilling, which can effectively improve the rock breaking rate. In this paper, the finite element method was used to study the rock breaking mechanism of rotary drilling with PDC bit. The simulation results show that as the impact load increases, the depth and volume of the impact crushing pit increase. The Φ215.9mm PDC bit with rotary percussion drilling for medium-hard formation is 20~45kN. By using the finite element method to simulate the rock breaking process of the bit, the impact parameters can be optimized for different lithological strata, bit types, and drilling parameters, which can provide theoretical support for the performance improvement of the rotary tool.

Keywords: well drilling;rock breaking mechanism;impact load;finite element simulation;parameter optimization

1 研究背景

旋轉冲击钻井技术是在稳定钻压基础上叠加冲击载荷的钻井提速方法,在钻井现场得到广泛应用,并取得了良好的提速效果[1,2]。冲击动载增加了PDC钻头的吃入深度,增大了岩石破碎体积,能大幅度提高破岩效率和钻井速度[3]。目前,国内较为成熟的旋冲钻井工具包括阀式、射流式、射吸式、自激振荡式等几类[4,5]。相较于旋冲工具的迅速发展,旋冲破岩的理论研究却没得到足够重视,冲击参数对机械钻速影响的量化研究仍不多见[6]。ANSYS/LS-DYNA程序是一种可以进行显式/隐式非线性计算的有限元仿真程序。利用有限元法研究旋转冲击工具配合PDC钻头的破岩机理,筛选不同地层、不同钻头条件下的旋冲钻井最优参数,有助于旋转冲击钻井技术的完善,为旋冲工具的参数优选和性能改进提供理论支撑。

2 PDC钻头破岩仿真模型的建立

2.1 模型假设

仿真计算的重点是研究PDC钻头在常规钻进和旋冲钻井中的岩石破碎过程。为提高仿真计算效率,采用的基本假设和简化处理主要包括将钻头及PDC齿假设为刚体;及时删除岩石失效单元,忽略岩石失效单元及小体积岩屑对后续仿真的影响;考虑钻井液的压持效应,忽略其射流速度及黏度的影响;岩石底部及四周施加无反射边界条件。

2.2 模型的建立

以物质坐标为基础,采用固体材料分析常用的Lagrange算法计算,确保网格单元变形与物体模型变形具有一致性,建立PDC齿破碎岩石的有限元仿真模型。

2.2.1 材料损伤模型。在井底高温高压条件下,岩石会表现出较强的塑性。德鲁克-普拉格(Drucker-Prager)强度准则来自于对莫尔-库伦准则和米塞斯准则的联合扩展和修正,其能体现中间应力对岩石屈服特性的影响,可以很好地模拟岩土材料的受力、变形及破坏。D-P准则表达式为:

[f=αI1+J2-K=0] (1)

式中:[I1]为应力第一不变量,计算公式如式(2)所示;[J2]为应力偏量第二不变量,计算公式如式(3)所示。

[I1=α1+α2+α3] (2)

[J2=(α1-α2)2+(α2-α3)2+(α3-α1)26] (3)

2.2.2 材料失效模型。在旋冲破岩过程中,存在切削作用造成的剪切破坏,也存在冲击造成的剪切破坏、挤压破坏,也有塑性应变超过岩石失效应变引起的单元失效。综合考虑岩石切削实际工况和前人研究成果,本文采用塑性应变作为判断岩石单元失效的依据。

2.2.3 接触模型。PDC齿破坏岩石过程呈现交替的压入、切削和滑移运动状态,当岩石达到破坏极限时发生失效并被剔除,Eroding_Contact接触模型自动探寻新的接触表面及接触对。

2.2.4 模型网格划分。建立PDC钻头破岩模型,将岩石和PDC齿设为不同PART并进行网格划分,对岩石预切削部分进行局部加密。单齿破岩模型采用三角形网格划分,全尺寸钻头破岩模型采用四面体网格/六面体网格划分。

2.3 模型参数

参考现场钻井资料,在岩石四周施加径向水平应力为20MPa,上覆岩层压力为32MPa,钻井液压力为15MPa,岩石的底面和四周设置无反射边界(Bounary_non_reflecting),以模拟无限大地层。设置单齿水平运动速度为1m/s,全尺寸钻头转速为120r/min,施加钻压为30~60kN,冲击载荷为10~60kN。

3 单PDC齿破岩过程仿真分析

PDC齿切削地层的二维仿真有助于分析岩石破碎原理,但仿真数据与破岩实际工况存在一定差距,三维模型可以实际反映破碎坑的体积,更有利于研究旋冲破岩提速原理。三维破岩模型的岩石塑性损伤云图表明:常规切削破岩深度较为稳定,横截面呈弧形;冲击作用下岩石破碎深度和体积明显大于切削破岩,冲击破碎坑类似于圆球形[图1(a)]。

分析不同破岩工况下的岩石塑性损伤横截面,破岩过程将岩石的强度和应力应变状态分为三部分:①破碎区,井底岩石内的应力状态超过其强度极限,岩石强度失效形成体积破碎;②损伤区,该区域岩石内部裂纹发育并产生塑性损伤,后续破岩仅需要较小的切削力就可以将其铲除;③无损区,远离切削齿的两侧岩石和深部岩石处于弹性变形区域,强度也未曾降低[图1(b)]。对比两工况的损伤云图发现,冲击作用增大了岩石破碎深度和体积,提高了钻头的破岩效率;冲击作用同时增大了岩石损伤区域的体积,降低了后续钻头切削破岩的难度。

4 全尺寸钻头旋冲破岩仿真分析

单PDC齿破岩模型有助于分析岩石破碎原理,全尺寸钻头模型能模拟PDC钻头的实际破岩过程,所施加的钻压、扭矩与现场工况有较好的对应性,更有利于研究旋冲参数对冲击破岩效率的影响。

模拟Φ215.9mm六刀翼PDC钻头钻进致密砂岩过程,钻头旋转切削地层10圈,保证PDC钻头路径全覆盖井底[图2(a)]。在钻压、扭矩和冲击载荷作用下,岩石单元失去强度并形成表面破碎,相邻冲击破碎坑之间存在岩脊,岩脊最终被后续PDC齿切削破坏,冲击破岩与切削破岩相辅相成,PDC钻头吃入深度不断加深,井壁的岩石单元发生塑性变形但并未失效[图2(b)]。常规破岩过程,PDC钻头吃入岩石深度较为稳定,平均切削深度为1.45mm。旋冲破岩的钻头吃入深度存在较大波动,冲击破碎坑的深度及形态存在较大差异性,旋冲破岩钻头平均切削深度为2.14mm,机械钻速相较于常规钻进提高了47.6%。

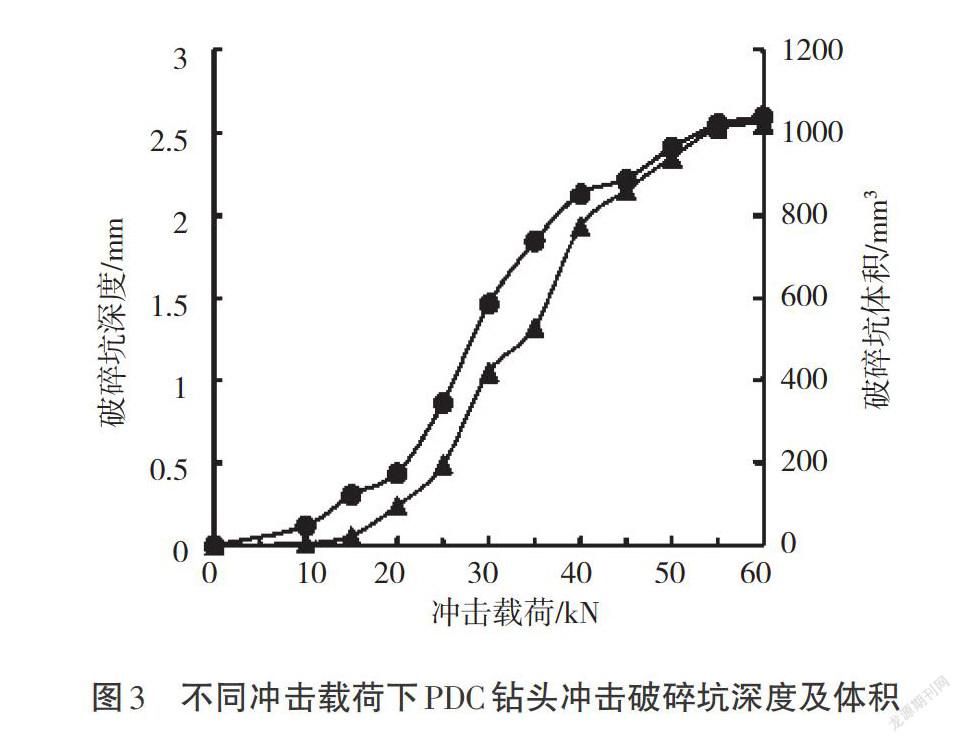

多次仿真模拟发现,冲击破碎坑深度及体积明显受冲击载荷大小、地层岩性的影响。PDC钻头旋冲钻进中硬砂岩:当冲击力小于20kN时,冲击作用只形成了疲劳破碎和小剪切,导致岩石破碎坑深度和体积都较小;冲击力在20~45kN时,冲击破碎坑的深度和体积都迅速增加;当冲击力大于45kN时,冲击破碎坑的深度和体积增长趋势逐渐趋于平缓,此时增大冲击力来提高破岩效率显然是不合算的(见图3)。

5 结论

本文建立了基于有限元法的旋冲钻井仿真计算模型,利用有限元法建立沖击参数与破岩速率的定量关系,有助于旋冲工具参数优选和性能改进。研究表明:旋冲钻井的冲击作用造成岩石破碎坑,同时增加了岩石塑性损伤的波及范围,冲击载荷存在适用区间。使用Φ215.9mmPDC钻头旋冲钻井,对中硬地层致密砂岩推荐冲击载荷为20~45kN。

参考文献:

[1]陶兴华.冲击回转钻进在石油钻井中的应用[J].西部探矿工程,1996(2):18-19.

[2]李国华,鲍洪志,陶兴华.旋冲钻井参数对破岩效率的影响研究[J].石油钻探技术,2004(2):4-7.

[3]李玮,闫铁,张志超,等.高频振动钻具冲击下岩石响应机理及破岩试验分析[J].石油钻探技术,2013(6):25-28.

[4]付加胜,李根生,田守嶒,等.液动冲击钻井技术发展与应用现状[J].石油机械,2014(6):1-6.

[5]杨顺辉.液动射流式冲击器的研究现状与发展方向[J].石油机械,2009(2):73-76.

[6]徐小荷,余静.岩石破碎学[M].北京:煤炭工业出版社,1984.