PID算法在酒精精馏塔中控制的实现

2019-09-10邸书玉迟环宇

邸书玉 迟环宇

摘 要:主要介绍了酒精精馏的控制原理和方法,就如何运用PID调节控制,实现一种稳定性高、超调量小的酒精精馏塔温度控制进行了阐述,利用STEP 7软件对控制系统进行编程设计,并给出了工程的初值选取方法和系统运行效果。

关键词:PID;PLC;精馏塔控制

中图分类号:TM571 文献标识码:A 文章编号:1003-5168(2019)34-0066-03

The Realization of PID Algorithm in Alcohol Distillation Tower Control

DI Shuyu1 CHI Huanyu2

(1. School of Information and Control Engineering, JiLin Institute of Chemical Technology,Jilin Jilin 132022;2.Jihua Group Instrument Co., Ltd.,Jilin Jilin 132022)

Abstract: This paper mainly introduced the control principle and method of alcohol distillation. It expounded how to use PID control to realize the temperature control of alcohol distillation tower with high stability and small overshoot. The control system was programmed with step 7 software, and the initial value selection method and system operation effect were given.

Keywords: PID;PLC; alcohol distillation tower control

蒸馏是酒精生产过程中的一道关键工序。酒精精馏塔是酒精蒸馏生产过程中的关键设备,精馏塔的控制好坏直接影响产品质量、产量和能量消耗。影响精馏塔运行的因素较多,各变量之间相互关联,交叉耦合,工艺控制复杂。要使蒸馏过程达到物料、热量平衡,做到进醪稳,成品酒稳,就需要控制好标志塔正常运行的主要工艺参数:蒸汽压力、精塔顶温、中温、冷凝器酒气温度、塔底液位。因此,选择正确的PID控制方案,进行合理的变量配对至关重要。

1 工艺简介

精馏过程是通过反复的气化与冷凝,使混合物料的各组图组分分离,分别达到规定的纯度,即从塔顶分离出挥发度较大的关键组分,从塔底分离出挥发度较小的关键组分[1]。塔顶、塔中和塔底温度的控制对分馏的效果有最直接的影响,塔底温度高、塔顶温度低时,酒精会蒸发,反之则会形成釜残,物料能量损失大,不利于节能。

酒精蒸馏流程为:发酵后的成熟醪用往復泵自醪池须经预热器进入粗塔顶部。在粗塔底部用加热蒸汽加热,塔底排出酒糟。粗酒精蒸汽经塔顶部排出后进入精塔底部,在脱水塔底部通入加热蒸汽,把酒精废水脱尽,然后自脱水塔底部排出。提浓后酒精依次进入预热器、冷凝器,冷凝液全部回流精塔顶层,还有部分未冷凝的酒汽经冷凝器冷凝后作为工业酒精,低沸点杂质排入大气,成品酒在精塔顶取出[2]。

2 控制系统设计

塔顶温度TIC428、TIC429A/B,压力PIC428,液位LIC408是比较典型PID控制。压力、温度控制是精馏塔控制的关键。系统要求将精馏塔塔釜温度控制在155.40℃,最大不能超过196.75℃。精馏塔热源为工厂电站产生的饱和蒸汽,精馏塔温度由蒸汽流量阀控制。因温度控制存在较大滞后性性,所以选择积分分离式PID来控制粗、精馏塔温度,当有温度误差[X],当偏差[ek<X]时,用PID调节来确保温度的控制精度,当[ek>X]时,用PID调节来减少温度的超调[3]。

2.1 PLC中PID控制原理

使用S7-300PLC对温度进行PID控制。图1中的虚线部分由PLC来实现。温度传感器将被控量实际值[PVt]测量转换为标准电压信号或电流信号,通过PLC的AI模块进行模数转换,根据用户编写的PID控制程序,将测量值与给定值[spt]比较,通过二者的偏差[et]进行PID算法的运算得到输出操作信号[ut],送给AO模块进行数模转换,转换后的信号用来控制调节阀等执行机构。偏差[et]为:

[et=spt-pvt] (1)

其中,[spt]为给定值;[pvt]是过程变量(反馈量)。

2.2 PID控制功能块的算法原理

编程组态软件STEP7有3个PID控制软件包,即实现连续控制(FB41,FB58)、实现步进控制(FB42)、脉宽调制生成脉冲(FB43)[4]。

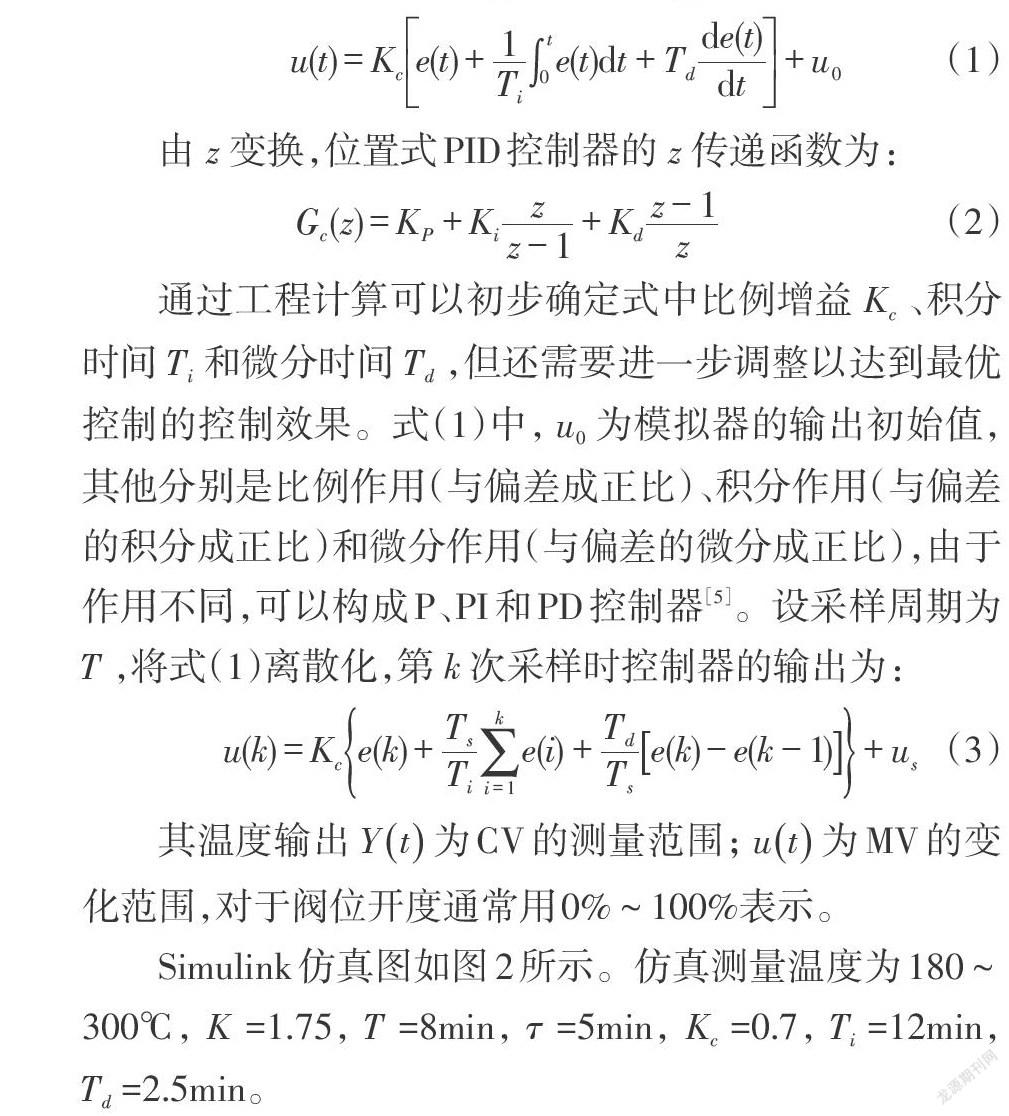

PID控制器的输出[ut]与输入[et]的关系式为:

[u(t)=Kce(t)+1Ti0te(t)dt+Tdde(t)dt+u0] (1)

由[z]变换,位置式PID控制器的[z]传递函数为:

[Gc(z)=KP+Kizz-1+Kdz-1z] (2)

通过工程计算可以初步确定式中比例增益[Kc]、积分时间[Ti]和微分时间[Td],但还需要进一步调整以达到最优控制的控制效果。式(1)中,[u0]为模拟器的输出初始值,其他分别是比例作用(与偏差成正比)、积分作用(与偏差的积分成正比)和微分作用(与偏差的微分成正比),由于作用不同,可以构成P、PI和PD控制器[5]。设采样周期为[T],将式(1)离散化,第[k]次采样时控制器的输出为:

[u(k)=Kce(k)+TsTii=1ke(i)+TdTse(k)-e(k-1)+us] (3)

其温度输出[Yt]为CV的测量范围;[ut]为MV的变化范围,对于阀位开度通常用0%~100%表示。

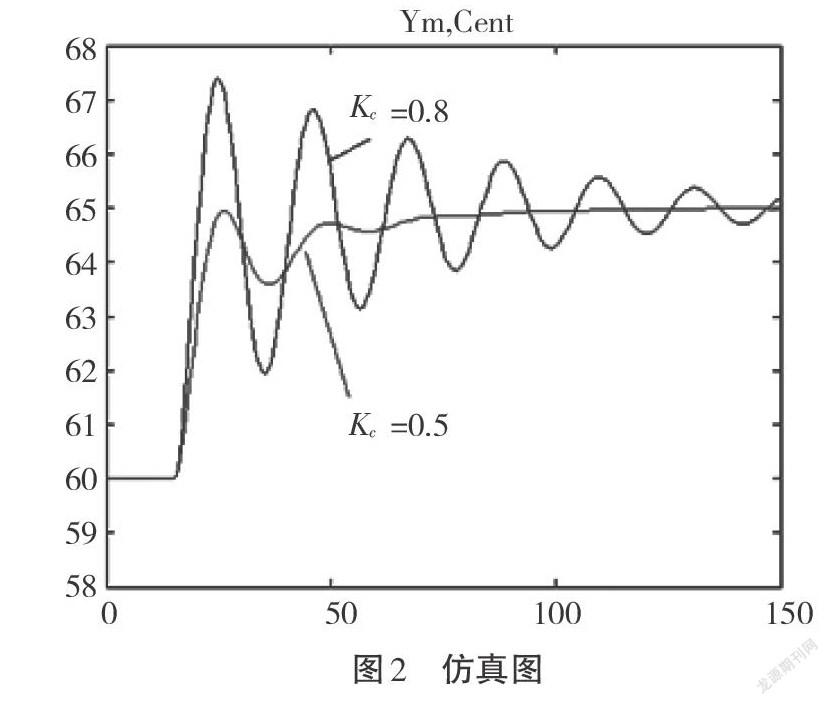

Simulink仿真图如图2所示。仿真测量温度为180~300℃,[K]=1.75,[T]=8min,[τ]=5min,[Kc]=0.7,[Ti]=12min,[Td]=2.5min。

2.3 PID控制应用

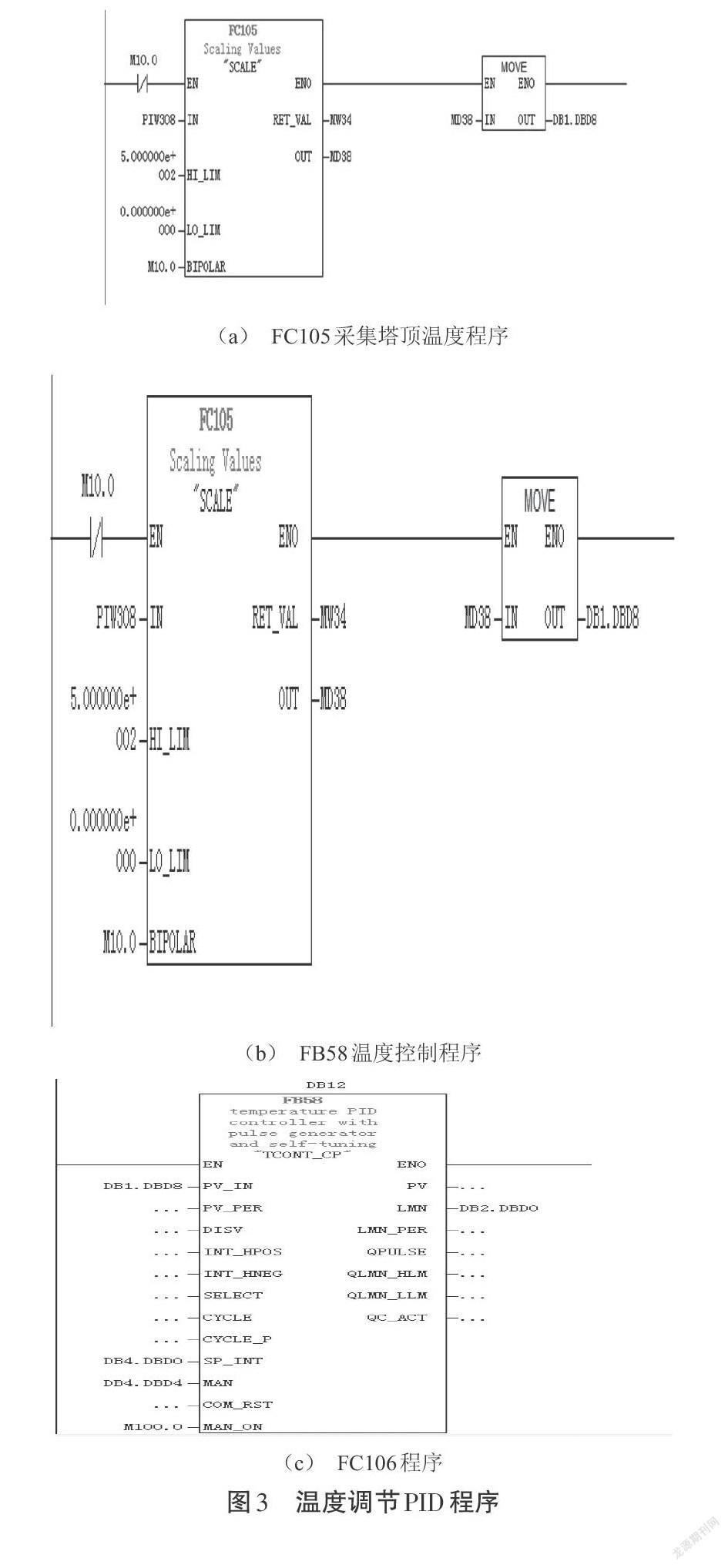

根据工艺流程进行塔顶、中、底的压力,温度和液位程序编写。塔顶温度使用FC105来采集,使用PID控制模块FB58进行温度控制,FB58整定后的输出经FC106模块给调节阀,通过进料的多少来达到控制温度的目的[6]。温度调节PID程序如图3所示。

3 监控系统结构

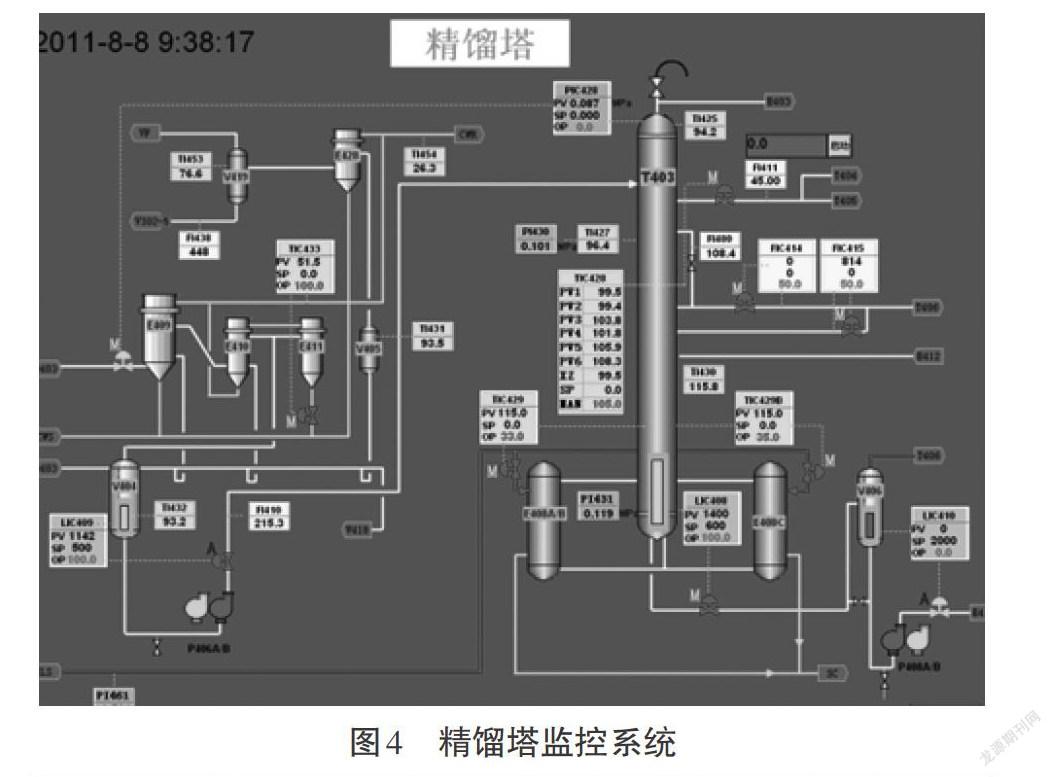

精馏塔监控系统如图4所示。其由2个精馏塔组成,40个温度点,10个压力,5个流量,7个液位监测,精馏由两个S7300 315-2DP共20个IO模块组成。精馏塔的控制系统具有实时监控、历史数据浏览、便于数据的纵向对比和故障的分析判断、报表打印、报警数据、PID设定等功能。上位机与下位机通过MPI通信,采用WinCC进行监控画面的开发制作,实现数据的快速传输、控制系统监控图。实际温度运行曲线中最上端曲线为实际运行曲线(见图5)。

4 结语

通过仿真和实际运行表明,酒精精馏塔内温度、压力、液位PID控制达到预期效果,控制塔内温度的波动范围在155.40~196.75℃时,超量[δ]≤1.2,满足预期要求。

参考文献:

[1]陈曦,赵德瑞,吕湘晔,等.S7-300PLC在精餾塔温度控制系统中的应用[J].自动化仪表,2011(3):39-41.

[2]王文强.基于S7-300与STEP7实现的PID控制器[J].化学工程与装备,2011(11):118-121.

[2]陈曦,何益.化工精馏塔的PLC温度控制系统设计[J].仪表技术与传感器,2011(11):77-79.

[3]任俊杰,李永霞,李媛,等.基于PLC的闭环控制系统PID控制器的实现[J].制造业自动化,2009(4):20-23.

[4]徐丽,马成玲,刘帅,等.液位PID控制系统的设计[J].电子测试,2011(6):94-97.

[5]王平先.酒精蒸馏工序重要工艺参数的控制[J].宿州学院学报,2005(5):97-99.

[6]何益,胡姗姗,刘增强.基于PLC和WinCC的化工精馏塔控制系统设计[J].化工自动化及仪表,2011(6):76-78.