压敏标签供送装置中剥离机构的设计

2019-09-10蔡建新陈松

蔡建新 陈松

摘 要:当前的自动化贴标设备大多采用压敏标签,以卷材形式供应。标签供送是贴标中的重要环节之一,如果标签供送不可靠,将导致后续的贴标操作无法顺利完成。本文通过对标签供送工艺进行分析,设计了标签供送装置的总体结构。基于剥离力与标签弯曲曲率半径的关系,建立了标签剥离时的力学模型,设计了标签供送装置中的剥离机构。

关键词:标签供送;剥离;力学模型;结构设计

中图分类号:TB486 文献标识码:A 文章编号:1003-5168(2019)34-0044-03

Structural Design of the Feeding Device of Pressure Sensitive Labels

CAI Jianxin CHEN Song

(Wuxi Institute of Technician,Wuxi Jiangsu 214153)

Abstract: Pressure sensitive labels in roll form are widely used in existing automated labeling equipment. Label feeding is an important part of labeling. Unreliable feeding would lead to the failure of the subsequent labeling operation. The process of feeding label was studied and the structure of a label feeding device was developed in this paper. Based on the relationship between the peeling force and the curvature radius of the label, the mechanical model of the label peeling was established, and the peeling mechanism of the label feeding device was designed.

Keywords: label feeding;peeling;model of mechanics;structural design

標签供送是贴标中的重要环节之一,如果标签供送不可靠,将导致后续的贴标操作无法顺利完成。而且,标签供送的精度也会影响贴标的精度。因此,标签供送装置是整个贴标系统里的关键部件。标签供送装置主要解决标签从底纸上可靠剥离、标签及时供送、标签供送位置准确等问题。

1 压敏标签

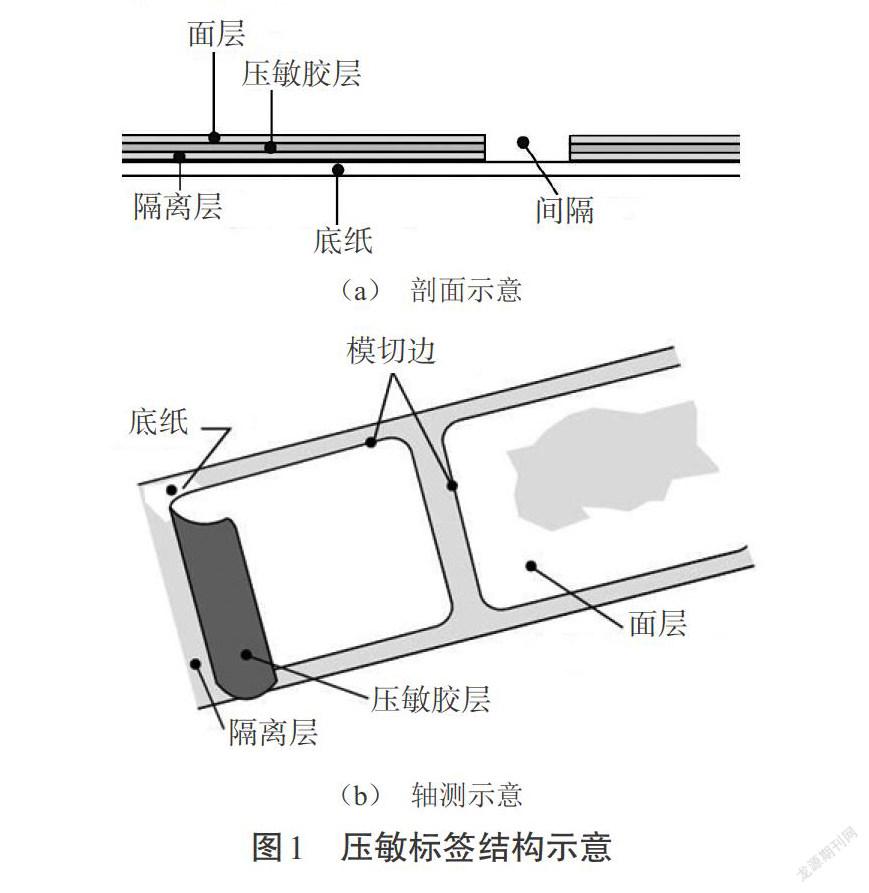

标签的种类繁多,主要可以分为片式标签、卷筒状标签、热黏性标签、感压性标签及收缩筒形标签。压敏标签由面层(基材层)、隔离纸层和压敏胶层组成[1],如图1所示。面层材料可以是纸张、薄膜、特种材料或层叠体;隔离纸层由隔离层和底纸构成,涂有硅保护的隔离层覆盖在底纸上,使标签更易从底纸上撕下。压敏标签可以片材、卷材或折叠形式供应,而卷材对自动化生产是较为有利的形式。

2 标签供送装置整体设计方案

2.1 标签供送工艺分析

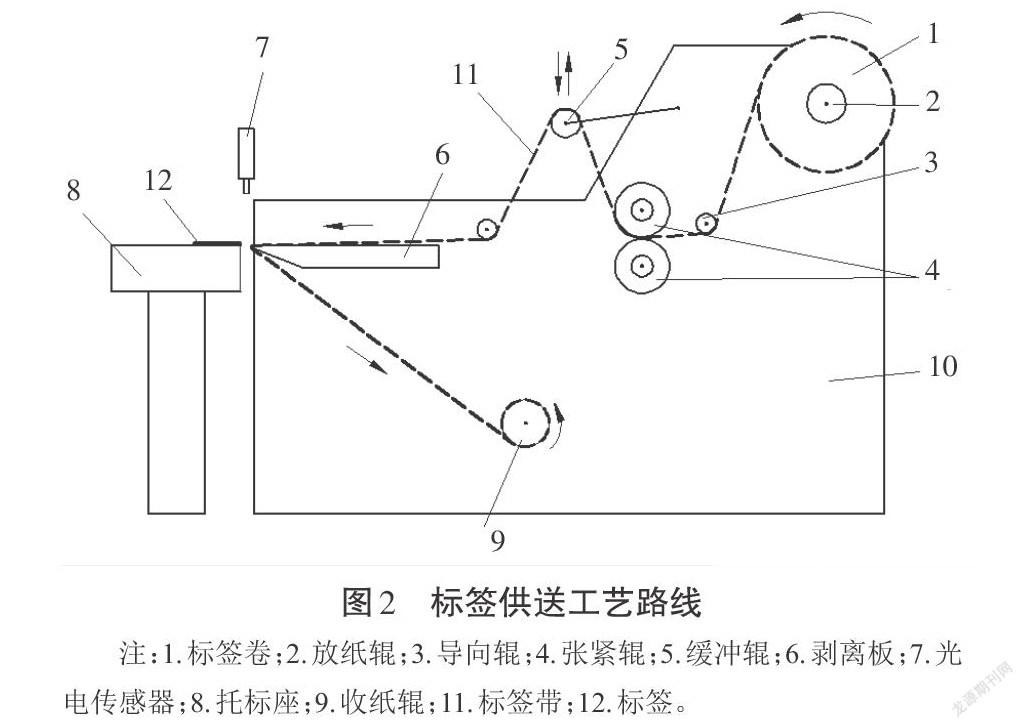

标签供送装置必须实现将压敏标签顺利地从底纸上剥离及供送到取标位置的功能。标签供送装置主要由放纸辊、导向辊、张紧辊、缓冲辊、剥离板、光电传感器、托标座和收纸辊等部分构成。

如图2所示,标签卷放置在放纸辊上,收纸辊在电机的带动下牵引标签带按图示路线行走。导向辊的两侧装有挡盘,防止标签走向偏移;通过调节张紧辊两轮之间的距离,可以控制其对标签带的压紧力,从而使标签带在张紧辊与收纸辊之间处于张紧状态,使得标签剥离可靠;缓冲辊减小了电机刚启动时加速度对标签带的突然拉紧,以防标签带被拉断;剥离板完成将标签与底纸分离的动作,标签从底纸上分离后,承托在托标座上;标签被取走后,光电传感器检测到托标座上无标签,电机运行,供送标签,到位后,电机停止。

2.2 总体结构设计

按照各机构功能,可将标签供送装置(见图3)分为放纸机构、导向机构、张紧机构、缓冲机构、剥离机构、收纸机构、托标座和机架等部分。其中,放纸机构支撑标签卷,两侧有挡盘对标签卷轴向定位并控制标签带走向。步进电机通过同步带与收纸辊相连,驱动收纸机构完成放卷、剥离、收纸等一系列动作。导向机构两侧挡盘通过紧定螺钉与导向辊固定,导向辊用来改变标签带运行的路径和方向,使其按设定路径运行,挡盘用来防止标签带轴向走偏。张紧机构由张紧辊和轴构成,二者通过过盈配合相连,张紧辊由橡胶制作,张紧辊与标签带之间摩擦力较大,且压紧时弹性较大,在给标签带提供一定张紧力的同时,避免了将标签压溃。缓冲机构一端连接缓冲辊,另一端与缓冲块相连,可以通过调节缓冲块质量或者改变缓冲块与支点间的距离来控制缓冲拉力。剥离板通过螺钉与机架固定,剥离刀口处标签与底纸实现分离。托标座固定在剥离机构的前段,用来承接剥离下来的标签,其横向位置可以调节。前后支架对各功能机构起支撑固定作用,实现标签供送的整体设计功能。

3 剥离机构的设计

供送标签时,标签若不能可靠剥离,或是剥离出部分的方位不适当,都会影响贴标精度,甚至取标失败,因此标签供送装置的剥离机构是贴标机的核心部分之一。

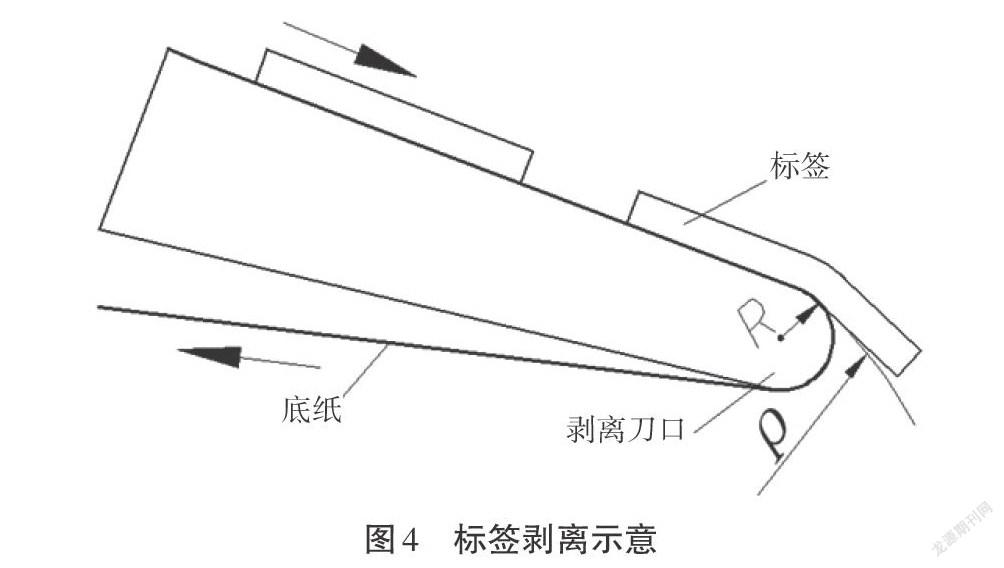

如图4所示,当收纸辊拉动标签带绕过剥离刀时,标签因自身的刚度,并不与纸带一同绕过剥离板,而是扯裂胶层脱离纸带,此时底纸强迫变形,弯曲处的曲率半径同剥离刀口半径。当粘结剂提供给标签的连接力无法使标签产生剥离刀口半径的变形时,标签便顺利地从底纸上脱离;反之,标签剥离失败,同底纸一同送往收纸辊。

影响标签剥离的因素有标签带的张紧力、标签包角、剥离刀口曲率半径、胶的黏性、标签的力学特性、送标的速度和环境温度等。有研究表明[2],剥离刀口曲率半径的减小将提高标签的剥离可靠性,但同时会使系统阻力大幅增加,导致步进电机失步;反之,增大剥离刀口的曲率半径将提高标签的剥离速度,但同时会降低剥离可靠性,因此剥离刀的优化设计是剥离机构的关键。

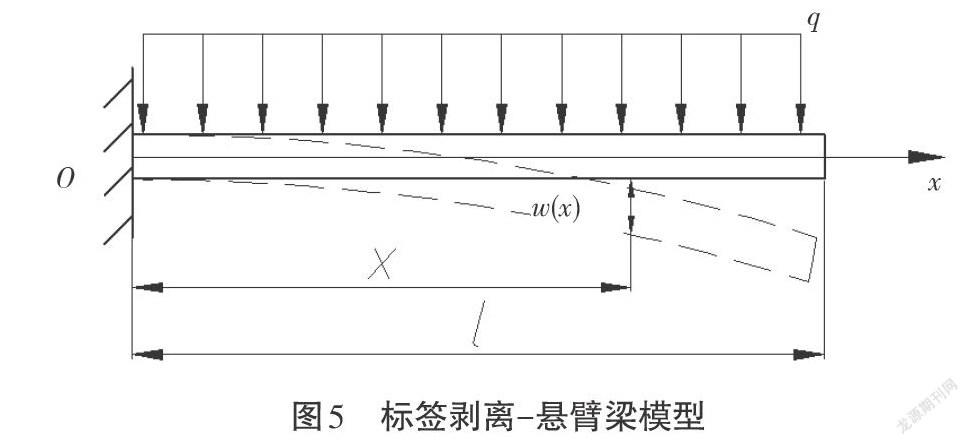

假设标签剥出时,标签方向平行于剥离刀口方向,即不产生偏移。又由于标签在横向受力及形状都相互对称,故可将标签简化为如图5所示悬臂梁的平面弯曲模型,底纸与标签之间的连接力可以看作作用在悬臂梁上的均布载荷,因此在[x]处产生[w(x)]的挠度。悬臂梁在[x=0]处的挠度[w(x)]相当于标签刚刚剥离出底纸时产生的弯曲变形,由[w(x)]可以求出该处的曲率半径[ρ(x)],若剥离刀口处的半径[R]小于[ρ(x=0)],则标签弯曲的程度就不足以使其绕过剥离刀口,即顺利同底纸分离。

忽略剪力对弯曲变形的影响,可得[3]:

[1ρ=MEIz] (1)

式中,[ρ]为[x]处的曲率半径;[M]为[x]处的弯矩;[E]为标签的弹性模量;[Iz]为惯性矩。

由图5可得:

[M=q(l-x)∙(l-x)2] (2)

将其代入式(1)得:

[ρ=2EIzq(l-x)2] (3)

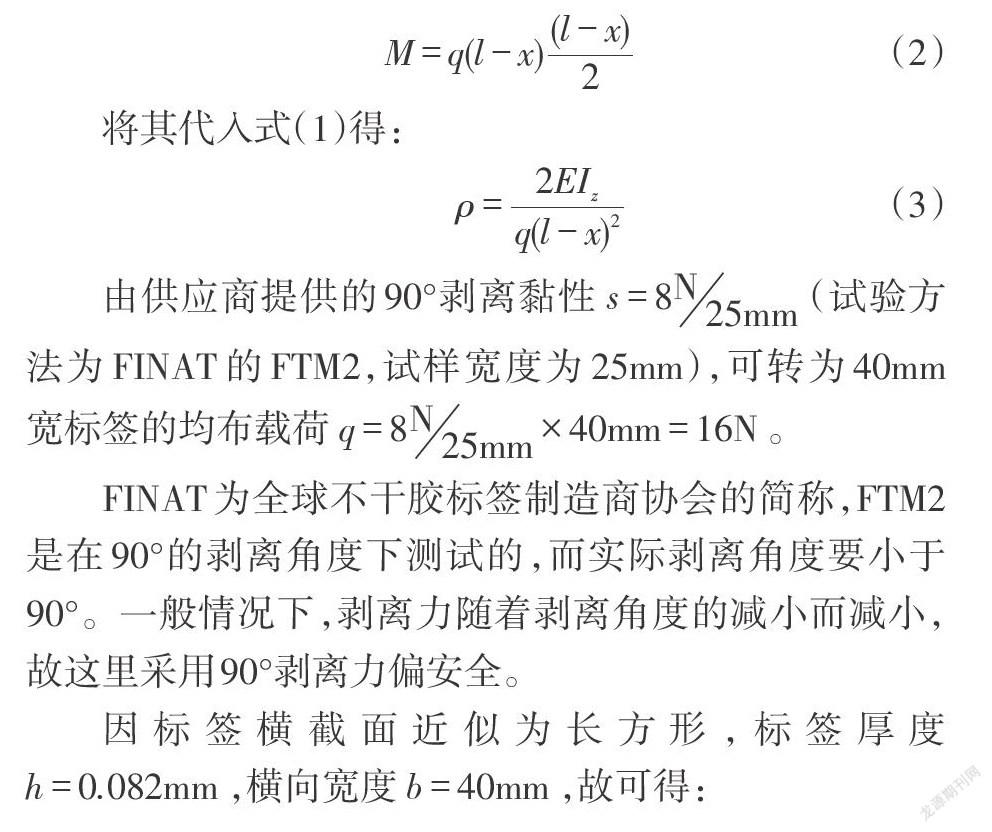

由供应商提供的90°剥离黏性[s=8N25mm](试验方法为FINAT的FTM2,试样宽度为25mm),可转为40mm宽标签的均布载荷[q=8N25mm×40mm=16N]。

FINAT为全球不干胶标签制造商协会的简称,FTM2是在90°的剥离角度下测试的,而实际剥离角度要小于90°。一般情况下,剥离力随着剥离角度的减小而减小,故这里采用90°剥离力偏安全。

因标签横截面近似为长方形,标签厚度[h=0.082mm],横向宽度[b=40mm],故可得:

[Iz=bh312=1.84×10-15m4] (4)

查材料手册得材料弹性模量[E=2 000MPa],标签纵向长度[l=15mm],将其代入式(2)得:

[ρ=7.36×10-616(0.015-x)2(m)]

故[x=0]时,标签处的曲率半径为[ρ=2.04mm],所以只需令剥离刀口的半径[R<ρ],即可使标签自动剥离,这里取[R=1.5mm]。

4 结语

本文通过对标签供送工艺进行分析,得出标签供送装置的整体结构。在标签剥离时,把标签看作是悬臂梁结构,基于剥离力与标签弯曲曲率半径的关系,建立了标签剥离时的力学模型,从而确定了剥离刀口的尺寸。由此,对不同类型的标签,可以设计出与之相适应的剥离机构,对压敏标签供送装置中剥离机构的设计具有一定的借鉴作用。

参考文献:

[1]蔡功禄.食品生物工程机械与设备[M].北京:高等教育出版社,2002.

[2]赵大庆,陈鹿民.卷轴式贴标签机剥离机构的优化设计[J].包装工程,1995(3):41-43.

[3]邱棣華.材料力学[M].北京:高等教育出版社,2010.