影响高速机床伺服进给系统定位精度的主要因素分析

2019-09-10杜成刚

杜成刚

【摘 要】随着高速加工机床的迅速发展,伺服进给系统的定位精度已经成为影响数控机床加工质量的主要因素。从数控机床的结构出发,本文分析了影响系统定位精度的主要因素,为优化进给系统的参数及结构、提高伺服系统的跟随性能,改善机械刚度、反向间隙等因素对加工精度的影响,提供了重要的理论依据。

【关键词】定位精度;高速机床;伺服进给系统

随着高速加工机床的迅速发展,伺服进给系统的定位精度已经成为影响数控机床加工质量的主要因素。随着工作进给速度的提高,整个系统遇到的如间隙、机械刚度与摩擦等问题,对系统的定位精度影响尤为显著。

1.反向间隙的影响

反向间隙是指在加工过程中,进给系统的传动链中存在着机械间隙,当数控机床在其上换向时,由于反向间隙的存在会导致空转而工作台无移动,使机构处于停滞状态或失控状态。反向间隙包括静态反向间隙和动态反向间隙。若反向间隙数值较大,则系统的明显下降,加工精度明显降低,会影响到定位精度和。因此對于高速高精度机床的进给机构,必须采取措施消除反向间隙。如采用预紧法,即在运动副的接触面上施加预紧力,使得在运动过程中机构的运动副始终保持接触状态,达到消除静态反向间隙的目的。

2.机械刚度的影响

在实际工作中伺服传动系统的各种传动件,比如轴、轴承、丝杠螺母等,在负载作用下都会产生变形,这些变形包括各构件本身的弹性变形、各构件的塑性变形以及各构件之间的接触形变,这些变形是影响高速高精度加工定位精度的重要因素。

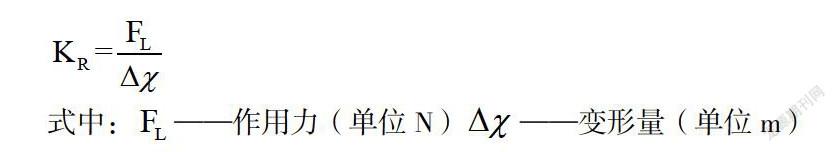

机械刚度反映了机械元件抵抗变形的能力,即指机床弹性体产生单位变形量时所需要的作用力。可用下列公式表示机械刚度的定义

![]()

式中:![]() ——作用力(单位N)

——作用力(单位N)![]() ——变形量(单位m)

——变形量(单位m)

3.摩擦的影响

当物体与另一物体沿接触面的切线方向运动或有相对运动的趋势时,在两物体的接触面之间有阻碍它们相对运动的作用力,这种力叫摩擦力。接触面之间的这种现象或特性叫摩擦。根据移动方式的不同,摩擦可分为滑动摩擦和滚动摩擦。在滚珠丝杠传动的进给机构中,通常工作台和导轨之间是滑动摩擦。进给机构传动链中的相对运动均是由滚珠在滚道中的滚动来传递的丝杠副以及丝杠两端的支撑轴承的转动。

摩擦力的大小主要与工作台的相对速度、接触面的润滑状况和负载大小等有关,普遍存在于定位控制、低速和速度变向的伺服运动控制系统中,而且可能随着工作台的位置和时间随机变化。摩擦环节给系统的定位精度和加工性能带来了不良影响静摩擦或负斜率效应的存在不仅会使系统产生爬行现象或低速运行的跳动,还会导致系统产生稳态跟踪误差,不能保证系统的平稳运行。

4.加减速的影响

在理想状态下,工作台无论是在加速过渡过程中还是在减速过渡过程中的变形位移偏差值为零。但是由于工作台在加减速过渡过程中的有效刚度和间隙不完全相等,即加速瞬态过程曲线与减速瞬态过程曲线存在一定偏差,这会造成整个系统定位的偏差,使实际位置与理想位置发生偏离,从而导致位置误差。

高速加工过程中机械弹性变形会使工作台加减速曲线产生回滞特性,使工作曲线与理想曲线产生偏离,进而使工作台出现形变位移偏差,造成高速定位误差。因此,数控加工实现高速高精度加工的要求之一是采用合理的加减速控制,同时保证各运动部件能在高速运行中准确的停在预定的位置,即能在最短的时间内达到给定的速度和到达指定位置。

5.系统增益的影响

现在的大多数高速数控机床都采用全闭环控制控制结构。这种闭环进给系统包括位置检测单元、位置控制单元和速度控制单元等部分。位置检测单元测得执行部件的实际到达位置,位置控制单元将位置指令几与实际位置几的差值乘以增益常数,经变换后得到速度指令电压。将速度指令电压与测速发电机的反馈电压的差值通过速度控制器乘以增益常数得到伺服电机的电枢电压,它控制电机旋转速度。所以整个系统在偏差不为0时,始终处于不断调整阶段,只有当指令位置与实际位置相等时,即位置偏差值为0时,系统停止工作,执行部件到达指令所要求的位置。因此,增益系数在整个进给过程中,对系统快速到达指定位置起着至关重要的作用。

因为伺服系统中的增益系数大都是预先设定好的,在系统进给过程中不能随着其他系统参数的变化而合理的调节,因此,单纯使用传统的PID控制方法进行控制时,在参数的选定上只能折中处理,很难达到高速高精度的控制要求。为了提高伺服系统的跟随性能,改善和消除对加工精度产生影响的惯性、死区等因素,更好的实现高速高精度加工,必须研发出更加先进和完善的智能伺服系统。

本文针对影响定位精度的主要因素进行了分析。预先预紧能消除静态间隙对系统影响,但是由于传动系统各部分机械刚度的不同,在驱动力的传递过程中将使一些刚度相对较小的零件发生弹性变形而产生动态间隙,进而导致定位误差;在作用力的方向上,减少的位移量转变为存储了的势能,使工作台因为机械弹性变形的原因,在对工作台进行加速和减速控制时,会存在某些时间段内指令位移与工作台实际进给位移有一个差值;摩擦阻力也会因为弹性变形导致接触面发生变化进而发生位移改变。摩擦、刚度与间隙三者之间相互影响导致进给系统产生定位误差,在高速加工中由于速度和加速度较大这种情形表现更为突出。

参考文献:

[1]朱向东.高速机床伺服进给系统定位精度的控制研究[D].哈尔滨工程大学,2010.

[2]韩岩.数控机床伺服进给系统的摩擦力辨识与控制补偿研究[D].哈尔滨工业大学,2017.

[3]康文龙,张伟,李岩.间隙和刚度对数控机床伺服进给系统精度影响[J].辽宁工程技术大学学报(自然科学版),2016,35(03):300-303.

基金项目:

本论文是沧州市科学技术局重点研发计划指导项目《高速数控机床伺服进给系统定位精度的控制研究》(课题编号:183102006)研究成果。

(作者单位:沧州师范学院机械与电气工程学院)