液压支架双伸缩立柱缸体的流固耦合特效研究

2019-09-10陈建停

陈建停

【摘 要】基于液压支架双伸缩立柱的承载特性,阐述了流固耦合法对立柱承载分析的影响,针对立柱外加载及冲击载荷条件下,分别给出了相应的约束及载荷条件,总结了立柱振荡特性。

【关键词】液压支架;双伸缩立柱;流固耦合;冲击载荷

Study on the fluid structure coupling effect of the cylinder block with double telescopic columns of the support

Abstract:Based on the load-bearing characteristics of the two stage leg of the hydraulic support,this paper expounds the influence of the fluid solid coupling method on the load-bearing analysis of the column.According to the external load and impact load conditions of the column,the corresponding constraints and load conditions are given respectively,and the vibration characteristics of the column are summarized.

Keywords:support;two stage leg;Fluid solid coupling;Impact load

1 液压支架立柱承载特征

立柱是液压支架的重要支撑部件,为支架提供支撑动力实现液压支架对工作面顶底板的安全支护,对液压支架产品以及整个井下工作面的安全性和可靠性起着至关主要的作用。目前关于立柱稳定性分析主要为静力学分析。而研究冲击载荷对立柱稳定性的影响时,往往将立柱简化为一个弹性体结构,忽略了缸内流体与缸体之间相互作用过程及其对支架和立柱稳定性的影响。实际上,立柱受到冲击载荷作用时,不仅缸体内流体的瞬态动力特性对缸壁的作用有影响,而且对导向、密封的动态稳定性和可靠性也有一定程度的影响。特别是双伸缩立柱,外缸和中缸中存在着流体-固体-流体-固体的复杂耦合作用。

2双伸缩立柱外加载的流固耦合仿真研究

2.1约束及载荷条件

项目选择φ500双伸缩立柱为研究对象外缸半球头外表面施加固定约束;活柱顶端加载块与活柱之间为“粘结”约束;活塞与缸壁之间,导向套与活塞杆之间均为接触约束。

载荷条件:

![]() 为了模拟井下实际工况条件,在活柱顶端增加了一个质量块,质量块的重量等于立柱1.5倍额定工作阻力,即13500kN。质量块的质心与立柱轴线重合。质量块从初始静止状态释放。受到质量块重力作用,立柱内部液体压力随之发生变化。

为了模拟井下实际工况条件,在活柱顶端增加了一个质量块,质量块的重量等于立柱1.5倍额定工作阻力,即13500kN。质量块的质心与立柱轴线重合。质量块从初始静止状态释放。受到质量块重力作用,立柱内部液体压力随之发生变化。

![]() 外缸和中缸的初始内部压力为37.5MPa

外缸和中缸的初始内部压力为37.5MPa

2.2 仿真结果及分析

(1)外缸和中缸内部压力随时间的变化曲线

在加载质量块的重力作用下,立柱产生短暂的弹性振荡,约350ms后,振荡基本消失,系统稳定下来(图2-1)。这与煤矿井下液压支架承载过程是基本一致的。因为顶板来压时,顶底板有一个逐渐压实的过程,即支架的弹性振荡过程是不可避免的。因此,仿真过程及结果满足井下实际工况。

同时仿真模拟显示在立柱振荡过程中,外缸最大压力78.7MPa,中缸最大压力110MPa。承载稳定后,外缸压力66.8MPa,中缸压力90.3MPa。

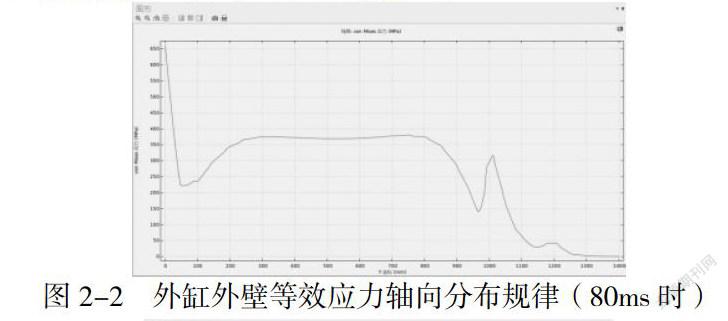

(2)外缸内外壁等效应力轴向分布规律

外缸外壁:在缸体底部接头处出现局部应力集中,应力达660MPa。缸壁其它部位的应力小于400MPa。

外缸内壁:除了局部应力集中区域,其它地方的应力不到500MPa。应力集中现象出现在外缸内壁与活塞导向环下边缘交界处,此处应力峰值出现了突变。针對峰值突变,笔者分析是由于在进行仿真时,导向环与缸壁接触部位构成了一个截面突变区域,在实际工况中,此处的应力集中现象将不存在。

3中心加载冲击载荷下的流固耦合仿真研究

液压支架井下工作流程一般以降—移—升为一个工作循环,在工作循环内立柱的承载表现较为平缓,既立柱承受外载时增阻增长平缓。但在多数工作面尤其是大采高工作面,液压支架受到的顶板压力常常表现为冲击载荷,载荷传递到立柱的承载将由由平缓增阻突变为瞬间增阻如图3-1所示,其瞬间冲击载荷往往大于立柱安全阀设定的开启压力,安全阀卸载不及时造成立柱损坏。

3.1 冲击载荷流固耦合约束及载荷条件

项目选择φ500双伸缩立柱为研究对象,外缸半球头外表面施加固定约束,活柱顶端加载块与活柱之间为“粘结”约束,活塞与缸壁之间,导向套与活塞杆之间,均为接触约束。

载荷条件:

![]() 冲击块的尺寸:1m*2m*2m,密度7850kg/m,冲击速度8m/s。

冲击块的尺寸:1m*2m*2m,密度7850kg/m,冲击速度8m/s。

![]() 外缸和中缸的初始内部压力(初撑力)为37.5MPa。

外缸和中缸的初始内部压力(初撑力)为37.5MPa。

冲击后,冲击块反弹后脱离与立柱的接触。

3.2冲击载荷下的流固耦合仿真分析

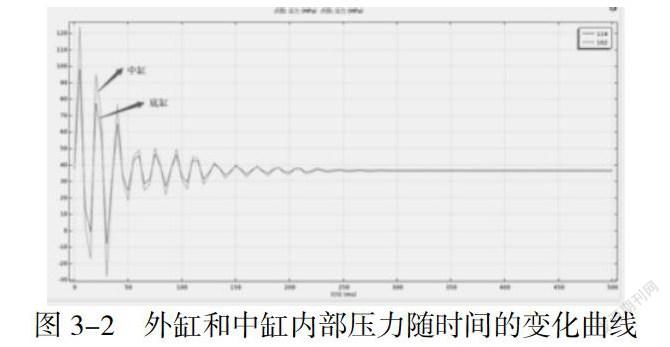

(1)外缸和中缸内压随时间的变化曲线

立柱受到冲击后,由于立柱结构体和液体的彈性变形,缸体内液体发生振荡并逐步衰减。外缸内液体压力最大振幅98MPa,中缸内液体压力最大振幅124MPa。经过约13次振荡后,液体压力稳定下来,恢复到初始压力37.5MPa。

液体压力振荡过程是一个非常短暂的瞬态动力学过程。图3-1中,高应力峰值持续的时间非常短暂。如外缸的98MPa和中缸的124MPa,仅是5ms时的一个瞬时值。

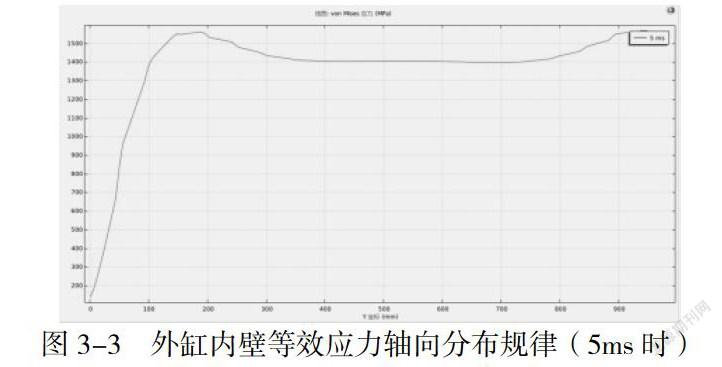

(2)外缸和中缸内外壁等效应力轴向分布规律

由图3-4和图3-8可知,立柱受到冲击后的应力是一个频率较高的衰减振荡过程。5ms时出现应力的最大峰值,但该峰值持续时间非常短暂。实际上,由于缸体结构阻尼的存在,该瞬时压力对缸体强度不会造成破坏应影响。

5ms时,缸体内外壁的应力分析如下。

外缸应力分布:

![]() 内壁最大应力发生在两个区域,一个区域位于缸底焊缝上部150~190mm范围内,另一个区域位于活塞底部附近,最大应力1610MPa左右。缸体中部应力1400MPa。

内壁最大应力发生在两个区域,一个区域位于缸底焊缝上部150~190mm范围内,另一个区域位于活塞底部附近,最大应力1610MPa左右。缸体中部应力1400MPa。

![]() 外壁等效应力发生在缸底焊缝处,应力最大值2700MPa。

外壁等效应力发生在缸底焊缝处,应力最大值2700MPa。

中缸应力分布:

![]() 内壁最大应力产生于活塞底部处,最大应力1800MPa。另一处应力较大的地方位于活塞上缘120mm处,应力为1650MPa。

内壁最大应力产生于活塞底部处,最大应力1800MPa。另一处应力较大的地方位于活塞上缘120mm处,应力为1650MPa。

![]() 外壁等效应力也发生在缸底焊缝处,应力最大值2810MPa。

外壁等效应力也发生在缸底焊缝处,应力最大值2810MPa。

4 结语

(1)外加载工况下,缸内压力及缸壁应力存在弹性振荡现象,这与煤矿井下工况是一致的。振荡时,最大峰值压力,外缸78.7MPa,中缸110MPa。稳定后,外缸压力66.8MPa,中缸压力90.3MPa。

(2)冲击加载工况下,缸内压力存在较高频率的弹性衰减振荡,振荡持续时间约250ms。最大峰值压力,外缸98MPa,中缸124MPa。5ms时缸体内壁和外壁出现应力最大峰值,应力峰值从1610MPa到2800MPa。峰值应力是一个瞬时值,由于缸体结构阻尼的存在,不会对缸体强度造成破坏性影响。

参考文献:

[1] 朱玉峰,于新奇.无油润滑压缩机导向环轴向宽度设计的研究.润滑与密封.2007,10.:103-104.

[2] GB25974.2《煤矿用液压支架第二部分:立柱和千斤顶技术条件》.2010:9-10.

[3] 王国法.等.高端液压支架及先进制造技术.煤炭工业出版社.2010.175.

(作者单位:郑州煤矿机械集团股份有限公司)