硫磺回收装置尾气吸收单元运行总结

2019-09-10才宝磊

才宝磊

摘要:《石油炼制工业污染物排放标准》(GB31570-2015)要求硫磺回收装置SO2排放限值小于400mg/m3(折合氧含量3%工况),石油二厂8000吨/年硫磺回收装置的尾气SO2排放浓度无法满足新标准的要求,因此石油二厂利用2017年大检修的机会对8000吨/年硫磺回收装置进行尾气达标排放改造。现运行近两年的时间,排放数据稳定在50mg/m3以下,远低于地方排放标准。

关键词:硫磺装置;尾气吸收;SO2排放

1 前言

国家环境保护部2015年4月16日发布《石油炼制工业污染物排放标准》,要求2017年7月1日起所有在役炼化生产企业酸性气回收装置收执行SO2含量低于400 mg/m3 的尾气排放标准,比原执行的960mg/m3标准降低58.3%。硫磺回收虽然经过多年的创新和发展取得了长足的进步,但还需要进一步努力来降低尾气SO2排放,减少大气污染物的排放,最大程度降低对环境的污染。

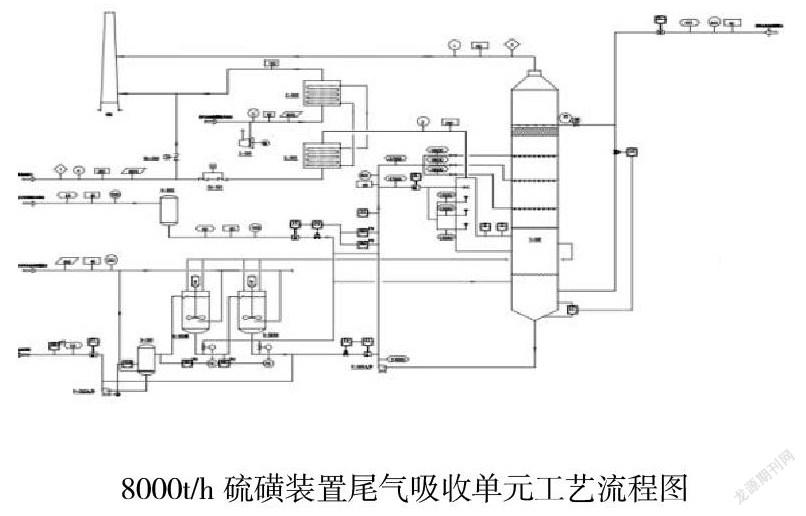

2 单元工艺简介

焚燒炉焚烧后的260℃尾气,进入尾气-凝结水换热器(E-501)与凝结水换热至200℃后进入脱硫塔(T-501)。尾气在脱硫塔(T-501)入口处经吸收液急冷至60℃后进入脱硫塔(T-501)脱除尾气中的SO2。净化后的尾气与来自空气加热器(E-502)的150℃空气混合后经烟囱(S-3501)高空排放至大气。

空气经空气风机(C-501)增压后经空气-蒸汽换热器(E-502)与尾气-凝结水换热器(E-501)来的蒸汽换热至150℃排入烟囱底部。与空气换热后的180℃凝结水回流至尾气-凝结水换热器。自装置外来的碱液先进入碱液罐(V-502),后注入脱硫塔(T-501),维持塔釜吸收液的PH值在7左右。

脱硫塔(T-501)底吸收液经循环泵(P-501AB)升压后分成三路,一路至脱硫塔入口急冷尾气,第二路至脱硫塔本体喷淋装置入口,第三路至氧化罐(V-504A)。本装置设置二个串联的氧化罐(V-504AB),吸收液在氧化罐与氧化风反应将Na2SO3氧化为Na2SO4,通过调节氢氧化钠的加入量来调节控制氧化罐中的pH值为7左右。为加强氧化效果,氧化罐内设有搅拌器。氧化处理后的吸收液自流至外排废水缓冲罐(V-501),由外排废水泵(P-502AB)排入中和池,进而排入厂污水处理场。

3 工艺流程图

4 装置运行总结

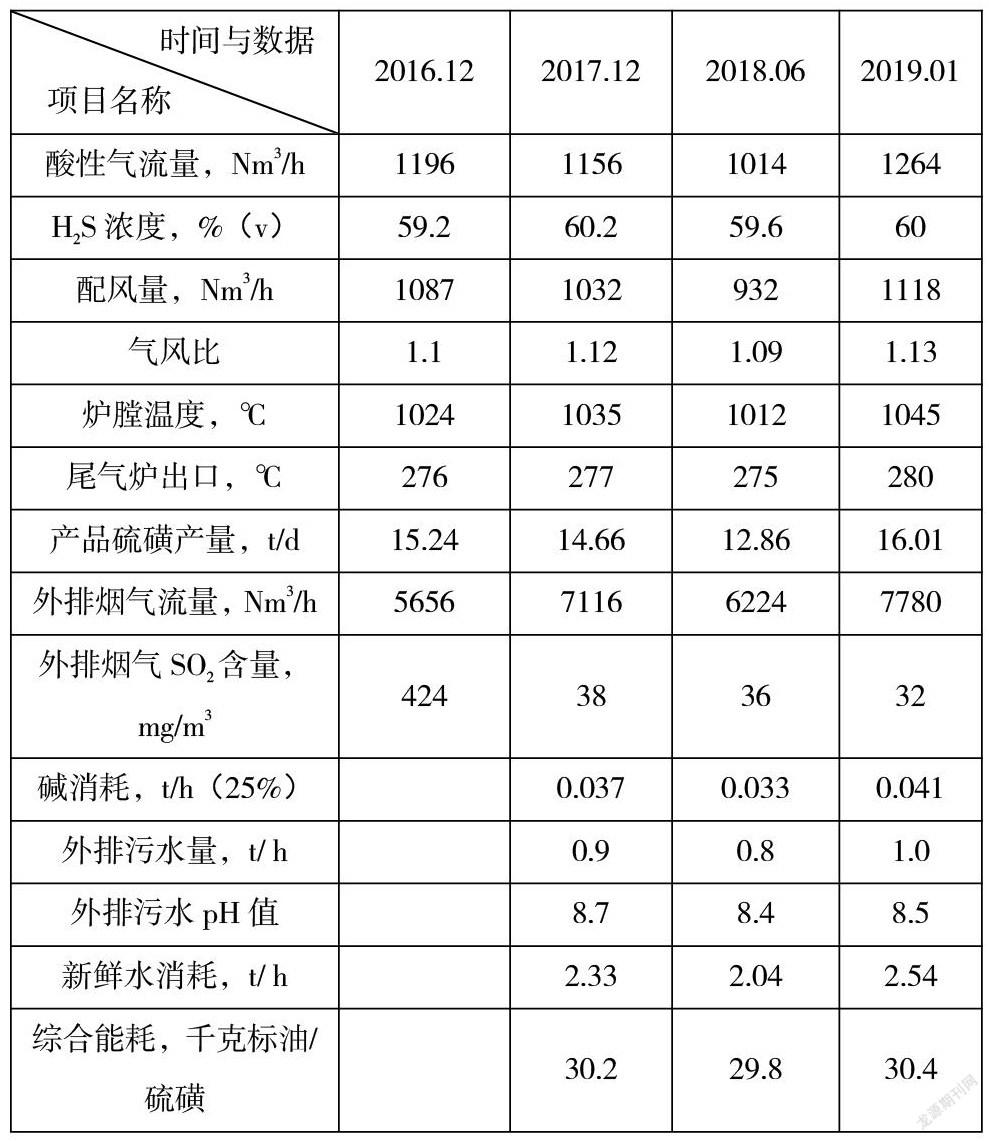

尾气碱洗单元自2017年7月单元开工以来,一直处于高水平运行状态,本生产周期尾气SO2保持了100%达标排放。现采集装置2016年12月、2017年12月,2018年6月和2019年1月操作数据汇总如下:

(1)通过对比单元开工后装置处理量和产能,没有明显变化,说明本单元开工后对装置处理量和产品产量没有造成影响。

(2)本单元开工后使硫磺装置能耗增加30千克标油/硫磺,低于设计指标的38.9千克标油/硫磺,能耗可控。

(3)液碱消耗0.04t/h,低于设计指标的0.064t/h,对污水处理厂的冲击低于预期。

(4)外排烟气S02含量持续低于50mg/m3,外排污水pH值8.5,都达到设计和环保指标,实现了达标排放。

综上所述:本单元开工后,圆满的完成嘞预期目标,保障了石油二厂含硫烟气的达标排放,为企业的节能减排做出了突出贡献。