选矿工艺渣浆泵的选用方案及分析

2019-09-10贾玉岐

贾玉岐

【摘 要】北京公司经营一处铁矿,因现场升级改造后设备的处理量提高,系统参数发生变化。原有的渣浆泵需要重新核算,但是原渣浆泵厂家人员失去联系,无法进行核算。于是客户找到我公司,收到客户邀请后,特去现场进行勘察分析。

【关键词】渣浆泵;管路扬程计算;沉降流速

引言

每台渣浆泵在设计完毕后就有自身的适用范围以及性能特性。在渣浆泵的选型中,要正确计算系统的管路扬程使其与渣浆泵的设计扬程相匹配。如果管路扬程的计算不准确,就会导致渣浆泵运行时偏离工况点运行,实际流量出现偏大或者偏小,泵体出现振动、汽蚀、电机过载、跳闸等问题,无法满足下一工艺环节需要的需要。从而对整个生产工艺造成影响。

一、现场工况简述

原有渣浆泵型号为80ZGB,泵铭牌丢失。客户所述原处理量为140~150m/h。原配备有变频电机4级55KW。

此工艺段升级后客户要求要求渣浆泵矿浆处理量为230~240m/h。根据客户提供的资料显示:矿石比重S=5.0t/m,Cw=50%,D=0.074mm。

客户改造时从其他设备更换下一台旧电机(变频电机6级75KW),为节约成本,客户要求尽量利用该电机。

二、数据分析及选型计算

通过分析得出,原渣浆泵已经无法使用,需要更换新渣浆泵才能满足系统参数需求。系统参数变化,需要重新计算系统管路扬程。

现场管路布置经过现场勘查得到:高差15米,水平管路长度10米,弯头2个,止回阀1个。管路内径厂家推荐。扬程计算过程如下:

1、管径选取

因现场提供的流量为范围值,所以计算沉降流速选用小流量值,从而确保浆液不发生沉降。

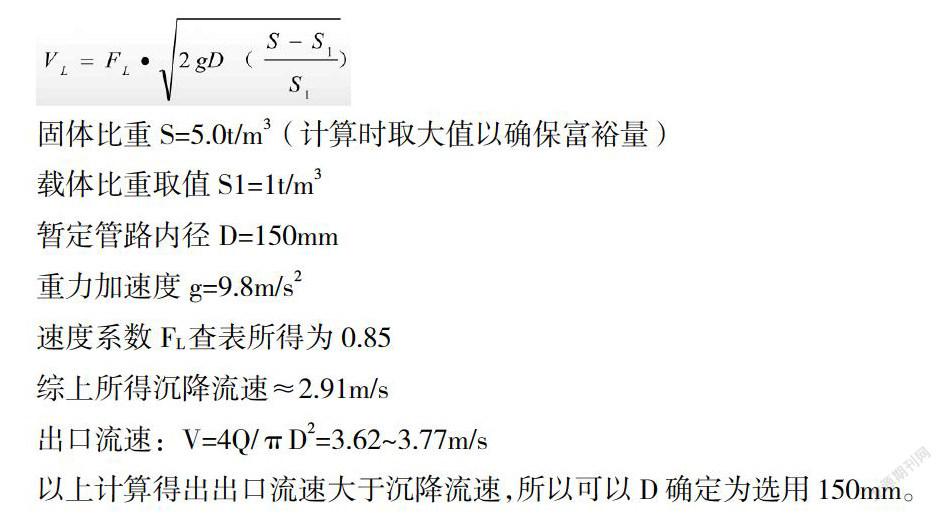

沉降流速依据杜拉德公式计算:

固体比重S=5.0t/m(计算时取大值以确保富裕量)

载体比重取值S1=1t/m

暂定管路内径D=150mm

重力加速度g=9.8m/s

速度系数F查表所得为0.85

综上所得沉降流速≈2.91m/s

出口流速:V=4Q/πD=3.62~3.77m/s

以上计算得出出口流速大于沉降流速,所以可以D确定为选用150mm。

2、扬程计算

扬程H=(△H+h+p)÷HR×1.05

(△H为高差;h为管路损失;p为管路出口压力;HR为扬程折降系数)

△H为10m;

查表得HR=0.83;

p现场无要求暂定为0m;

h=f×L/D×(V/2g)

查表得出f≈0.0163;

查表得出1个φ150mm弯头的当量长度为4.5m,1个φ150mm止回阀的当量长度为75m。则该断的当量长度L=(10+4.5×2+75)m=94m。

代入数据得h =6.81~7.42m,H≈27.6~28.4m;

为确保实际扬程够用,再加上1米的扬程富裕量。最终扬程H取值为28.6~29.4m。

3、配备电机的计算

已知重量浓度CW=50%和矿石比重S=5.2,通过计算得出浆液密度r≈1.67t/m。

泵轴功率P=流量Q×扬程H×浆液密度r÷泵效率≈51KW。

采用变频调速需要考虑变频电机输出功率折降,通过核算,客户提供的变频电机6级75KW输出功率满足使用要求。

三、选型结果

通过上述數据分析计算,渣浆泵重新选型结果如下:

泵型号:150ZJ-I-A50,流量:230~240m/h,扬程27.6~28.4m,浆液密度r=1.67t/m,配备6级75千瓦变频电机,管路内径推荐φ150mm,采用直连传动方式,通过变频调速达到设计工况点。

我公司根据该电机的尺寸配备底座、联轴器及其防护罩。

四、现场使用效果

客户采纳我公司的选型方案,泵体安装完毕后运行稳定良好,较好的满足客户的需求,获得客户的认可和赞赏。

五、结束语

选矿厂渣浆泵选型时涉及到管路布置、材料选择、参数计算、浆液特性等诸多方面的问题,并非简单地按照泵尺寸的大小来确定。目前国内许多选矿厂现场管理水平千差万别,工作人员技术水平参差不齐,在选用渣浆泵时,多数存在对渣浆泵认知上的错误。另外,国内现在的渣浆泵厂家非常多,企业实力也是千差万别。错误的选型会导致渣浆泵的使用寿命降低,甚至影响企业生产。所以,在选用渣浆泵时一定要斤多专业的分析和计算才可以购买使用,对厂家的产品以及企业自身负责。

参考文献:

[1]关醒凡.现代泵技术手册.北京:机械工业出版社,1995.9

[2]全国化工设备设计技术中心站机泵技术委员会.工业泵选用手册.化学工业出版社,1998.04

(作者单位:石家庄工业泵厂有限公司)