电站锅炉水冷壁爆管失效分析

2019-09-10刘鹏王霄鑫王巍李明

刘鹏 王霄鑫 王巍 李明

摘 要:某电厂1号锅炉运行25 300h后发生水冷壁爆管事故。通过宏观检测、金相、断口SEM和能谱分析,认为该水冷壁爆管失效的根本原因是该区域水冷壁管长期超温造成的材质劣化,直接原因是启炉过程中由于升温过快导致温差应力和短时过热。

关键词:电站锅炉;水冷壁管;长时过热;高温蠕变

中图分类号:TM621.2 文献标识码:A 文章编号:1003-5168(2019)05-0045-04

Abstract: A water wall tube burst accident occurred after 25 300 hours operation of No. 1 boiler in a power plant. Through macroscopical examination, metallographic examination, fracture SEM and energy spectrum analysis, it was considered that the failure of the water wall tube was due to the deterioration of the material caused by the long-term overheating of the water wall tube in this area, and the direct reason was the temperature differential stress and short-term overheating caused by the excessive heating during the start-up process.

Keywords: power plant boiler;water wall tube;long-term overheating;creep

某公司1号锅炉为武汉锅炉厂制造的WGZ450/13.7-1型电站锅炉,为单炉膛、一次中间再热、四角切圆燃烧、Π型布置、固态排渣、全钢架悬吊结构。其最大连续蒸发量为450t/h,最大允许工作压力13.7MPa,设计出口温度540℃。1号锅炉于2005年7月投产,至事故发生时约累计运行25 300h[1]。

在该炉大修结束的启炉过程中,标高22m前墙水冷壁右侧一管子发生爆管,导致锅炉启动失败,事故造成一定的经济损失。

1 理化检测

1.1 宏观分析

水冷壁管规格:Φ60×6.5;材质:20G。

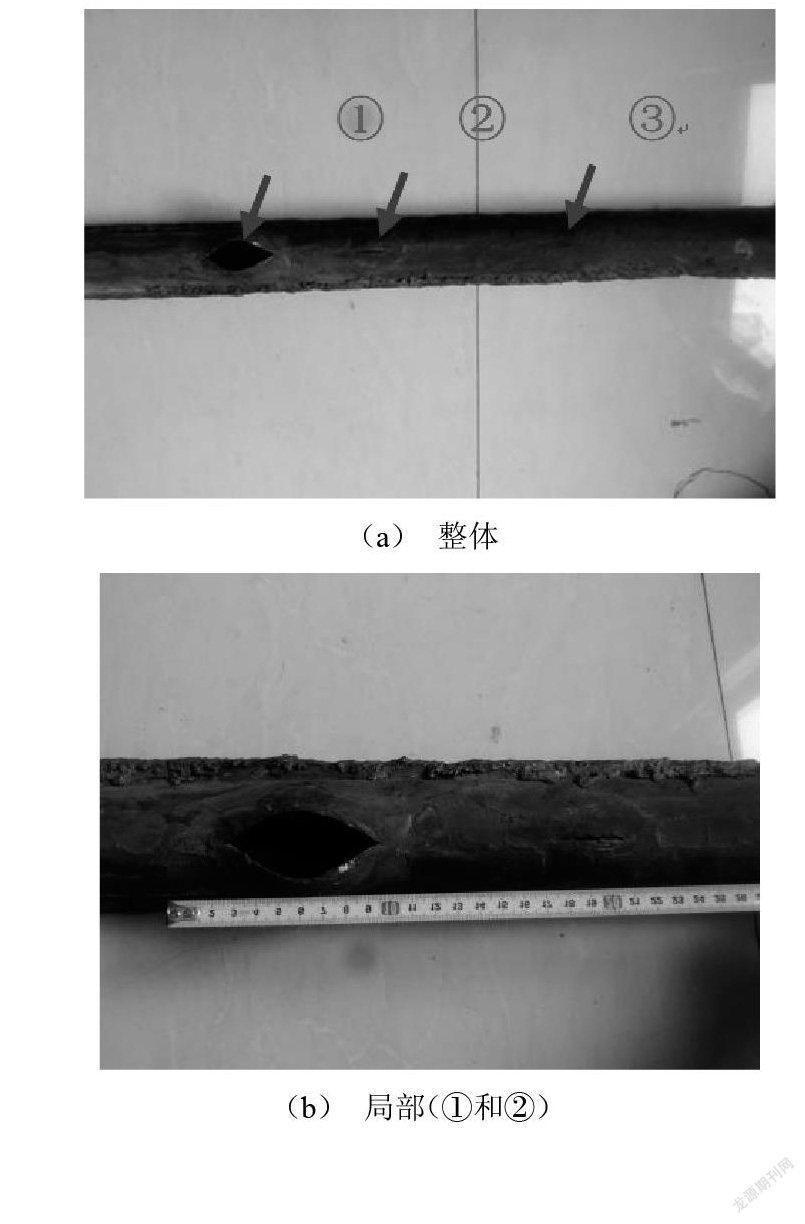

爆口附近管子如图1所示。该段管子存在3处明显爆口,其中①位置爆口最大,爆口边缘是钝边,并不锋利;②位置爆口较小,爆口附近有明显胀粗;③位置爆口尺寸最小,爆口附近有明显胀粗。三个爆口附近均有较多平行于爆口的轴向裂纹。

1.2 金相检测

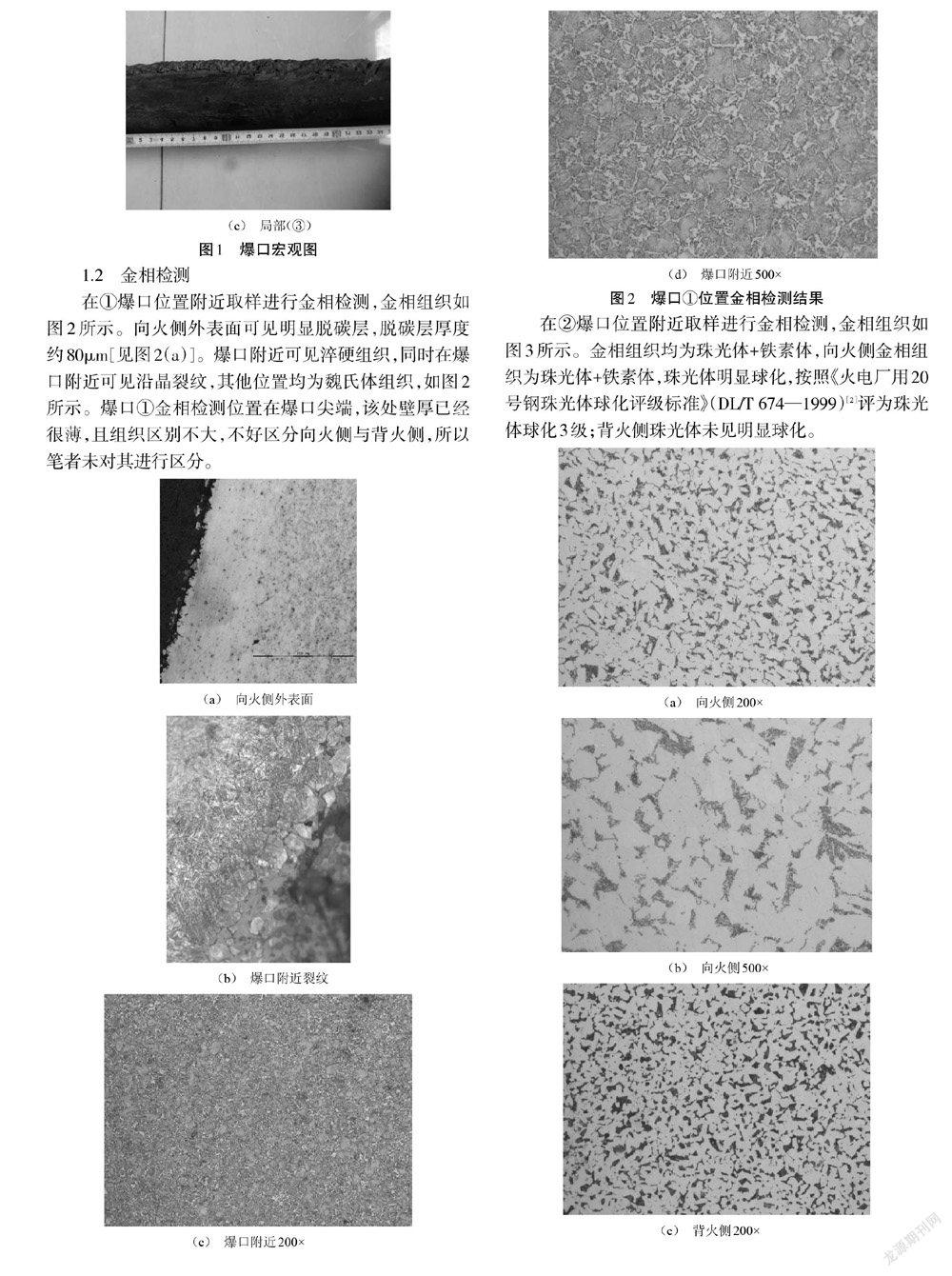

在①爆口位置附近取样进行金相检测,金相组织如图2所示。向火侧外表面可见明显脱碳层,脱碳层厚度约80μm[见图2(a)]。爆口附近可见淬硬组织,同时在爆口附近可见沿晶裂纹,其他位置均为魏氏体组织,如图2所示。爆口①金相检测位置在爆口尖端,该处壁厚已经很薄,且组织区别不大,不好区分向火侧与背火侧,所以笔者未对其进行区分。

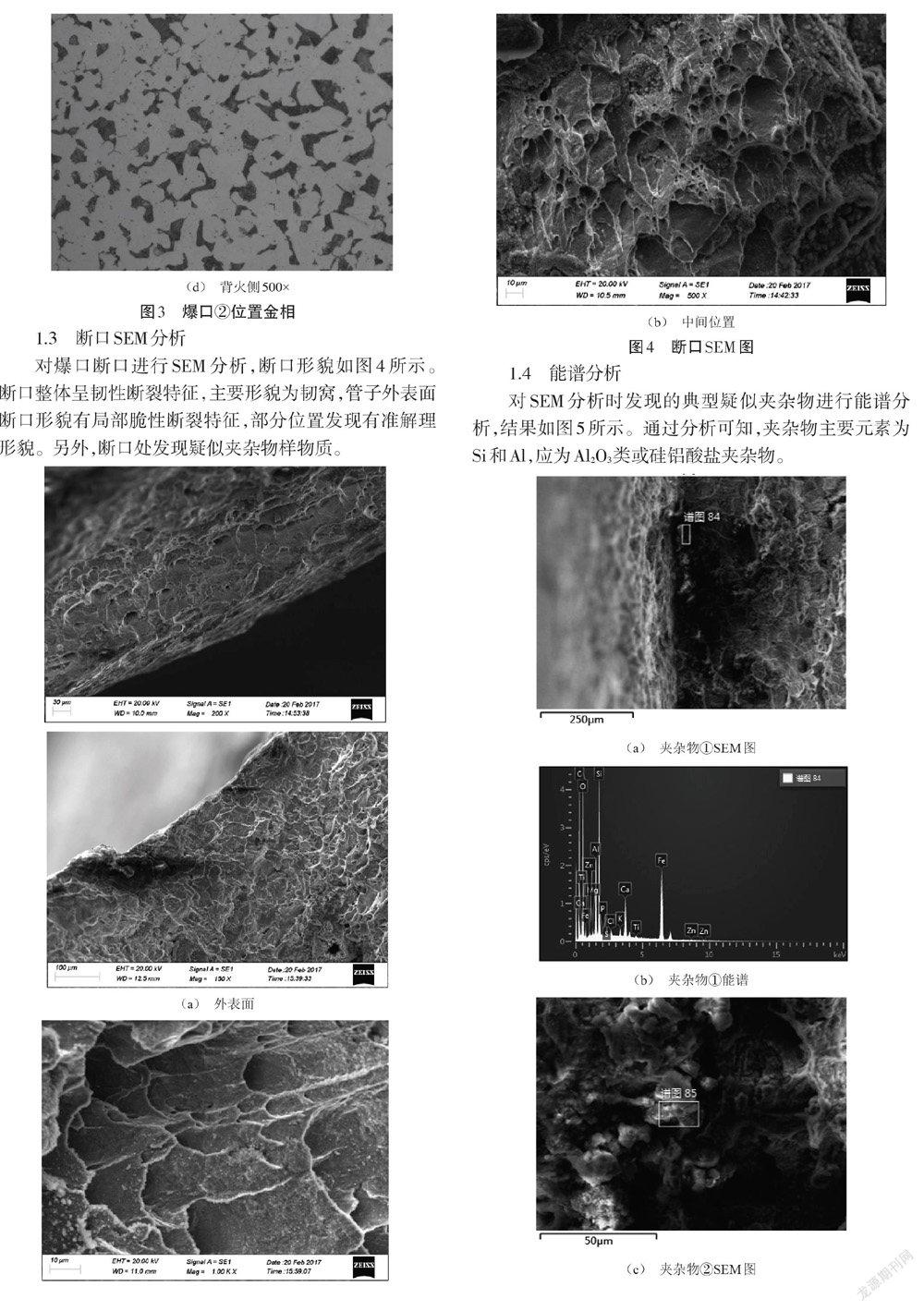

在②爆口位置附近取样进行金相检测,金相组织如图3所示。金相组织均为珠光体+铁素体,向火侧金相组织为珠光体+铁素体,珠光体明显球化,按照《火电厂用20号钢珠光体球化评级标准》(DL/T 674—1999)[2]评为珠光体球化3级;背火侧珠光体未见明显球化。

1.3 断口SEM分析

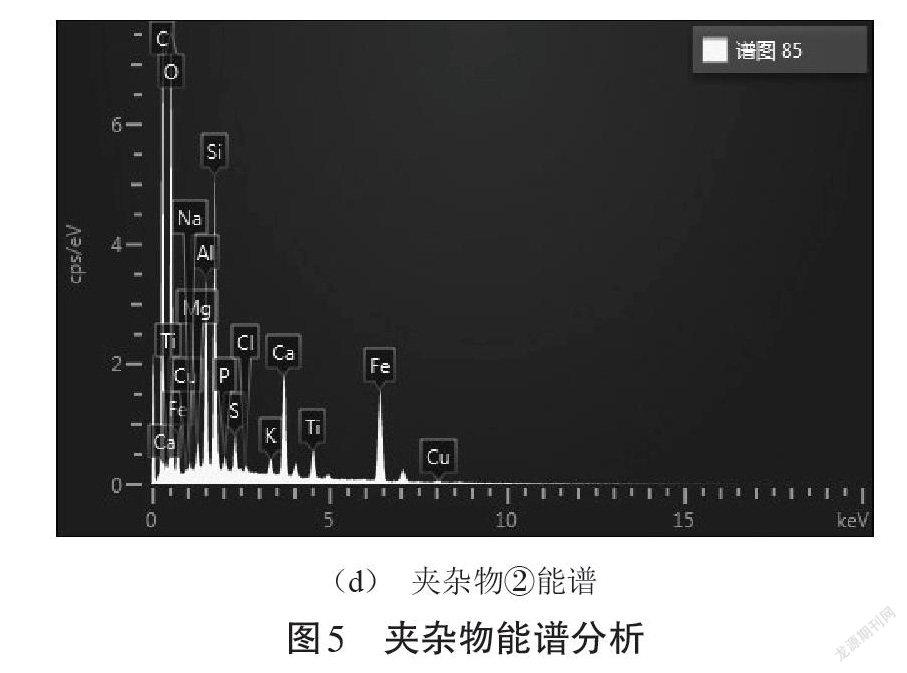

对爆口断口进行SEM分析,断口形貌如图4所示。断口整体呈韧性断裂特征,主要形貌为韧窝,管子外表面断口形貌有局部脆性断裂特征,部分位置发现有准解理形貌。另外,断口处发现疑似夹杂物样物质。

1.4 能谱分析

2 分析与讨论

从爆口①、②、③的宏观形貌来看,为长时过热爆管特征,尤其以爆口①较为典型。爆口①为主爆口,其边缘是钝边、不锋利,爆口附近有明显胀粗,爆口附近内外表面均存在较多平行于爆口的轴向裂纹,爆口附近外表面在厚厚的氧化皮等[2]。爆口②和③虽未完全爆开,但其周围特征与爆口①类似,可判断与爆口①的失效模式相同,爆口②和③亦可作为周围典型特征进一步证明爆口①的失效模式。

从金相检测结果来看,爆口②背火侧金相组织正常,而向火侧珠光体3级球化,说明该处水冷壁管子处于长期超温状态。长期过热爆管的管壁温度总是大于最高允许工作温度,小于下临界点温度AC1。这时虽然有组织变化(晶粒长大、珠光体退化等),钢材性能降低,但还不会发生相变[3]。同时,爆口①附近发现的沿晶裂纹是另一个长时过热的证据。由于长期在高温下运行,显微组织随着服役时间的延长而劣化,从而降低了金属的晶间强度,在晶界上产生微裂纹,并不断扩展。

爆口①附近出现的魏氏体组织则说明该处管子爆口前经历了短时超温,管子在严重超温情况下力学性能急剧下降,在介质压力的作用下,温度最高的向火侧首先产生变形,管径胀粗、管壁变薄,随后发生剪切断裂爆破。因为短时过热爆管温度高于AC1临界点,甚至超过AC3临界点,爆管后附近有典型的过热组织——魏氏体。

断口形貌主要表现为韧性断裂特征,而靠近表面位置為脆性断裂特征,说明长时超温不是爆口的直接原因,短时超温或者启炉时产生的温差应力才是直接原因。

能谱分析发现的一些Al2O3类或硅铝酸盐夹杂物,会对材料的性能产生一定的影响。

从现场调研情况可知,该锅炉启动过程中,由于操作的原因,存在升温过快的现象。而升温过快易导致相邻水冷壁管受热不均,从而产生温差应力,过大的温差应力甚至能撕裂管子。同时,由于升温过快,由水冷壁下集箱向水冷壁管分配的流量可能存在偏差。在此情况下,水冷壁管子的轻微堵塞即可导致过热失效。

综上所述,该水冷壁管爆管的根本原因为长时过热导致的材质劣化,直接原因为启炉时升温过快产生的温差应力和短时过热。

3 结论与建议

该水冷壁管爆管的根本原因为长时过热导致的材质劣化,直接原因为启炉过程中升温过快产生的温差应力和短时过热。

建议对炉膛燃烧器上部(尤其爆口附近)水冷壁壁管加强监测,对珠光体严重球化的管段进行更换,调整炉膛内燃烧状况,预防超温,同时在启炉过程中严格控制升温速度。

参考文献:

[1]沈美华,祝新伟,潘金平,等.电站锅炉热管常见泄漏原因及主要特征[J].理化检验(物理分册),2013(8):533-537.

[2]中华人民共和国国家经济贸易委员会.火电厂用20号钢珠光体球化评级标准:DL/T 674—1999[S].北京:中国电力出版社,1999.

[3]王春昌.水冷壁流量偏差及其超温爆管[J].热力发电,2007(10):30-32.