SPS水力仿真在大落差输油管道设计中的应用

2019-09-10李慧

李慧

摘要;介绍了水力分析软件SPS在大落差输油管道的主要应用,并结合某条管线利用SPS软件进行瞬态模拟案例,通过进行启停输模拟、输油管道事故工况分析,为满足大落差管道高点无负压、低点不超压的要求,模拟采取水击超前保护措施,最终保障管道运行安全。

关键词:输油管道;SPS软件;大落差;瞬态模拟

1软件介绍

目前,行业内进行輸油管道水力计算分析的软件主要有 2 个:Stoner Pipeline Simulation(以下简称SPS)软件和PipelineStudio(以下简称TLNET)软件。两个软件各有特点,TLNET操作界面友好,易学易用,SPS需要使用者按照软件自定义的语言命令编程进行逻辑控制,逻辑较复杂,精度较高,在一些文献中也提到了 SPS 的计算精度明显高于TLNET[1],因此一般在管道数据不够详实,计算要求比较粗犷的管道规划、方案比选等前期阶段采用 TLNET软件或者直接建立水力计算数据表格的方式,而在水力计算要求较严格、数据较齐全的管道设计、生产运行等后期阶段采用SPS。

SPS软件在进行输油管道水力分析时,可以模拟输送单一流体、单相混合流体或批次流体的管道[2],通过两种建模方式建立输油管道的实际模型:(1)通过文本编写 INPREP 文件进行建模;(2)在Model Builder 软件中通过添加设备、节点等进行图形建模,然后通过在INTRAN文件中编写逻辑控制语言来实现不同工况的模拟,可以模拟管道的正常运行工况的多种动态变化过程,如泵的开启和停止、泵的串联并联、流体加减阻剂等工况;也可以模拟特殊的异常工况,比如断电停输、设备故障甩泵、误操作关阀等,对不同工况的可能结果进行预测和处理,通过模拟处理措施保证管道的安全运行。

2在大落差输油管道设计中的应用

SPS在大落差输油管道设计中的主要应用如下:

(1)输油管道的稳态模拟与优化设计

1)进行正常工况的稳态模拟,并进行相关设备设备的匹配运行;

2)分析系统全线的运行压力,是否存在超压或者不满流的情况,判断设计压力的设定是否合理,站场的选址是否合理,是否需要进行变径设计或者增设减压设备;

3)分析输油泵的运行状况,通过不同匹配方案模拟情况,判断输油泵的选择是否合理;

4)模拟设计中各运行方案,查看不同方案的节流情况,比较各方案的经济性;

5)设计减压泄放系统;减压系统选择是否合理,泄压阀的选型是否满足工况需要;

6)大落差管道线路变更是否产生新的翻越点,前期完成的设备选型是否满足变更后的需要,以及提出调整措施。

(2)输油管道瞬态模拟与水击超前保护

1)启停输程序的模拟,针对完工管线给出启停输程序,主要控制启停输过程中高点不拉空、低点不超压;

2)事故工况的模拟,主要模拟停电甩泵工况、误关进出站阀、误关线路阀等;

3)水击超前保护处理措施,通过对事故工况的模拟,调整水击超前保护方案进行模拟,提出满足要求的水击超前保护处理措施。

(3)顺序输送系统模拟与分析

1) 模拟批量输送以及计算混油量。

在大落差输油管道中,由于线路起伏较大,为保障管道运行安全,应满足高点无负压、低点不超压的要求,将边界条件进行如下控制:

a)高点处控制压力最低0.2MPa;

b)进站压头不低于60m。

c)在上站出站压力不超限、不额外增加运行泵的条件下,维持进站压力在静压以上,以减少意外工况造成高点负压。

3应用案例-瞬态模拟与水击超前保护

3.1管线概况

某条大落差输油管线采用常温密闭顺序输送工艺,输送汽油(93#、97#)、车用柴油和普通普通柴油两大类4个品种。

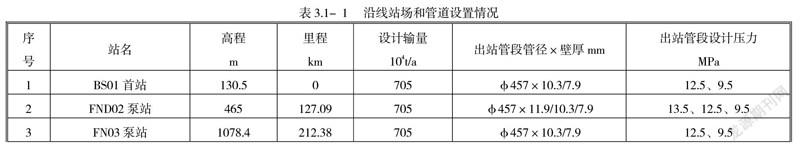

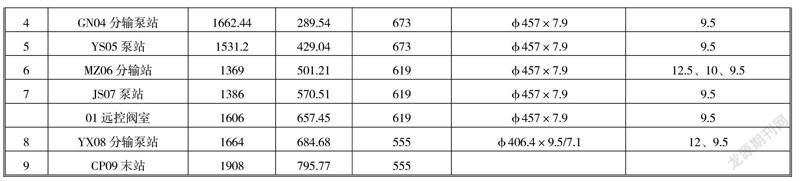

管道沿线共设置9座工艺站场:BS01首站、FND02泵站、FN03泵站、GN04分输泵站、YS05泵站、MZ06分输站、JS07泵站、YX08分输泵站和CP09末站。管道设计输量调整为705×104t/a;管线全长为797km,全线设01远控阀室1座。沿线站场和管道设置情况见表3.1 1。

全线站场输油主泵按串联配置,共设置输油主泵28套(BS01、FND02、FN03、GN04、YS05、JS07、YX08各设置4套串联主输泵)。

相对于汽油,同输量条件下管道系统输送柴油压力更高,对管道系统影响较大,因此瞬态工况模拟以管输柴油进行。相对于低输量,高输量条件下要求出站压力高、下站进站压力低,误动作影响大,因此以柴油760m3/h输量状态为初始条件进行模拟。

3.2事故停电甩站

由于篇幅限制,将事故停电甩站工况的模拟情况列举3类进行分析:首站停电甩站、中间泵站停电甩站(不可压力越站)、中间泵站停电甩站(可压力越站)。

3.2.1 BS01首站停电甩站

1)工况分析

BS01首站甩泵后,出站压力迅速降低。减压波约1.5分钟传至FND02泵站,约2.5分钟后线路高点出现负压。如不采取任何措施,后续各站泵入口压力持续降低损伤外输泵;高点出现负压,损伤外管道。

各站高、低压泄压阀无动作。

由于管道系统失去油品及动力来源,建议全线顺序执行应急停输程序。

2)保护措施

应急停输程序执行顺序:

以检测到BS01首站甩泵信号为T=0min时刻;

T=1min时刻,发送FND02泵站应急停输程序;

T=2min时刻,发送FN03泵站应急停输程序;

T=3min时刻,发送GN04分输泵站应急停输程序;

T=4min时刻,发送MZ06分输站应急停输程序;

T=5min时刻,发送YS05泵站应急停输程序;

T=6min时刻,发送CP09末站应急停输程序;

T=7min时刻,发送YX08分输泵站应急停输程序;

T=8min时刻,发送JS07泵站应急停输程序;

各站应急停输程序见3.2.4。

采取超前保护措施后,全线无超压、无负压。

3.2.2 FND02泵站停电甩站

(1)工况分析

FND02站甩泵后,出站压力迅速降低。减压波约1分钟传至FN03泵站,FN03泵站进站压力降低;进站增压波约1.5分钟传至上站BS01首站。如不采取任何措施,FN03泵站进站压力超低损伤外输泵;BS01-FND02站间管道压力持续升高,但未出现超设计压力点。

全线高、低压泄放阀未发生动作。

由于FND02泵站不可压力越站,该工况发生后,建议全线采取超前保护程序,顺序执行应急停输程序。

采取超前保护措施后,全线无超压、无负压。

3.2.3 GN04分输泵站停电甩站

(1)工况分析

GN04分输泵站甩泵后,出站压力迅速降低。减压波约2分钟传至YS05泵站;进站升高,增压波约1分钟传至上站FN03泵站。該工况发生后,如不采取任何措施,GN04进站压力达到泄放设定值(4.0MPa)之后,泄放阀打开,GN04后各站输量降低,FND02和FN03泵站由于泵扬程能力限制,进站压力升高。建议采取超前保护程序,全线降量输送。

采取超前保护措施后,全线无超压、无负压。

3.2.4 各站应急停输程序

(1)泵站(BS01首站、FND02泵站、FN03泵站、GN04分输泵站、YS05泵站、JS07泵站、YX08分输泵站)

接收到BS01首站应急停输信号后:

a)按照从外输泵编号从小到大应急,先停泵号较小泵;

b)延时0.5分钟,停在运泵号较大泵;

c)发送本站应急停泵结束信号。

(2)减压站(MZ06分输站)

接收到MZ06分输站应急停输信号后:

a)控制进站压力7.4MPa;

b)发送MZ06分输站应急停泵结束信号。

(3)末站(CP09末站)

接收到CP09末站应急停输信号后:

a)控制进站压力4.7MPa;

b)发送CP09末站应急停泵结束信号。

3.3误关进站阀

3.3.1 误关进站阀102#阀门

(1)各泵站误关进站阀:各站起泵工况时误关进站阀102#阀门,采取打开全越站阀门,上站来油通过越站阀直通出站,水力工况同本站的事故停电甩站工况。

(2)CP09末站关进站阀

1)工况分析

CP09末站误关进站阀后,如不采取保护措施,由于管道介质无处流动,进站阀前压力迅速升高约1.5MPa,然后快速升高至泄压阀设定值,泄放阀开启;进站增压波约1.5分钟后到达YX08分输泵站,进出站压力均升高,约5分钟(以CP09误关阀计时,下同)后进站压力达到泄放设定值;增压波约3.5分钟后达到JS07泵站,JS07进出站压力均升高,约15.5分钟JS07出站高压泄放;增压波约7分钟后达到MZ06分输站,MZ06进出站压力均升高,约18分钟MZ06进站高压泄放。

此工况发生后,如GN04、MZ06和YX08可下载,应立即调整下载量。如不能下载或下载量无法满足管道最小输量,建议执行全线紧急停输程序。

2)保护措施

紧急停输程序执行顺序:

以检测到CP09末站进站阀关闭信号为T=0min时刻;

T=0.5min时刻,发送YX08分输泵站、JS07、MZ06、BS01紧急停输程序;

T=1min时刻,发送YS05、FND02站紧急停输程序;

T=2.5min时刻,发送FN03泵站紧急停输程序;

T=3.5min时刻,发送GN04分输泵站紧急停输程序;

各站紧急停输程序见3.6,采取停输保护措施后,全线无超压、无负压。

3.3.2 越站误关进站阀101#阀门

在工况模拟中,只有GN04分输泵站和JS07泵站可以进行越站输送。

(1)GN04分输泵站越站工况关101#

1)工况分析

由于101#阀门为站场最外一道阀,该阀关闭后造成的超压流体无处泄放,引起上站进出站压力持续升高。

GN04越站工况下,如关闭本站101#,进站压力迅速升高。由于低压泄放阀无法开启,如不采取任何保护措施,约2.5分钟后GN04进站前约50km处低点管道达到设计压力,但未超过MASP。如继续维持原状,FN03泵站高低压同时泄放,GN04分输泵站出站压力降低,高低出现负压。

由于该工况发生后FND02和FN03无法越站,必须采取全线停输保护管道。

采取全线紧急停输后,停输过程无超压,但是GN04出站后管道出现短时负压。

(2)JS07泵站越站工况关101#

1)工况分析

由于101#阀门为站场最外一道阀,该阀关闭后造成的超压流体无处泄放,引起本站进站端压力升高,压力波约2分钟(以101开始关闭计时,下同)传至上站MZ06,MZ06进出站压力持续升高,如不采取任何保护措施,MZ06泄压阀将在约3分钟后开启,MZ06与JS07间低点达到设计压力,但未超过MASP;压力波继续上传,约在3分钟后传至YS05;约5分钟后传至GN04,GN04进出站压力升高,约13.5分钟后GN04低压泄放阀开启。

该工况发生时考虑最苛刻条件,采取全线紧急停输。

采取全线紧急停输后,过程无超压、无负压、无泄放阀开启。

3.4 误关出站阀302#阀

出站阀302#阀的工况水力分析结果同本站事故停电甩站工况。

3.5 误关线路阀

1)工况分析

全线设置有一座远控阀室:01远控阀室,位于YX08分输泵站前27.2km处。

01远控阀室自控阀关闭后,阀后压力降低,减压波约0.5分钟传至YX08分输泵站;阀前压力迅速升高,增压波1分钟后传至JS07泵站。

检测到阀门关闭后,JS07、YX08和CP09应立即启动紧急停輸程序;JS07前各站,如GN04和MZ06可以下载,则应调整下载量适应管输量;如不能下载,则应执行全线紧急停输程序。

执行全线紧急停输程序后,全线无超压,01远控阀室—YX08间管道高点和YX08出站段高点出现负压。

3.6各站紧急停输程序

(1)泵站(BS01首站、FND02泵站、FN03泵站、GN04分输泵站、YS05泵站、JS07泵站、YX08分输泵站)

接收到BS01首站紧急停输信号后:

a)同时停本站所有在运外输泵;

b)发送本站紧急停泵结束信号。

(2)减压站(MZ06分输站)

接收到MZ06分输站紧急停输信号后:

a)控制进站压力7.4MPa;

b)发送MZ06分输站紧急停泵结束信号。

(9)末站(CP09末站)

接收到CP09末站紧急停输信号后:

a)控制进站压力4.7MPa;

b)发送CP09末站紧急停泵结束信号。

4结论

根据水力仿真模拟的结果可以看出:

(1)BS01首站停电甩站建议全线顺序执行应急停输程序;FND02泵站、FN03、YS05泵站泵站、YX08分输泵站中间泵站停电甩站(不可压力越站)建议全线顺序执行应急停输程序;GN04分输泵站、JS07泵站中间泵站停电甩站(可压力越站)建议采取超前保护程序,全线降量输送。

(2)当前模拟的大落差管道需要采取适当的水击保护措施(含超前保护措施),才能有效保障水击时管道不超压(瞬间运行压力不超设计压力1.1倍)。

(3)在大落差管道设计时,进行瞬态模拟十分必要,在进行管道压力设计、管道壁厚选择、站内设备选型时,充分考虑瞬态工况,提高水击保护措施的可操作性,从而保证管道的安全性和可靠性。

参考文献

[1] 刘定智,刘定东,李茜. TGNET 及 SPS 软件在天然气管道稳态计算中的差异分析和比较. 石油规划设计,2011,22(5):18 - 22.

[2] 郑云萍,肖杰,孙啸等.输气管道仿真软件SPS的应用与认识[J].天然气工业,2013;33(11):104~109