木质素基碳纤维研究进展

2019-09-10曹其平周景辉

曹其平 周景辉

摘 要:木质素是自然界中储量最丰富的天然高分子之一,也是造纸工业中的主要副产物。其可再生性和优越的理化性能是制备低成本民用碳纤维的理想原材料,既实现了木质素的高值化利用,又可以降低碳纤维的成本。本文对国内外木质素基碳纤维的研究进展进行了归纳总结。

关键词:木质素;生物质;碳纤维

中图分类号:TS722

文献标识码:A

DOI:10.11980/j.issn.0254 508X.2019.06.012

Research Progress in Lignin based Carbon Fibers

CAO Qiping ZHOU Jinghui*

(School of Light Industry and Chemical Engineering, Dalian Polytechnic University, Dalian, Liaoning Province, 116034)

(*E mail: zhoujh@dlpu.edu.cn)

Abstract:Lignin is one of the most abundant biomacromolecules and the main by product of papermaking industry. The excellent thermal stability, high carbon content, and sustainability make lignin an attractive choice for precursor material of civilian carbon fibers. The utilization of lignin not only reduces the cost of carbon fibers production but also enhances the sustainability and cost effectiveness of pulp and paper industries. This review summarizes the research progress and main research results of lignin based carbon fibers at home and abroad.

Key words:lignin; biomass; carbon fibers

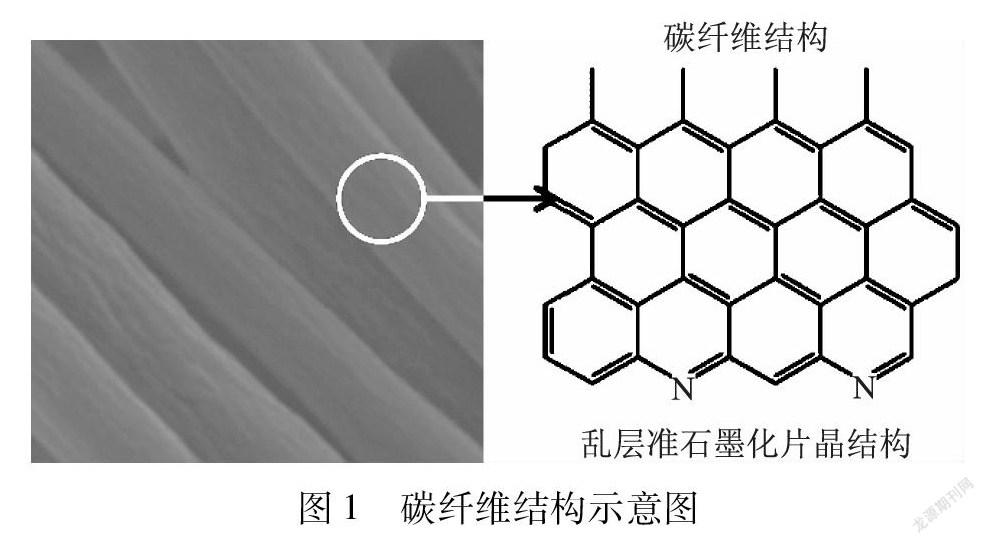

作为21世纪的新材料之王,碳纤维因其质量轻、耐腐蚀、高强度、高模量等特性,逐渐成为国防军工、航空航天以及高档民用制品工业中的首选材料,被誉为材料界的黑色黄金。碳纤维原丝的制备过程主要包括纺制原丝、原丝预氧化、碳化和石墨化等。碳纤维的微观结构类似人造石墨,即乱层石墨结构,如图1所示。碳纤维各层面间碳原子排列不如石墨那样规整,层与层之间借助范德华力连接在一起。通常也把碳纤维的结构看成由两维有序的结晶和孔洞组成,其中孔洞的含量、大小和分布对碳纤维的性能影响较大。在纺制原丝过程中,所使用的原料要有良好的成丝性,原丝的形态将对最终获得的碳纤维机械强度造成较大的影响,如出现串珠等现象都将使最终获得的碳纤维强度大大下降[1]。在原丝预氧化过程中,原丝将经历一个缓慢升温过程,最终的稳定温度在300℃左右。原丝预氧化过程的主要目的是在保证原丝基本形态不改变的前提下使其获得耐高温、不熔融的特性,而預氧化过程中升温速率的快慢和所使用原料的温度稳定性将对原丝形态的保持具有重要的影响,从而改变最终获得碳纤维的机械性质[2];在碳化过程中,预氧化原丝在惰性气体氛围下经历长时间1500℃的碳化,以剔除预氧化原丝化学结构中的杂原子,仅保留碳原子[3]。在石墨化过程中,碳化原丝在3000℃下生成石墨微晶,最终获得碳纤维原丝。

当前,用于制备碳纤维的主要原料为石化能源衍生品,如聚丙烯腈(PAN)、中间相沥青等。其中,PAN基碳纤维由于得率高、综合性能最好,市场占有率高达90%以上。然而,由于石化能源的不可再生性和高昂的价格,制约了以其作为原料制备的碳纤维在民用领域进一步的应用和发展。

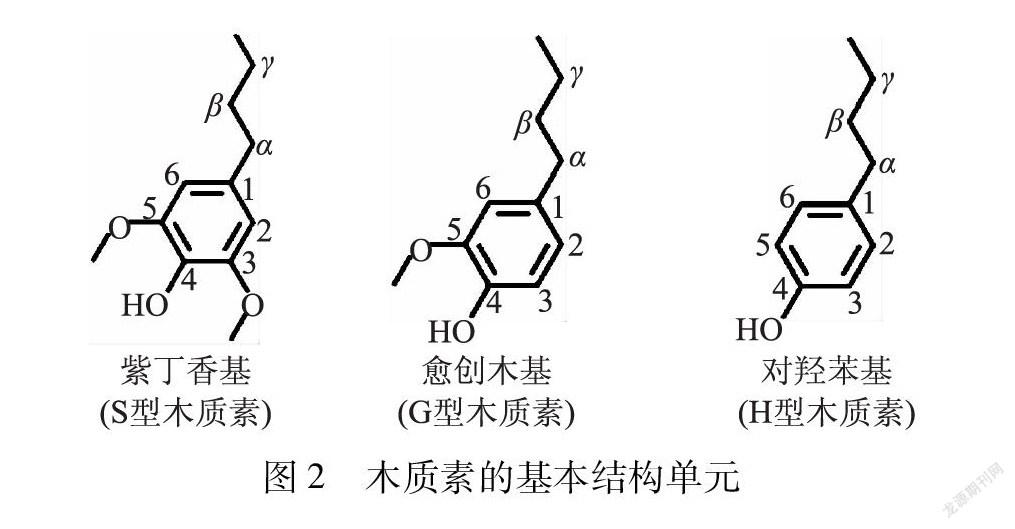

近年来,通过美国橡树岭国家实验室和大量科研工作者的不懈努力,已经成功将多种绿色可再生天然高分子材料添加于PAN中制备生物基碳纤维。其中,以木质素基碳纤维的各项性能最为突出[4]。随着研究的深入,以木质素替代部分石油基原料生产低成本民用碳纤维的优势得到了碳纤维领域学者的广泛认可。木质素(Lignin)是一种广泛存在于植物体中无定形的、分子结构中含有氧代苯丙醇或其衍生物结构单元的芳香型高聚物,是由三种苯丙烷结构单元通过醚键和碳碳键相互连接形成的具有三维结构的生物高分子化合物,存在于木质组织中,主要作用是通过形成交织网来硬化细胞壁,为次生壁主要成分[5]。木质素根据不同的单体分为3种类型(如图2所示),分别为:由紫丁香基丙烷结构单体聚合而成的紫丁香基木质素(syringyl lignin,S型木质素)、由愈创木基丙烷结构单体聚合而成的愈创木基木质素(guaiacyl lignin,G型木质素)和由对羟基苯基丙烷结构单体聚合而成的对羟基苯基木质素(para hydroxy phenyl lignin,H型木质素)[6]。木质素作为碳纤维原料的优势主要有以下3点:第一是低成本和可再生,木质素是自然界中储量第二丰富的天然高分子,也是造纸工业中的主要副产物。第二是木质素含有芳香烃结构,由于木质素中含有大量的芳香烃苯环结构,使木质素基碳纤维在预氧化过程中可以更好地保持原有丝状形态,从而使最终获得的碳纤维原丝拥有更好的拉伸强度[7]。同时,由于木质素中芳香烃之间存在的π—π键相互作用,使得原丝拥有更好的热稳定性,在预氧化过程中原丝能承受更高的升温速率,减少预氧化处理时间,从而降低能耗。第三是含碳量高,木质素中平均碳质量分数稳定在60%~66%,远远高于纤维素的40%[8]。由于木质素的碳含量高,使木质素在惰性气体氛围下的自氧化质量损失率远远小于其他碳水化合物,这有助于木质素基碳纤维在碳化和石墨化过程中得率的保持[9]。

1 木质素基碳纤维研究进展

1.1 国外研究进展

木质素基碳纤维的研究最早可以追溯到20世纪60年代。1965年Otani等人[10]首次利用纸浆中的木质素磺酸盐,经干法和湿法纺丝,成功制备出强度为785 MPa的木质素基碳纤维;相同工艺下,又以碱木质素为前驱体,制备出强度为686 MPa的木质素基碳纤维[10]。随后,Fukuoka[11]进一步完善工艺,将不同类型的木质素与少量聚合物共混纺丝,均可制得木质素基碳纤维,且强度最高达800 MPa,该木质素基碳纤维因成本低廉且强度高被命名为Kayacarbon。1971年Isao等人[12]在分析Kayacarbon的微观形貌时发现有大量微孔存在,导致其无法与高强度、高性能的PAN基碳纤维相比。后续很多研究者致力于提高木质素基碳纤维的强度性能,试图制备出比Kayacarbon强度更高、成本更低的木质素基碳纤维。研究关键点可分为两类:一类是基于不同木质素制备方法导致木质素结构存在差异,筛选何种方法获得的木质素用于制备碳纤维强度更好。Uraki等人[13]通过乙酸法制浆获得木质素进一步制备了活性碳纤维,发现这种活性碳纤维不仅在吸附性能上与商业活性碳纤维相似,而且在拉伸强度上与沥青基活性碳纤维具有可比性。Barker等人[14 15]采用有机溶剂木质素及热处理后的有机溶剂木质素为原料,经过热处理后,发现有机溶剂木质素基碳纤维强度可达1070 MPa。Ylva等人[16]对木质素进行提纯,发现提纯后的木质素比未提纯的木质素更容易进行纺丝。另一类是通过木质素与石化基高聚物进行共混纺丝,试图用经典化石基碳纤维原料弥补木质素自身的某些缺陷,以获得性能优良的碳纤维。Kadla等人[17]研究发现,将具有高软化温度的硫酸盐阔叶木木质素与聚氧化乙烯(PEO)按一定比例混合进行熔融纺丝,可以提高木质素纺丝性,且增加 PEO的相对分子质量可以使碳纤维抗拉强度提高10%,弹性模量提高20%。Kubo等人[18]将聚对苯二甲酸乙二醇酯(PET)与硫酸盐阔叶木木质素混合制备碳纤维,发现木质素/ PET 混纺后预氧化速率比纯木质素基碳纤维的预氧化速率快,且拉伸强度和弹性模量也远高于纯木质素基碳纤维。Baker等人[19]提出了将碳纳米管与木质素混合制备碳纤维,原丝纤维在强度上有较大提升,经过预氧化和碳化后纤维在拉伸强度和模量上与纯木质素碳纤维相比分别提高了20%和50%。Ding等人[20]将酯化/未酯化木质素与PAN进行混纺,考察了PAN对酯化木质素混纺前驱体原丝的纺丝性、混溶性及热稳定性的影响,发现酯化木质素/PAN能够改善木质素基碳纤维前驱体原丝的热稳定性,加速预氧化阶段进程,增加混纺碳纤维之间的黏结性,提高了木质素基碳纤维的强度。Imel等人[21]将聚环氧乙烷与木质素进行混纺,考察了聚氧化乙烷在混纺过程中与木质素之间的相互作用,发现聚氧化乙烷能够均匀地包裹木质素形成较大的圆柱形堆砌结构,进而自组装成局部有序结构抑制碳纤维制备过程中缺陷结构的形成,从而提高木质素基碳纤维的性能。通过此类研究,发现木质素与石化基高聚物进行共混制备碳纤维,可以显著提高预氧化速率和碳纤维强度。

目前国外碳纤维的生产主要集中在日本、美国、欧洲等发达国家和地区,其中日本的碳纤维产量最高,其碳纤维的产量甚至超过了世界碳纤维总产量的一半以上。美国、日本和德国等发达国家一直垄断着碳纤维的生产和销售,随着空间技术的发展,航空航天作为碳纤维传统应用领域,对碳纤维的应用与需求量越来越大,而风力发电、地面交通、压力容器等领域对碳纤维的需求量也在不断的增加。随着石油资源的日益紧张,国外碳纤维的研究重点也逐渐向生物质基碳纤维即木质素基碳纤维方向转变。

1.2 国内研究进展

木质素作为制备碳纤维的原料所具备的优势正逐渐引起国内研究者的关注。Wang等人[22]用超滤膜处理木质素后与聚乳酸(PLA)共混制备碳纤维,发现木质素与PLA 分子可形成氢键作用力,获得碳纤维的拉伸强度达159.2 MPa。解相婧等人[23]用离子液体与二甲基亚砜作为溶剂对碱木质素/PAN进行混纺制备碳纤维,发现碱木质素与PAN质量比为2∶8时,纺丝液具有较好的成丝性。此外,本课题组戴忠等人[24]展开了木质素结构对木质素/聚氧化乙烯(PEO)共混碳纤维原丝性能的影响研究,发现木质素相对分子质量越大,碳纤维原丝热稳定性越好,愈创木基和乙酰基含量越高越有利于碳纤维原丝的形成,同时阔叶木木质素结构对碳纤维制备的适应性优于草类原料木质素结构。在此基础上,本课题组Liu等人[25]通过pH分级的方式,对木质素进行分离纯化,进一步探究了木质素结构及其相对分子质量对木质素基碳纤维最终性能的影响。结果表明,在不同的pH值下对木质素的分级及纯化可以有效地获得不同化学结构、空间构型、相对分子质量和分散系数的木质素。其中,在pH值为10的情况下获得的分级木质素制备的碳纤维具有最光滑的表面、最高的结晶度和最佳的机械性能,并最终得出以下结论:较大的相对分子质量、较低的分散系数、优良的线性分子几何结构和良好的热稳定性是木质素获得木质素基碳纤维的必要因素。该结果可以指导生物可再生木质素基碳纤维的开发,并可作为不可再生石油基碳纤维的最佳替代品。具体分析制备过程如图3所示。

由于木质素结构的不确定性,制备获得的碳纤维前驱体无法达到理想的预氧化升温速率,在预氧化过程中浪费大量的时间。针对这一问题,本课题组Dai等人[26]通过碘熏的方式对碳纤维前驱体进行碘化处理,如图4所示。由于碘原子拥有较大的原子半径和极强的富电子性,碘化处理后的苯环结构将形成碘苯p—π共轭,苯环结构的π电子轨道获得碘原子所提供的电子,使整个π电子轨道更加充盈。充盈的π电子轨道会加强苯环之间的π—π键相互作用,使其拥有更好的热稳定性。研究结果表明,碘化處理获得的木质素具有更高的刚性强度及更好的热稳定性,同时,碘化处理碳纤维前驱体可以有效地增加预氧化速率,大大缩短了碳纤维制备所需要的时间,节约了碳纤维的制作成本,并对最终碳纤维的拉伸强度及杨氏模量有明显的提升效果,对优化高强度全生物质基碳纤维的制备工艺,提升全生物质基原丝在预氧化过程中的预氧化速率,降低能耗提供了重要的参考价值。

国内碳纤维产业由于起步较晚,与国外发达国家相比还有一定的差距,近年来虽然国内PAN基碳纤维材料加工业已初具规模,同时拥有了一定的技术和市场开发能力,但是与日本、美国、欧洲等发达国家和地区相比,木质素基碳纤维的研究水平与生产能力尚存在着巨大的差距。由于国内经济的发展,在工业、医疗、军事、航空航天等领域对于碳纤维需求量越来越大,国内碳纤维的生产能力远远满足不了国内各领域对碳纤维的需求,碳纤维的生产能力无法达到自给自足,需要大量进口碳纤维才能满足各领域对于碳纤维的需求。因此,以可再生资源中具有多芳环结构及高含碳量的木质素为原料来制备低成本民用碳纤维的研究已成为我国科研工作者们亟待解决的一项革命性研究。

2 结 语

储量丰富、碳含量高且价格低廉的木质素在制备低成本碳纤维方面有巨大的潜力和发展前景。虽然木质素基碳纤维经过几十年的研究获得了长足的进步,但以木质素作为原料制备碳纤维依然需要依靠化石燃料衍生品作为助纺剂。开展从碳纤维制备的源头——原料出发,以完全使用可再生、无毒害的天然资源为原料,研究环保、高强度、低成本的碳纤维制备工艺仍然有许多需要进一步解决的问题。诸如木质素的结构单元组成比例、化学键连接组成、分子空间构型等变量因素与木质素基碳纤维性质及加工过程中结构转化规律依然尚未明晰。因此,对于木质素的分级提取与结构解析成为了木质素基碳纤维研究的另一个重要领域。

参 考 文 献

[1] Poursorkhabi V, Mohanty A, Misra M. Characterization of carbonized electrospun lignin fibers[C]// Society of Plastics Engineers, 2015.

[2] Vida P, Amar K M, Manjusri M. Electrospinning of aqueous lignin/poly(ethylene oxide) complexes[J]. Journal of Applied Polymer Science, 2015, 132(2). 41260.

[3] Darren A B, Timothy G R. Recent advances in low cost carbon fiber manufacture from lignin[J]. Journal of Applied Polymer Science, 2013, 130(2): 713.

[4] Wang Xiaoguo. Research status of ethanol production from lignocellulosic materials[J]. Energy and Energy Saving, 2016(8): 92.

王小國. 木质纤维素原料生产乙醇研究现状[J]. 能源与节能, 2016(8): 92.

[5] CHUI Ying, WANG Xing, ZHOU Jinghui. Preliminary Exploration of Preparation and Characterization of Lignin silica Nanocomposites[J]. China Pulp & Paper, 2016, 35(2): 41.

炊 颖, 王 兴, 周景辉. 木素 二氧化硅纳米复合物制备与表征初步探索[J]. 中国造纸, 2016, 35(2): 41.

[6] Sherine O O, Rafael L. Green Technologies for the Environment[J]. ACS Symposium, 2014, 1186: 1.

[7] Tao Lei, Huang Yuanbo, Zheng Yunwu, et al. Research progress in the preparation of low cost carbon fiber from lignin[J]. Polymer Materials Science and Engineering, 2017, 33(1): 179.

陶 磊, 黄元波, 郑云武, 等. 木质素制备低成本碳纤维的研究进展[J]. 高分子材料科学与工程, 2017, 33(1): 179.

[8] Buranov A U, Mazza G. Lignin in straw of herbaceous crops[J]. Industrial Crops & Products, 2008, 28(3): 237.

[9] Sun Q, Khunsupat R, Akato K, et al. A study of poplar organosolv lignin after melt rheology treatment as carbon fiber precursors[J]. Green Chem., 2016, 18(18): 5015.

[10] Otani S, Fukuoka Y, Igarashi B, et al. Method for producing carbonized lignin fiber: US, US 3461082[P]. 1969 08 12.

[11] Fukuoka Y. Carbon fiber made from lignin(kayacarbon)[J]. Jap. Chem. Quart, 1969, 5: 63.

[12] Isao T, Toshio K, Yoshio T, et al. Voids in the Carbon Fibers Produced from Lignin and PVA[J]. Journal of the Ceramic Association Japan, 1971, 79(916): 460.

[13] Uraki Y, Nakatani A, Kubo S, et al. Preparation of activated carbon fibers with large specific surface area from softwood acetic acid lignin[J]. Journal of Wood Science, 2001, 47(6): 465.

[14] Baker D A, Gallego N C, Baker F S. Carbon fiber production from a Kraft hardwood lignin[R]. Knoxville: Oak Ridge National Laboratory(ORNL): Shared Research Equipment Collaborative Research Center, 2008.

[15] Baker D A, Baker F S, Gallego N C. Thermal engineering of lignin for low cost production of carbon fiber[R]. Knoxville: Oak Ridge National Laboratory(ORNL): Shared Research Equipment Collaborative Research Center, 2009.

[16] Ylva N, Ida N, Elisabeth S, et al. A new softening agent for melt spinning of softwood kraft lignin[J]. Journal of Applied Polymer Science, 2013, 129(3): 1274.

[17] Kadla J F, Kubo S, Venditti R A, et al. Lignin based carbon fibers for composite fiber applications[J]. Carbon, 2002, 40(15): 2913.

[18] Kubo S, Kadla J F. Lignin based carbon fibers: Effect of synthetic polymer blending on fiber properties[J]. Journal of Polymers and the Environment, 2005, 13(2): 97.

[19] Baker F S, Baker D A, Menchhofer P A. Carbon nanotube(CNT) enhanced precursor for carbon fiber production and method of making a CNT enhanced continuous lignin fiber: US, US 2011285049[P]. 2011 11 24.

[20] Ding R, Wu H, Thunga M, et al. Processing and characterization of low cost electrospun carbon fibers from organosolv lignin/polyacrylonitrile blends[J]. Carbon, 2016, 100: 126.

[21] Imel A E, Naskar A K, Dadmun M D. Understanding the Impact of Poly(ethylene oxide) on the Assembly of Lignin in Solution toward Improved Carbon Fiber Production[J]. ACS Applied Materials & Interfaces, 2016, 8(5): 3200.

[22] Wang S, Li Y, Xiang H, et al. Low cost carbon fibers from bio renewable Lignin/Poly(lactic acid)(PLA) blends[J]. Composites Science and Technology, 2015, 119: 20.

[23] Xie Xiangjing, Zheng Laijiu, Chu Jiuying. Preparation of lignin based carbon fiber precursors by a novel organic electrolyte system[J]. Journal of Dalian Polytechnic University, 2015(3): 202.

解相婧, 鄭来久, 楚久英. 新型有机电解质体系制备木质素基碳纤维原丝[J]. 大连工业大学学报, 2015(3): 202.

[24] Dai Zhong, Wang Xing, Tang Biao, et al. Effects of lignin species and polyoxyethylene content on the properties of lignin based carbon fiber precursors[J]. Journal of Dalian Polytechnic University, 2016(5): 332.

戴 忠, 王 兴, 唐 彪, 等. 木素种类及聚氧化乙烯含量对木素基碳纤维前躯体性能的影响[J]. 大连工业大学学报, 2016(5): 332.

[25] Liu H, Dai Z, Cao Q, et al. Lignin/Polyacrylonitrile Carbon Fibers: The Effect of Fractionation and Purification on Properties of Derived Carbon Fibers[J]. ACS Sustainable Chemistry & Engineering, 2018, 6: 8554.

[26] Dai Z, Shi X, Liu H, et al. High strength lignin based carbon fibers via a low energy method[J]. RSC Advances, 2018, 8: 1218.CPP