浅谈双管板换热器设备监造控制点

2019-09-10李文健陈浩

李文健 陈浩

摘 要:主要介绍双管板换热器设备在监造过程中的主要控制点,讨论其应用场合,并针对实际制造过程提出一些注意事项。

关键词:双管板换热器;制造;胀接

1 双管板换热器设备背景介绍

在一般制药、化工生产过程中,单管板换热器常被使用,如常见的管式换热器等。其中,连接管子管板一般使用焊胀、胀或焊接方式,保证连接处强度能在正常运行情况下有极可靠的严密性及拉脱力;但是,渗漏情况时有发生。为避免渗漏带来的影响,一般使用双管板换热器确保装置的正常运行。2012年9—11月,某制造厂对双管板换热器设备进行了监造。双管板换热器是在苛刻生产条件下使用的一种更为安全的换热器,因此,了解分析它的应用场合,并针对实际制造过程提出注意事项,对于监造控制意义重大。

对于压力容器来说,开展监造设计的项目包括:有关工艺的审核;评定焊接工艺;原材料检查;焊接检查;主要尺寸检查;总装检查;产品质量证明书审查。

2 简述双管板换热器的监造控制点

2.1 双管板结构

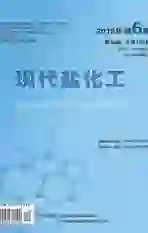

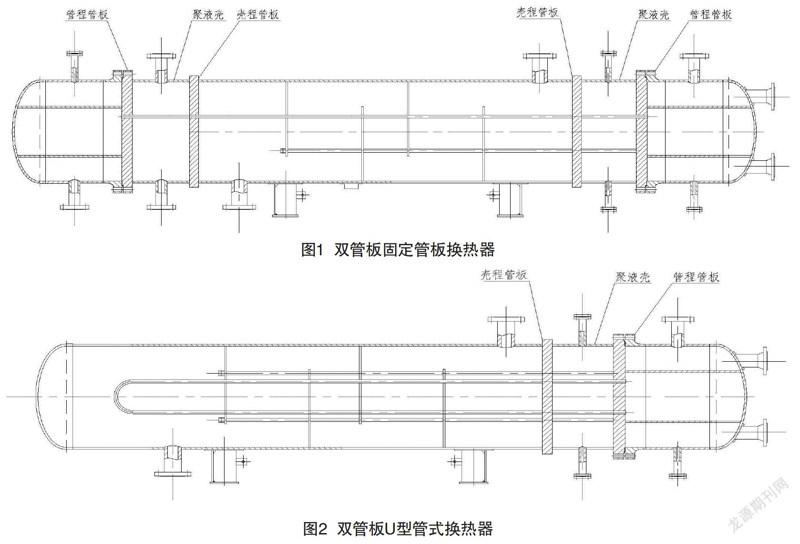

双管板换热器结构包括固定管板式换热器、U型管式换热器两种形式。

固定管板式换热器:这种结构包含了4块管板,如图1所示(有聚液壳)[1]。在这一换热器内的管程、壳程中,介质是逆向流动的,设有高传热系统,效果好。U型管式换热器:这种结构包含两块管板,如图2所示(有聚液壳)[2],在管程、壳程中,介质一半管束并向流动、一半管束内外介质逆向流动,传热效果并不高。

以上两种结构特点如下:前者相比后者,传热系数更高,但由于管板多出两个,可能的泄漏点也就增加两个。同时,在壳程水压实验之后,烘干更容易。如果换热器换热面积比较小、壳程管程温差大、壳程介质不干净、管束表面要时时清洁处理,通常是运用U型管式换热器来处理的。

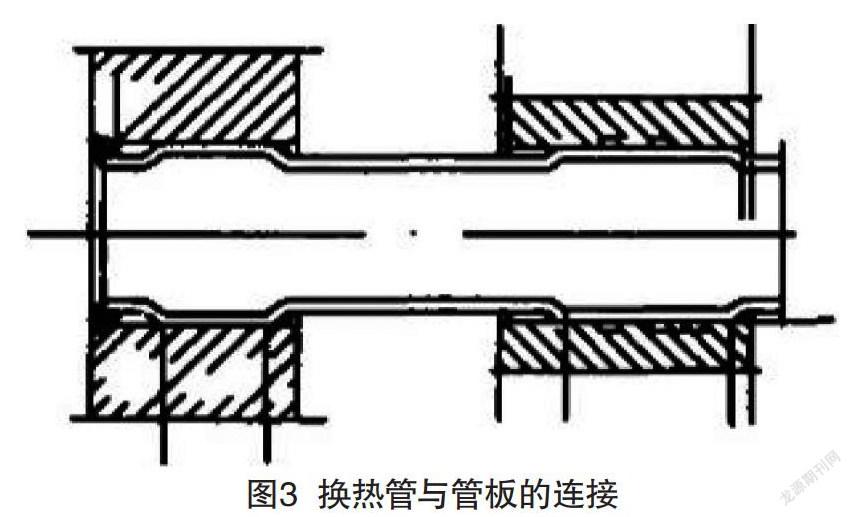

2.2 换热管与管板的连接

双管板换热器换热管、两管板相互连接,其可靠性对设备的使用寿命有着最直接的影响。如图3所示,没有办法动焊换热管、内管板,只可采用开槽强度胀接[3]。换热管、外管板运用强度焊+贴胀,贴胀的原因是如果出现了泄漏,可以防止管板、换热管焊缝被腐蚀。同时,两个管板间的距离不能过小、过大,过大会导致材料浪费,过小则给安装带来不便,且放空(净)口也需要有空间。同时,液压胀对换热管伸入长度、管子精度等均有要求,因此,管板之间的距离大小设计需要将制造厂加工能力等因素全部考虑在内。

2.3 双管板换热器制造控制点

2.3.1 焊接工艺评定审查

根据工程设计标准,在产品正式施工前对筒体板材对接焊缝、换热管与管板强度焊角焊缝、接管法兰对接焊缝的焊接工艺评定及手工焊的焊工操作技能评定进行审查并经认可。

2.3.2 胀接工艺评定审查

内管板与换热管连接方式为强度胀接,且胀接后必须完全合格。为了更好地控制胀接合格率,在产品胀接前,做好工艺的评定工作,这样才能选择更合适的参数进行处理。通过计算胀接压力进行强度胀,胀接完毕,以水压试验无渗漏及试胀接接头的拉脱力q≥4 MPa为合格标准。

2.3.3 原材料检查

根據有关部门的标准需求,对双管板换热器主要受压原件的材料、焊接材料等质量证明书进行审查。

(1)主要受压原件材料:封头、筒体、内管板、外管板、换热管、设备法兰、M36以上的设备主螺栓及公称直径≥250 mm的接管和管法兰。

(2)焊接材料:说明书中的不锈钢焊接、碳钢焊接材料。

(3)其他材料:如垫片,主要用来处理砂轮和磨料,并且用马克笔做好标记。

在制造过程中,应依据材料质量证明书对材料进行实物检验,检验内容包括材料标记、表面质量、几何尺寸检查。

2.3.4 主要零部件加工后检查

(1)筒体:首先,坡口表面不能有缺陷,如分层、裂纹等。其次,标准抗拉强度≥540 MPa,合金钢、Cr-Mo低合金钢材通过切割坡口表面完成加工后按JB/T 4730进行磁粉检测,I级为合格。最后,施焊前应清除坡口及两侧母材表面20 mm范围内的氧化皮、油污、熔渣等有害物质。

(2)封头:按照GB 150及技术条件检查形状尺寸,对于先拼板后成形的封头,拼缝应按照JB/T 4730做100%射线探伤,拼接焊缝的内表面及影响成形质量的拼接焊缝外表面,在成型前应与母材打磨平齐。采用单张整板冲压成型的封头应注意冲压后最小厚度要满足图样要求。

(3)内外管板:管板厚度应≥设计厚度;管板外圆及密封面尺寸符合图纸要求;管板孔允许偏差,孔桥宽度允许偏差,胀槽尺寸符合图纸要求;管板孔表面质量,不允许有影响胀接紧密性的刻痕及影响胀接和焊接质量的油污毛刺等;对管板正面、密封面进行硬度检查。

(4)折流板:平整度≤3 mm,孔边沿无毛刺;相邻孔中心距偏差为±0.3 mm,任意孔中心距偏差为±1 mm,允许有4%相邻孔中心距偏差为±0.5 mm;折流板与管板配钻保持管板孔与折流板孔同心度;

(5)换热管:表面质量检查,裂纹、轧折、折叠、结疤和离层等,若有清理深度,不得超过公称壁厚的负偏差,清理处的实际壁厚不小于壁厚偏差的最小值。几何尺寸检查,长度及允许偏差、内外径及允许偏差、壁厚及允许偏差符合图纸、GB 151及相关标准的要求。在U型管的检查中,弯曲半径检查、弯管段圆度偏差检查需要符合图纸GB 151及相关标准要求。硬度检查。

(6)法兰、接管、主螺栓、主螺母检查。

2.3.5 总装检查

(1)壳体:对几何尺寸、方位做好控制。有关参数,如无损检测、周长、错力量等,均根据GB 151—1999执行。壳体长度则根据图样来明确。同时,用与折流板外径相等的圆盘模板工装,先要对壳体直线度、内径预先检测,明确流板外径、壳体内壁间隙,让管束安装入壳体时可以更顺利。

(2)内外管板预组装:在组装前,连接部位的换热管和管板孔表面应清理干净,不应留有影响胀接或焊接连接质量的因素。组装中检查两块管板孔的同心度、垂直度。外管板与内管板间距要符合图纸要求。

(3)管束组装:穿管从内到外,调整一排管头,让伸出在外的管板长度平均。穿管过程切勿用铁锤直接敲击管子,穿管完毕后套入壳体。切管时,换热管的伸出长度应考虑到由于焊接及胀接造成管子缩短的长度。

(4)内管板的强度胀接:内管板与换热管的强度胀应采用液压胀。液压胀前,外管板与内管板要按产品结构形式固定起来,并精确测量外管板管头侧到内管板胀区的距离l1。依据内管板厚度及胀接尺寸配置液袋、挡圈(2个)。按照顺序装配好挡圈、液袋(液袋位于2个挡圈中间),并测量胀深限位套前端到最后一个挡圈的距离l2,且保证l2=l1;按胀接工艺评定确定的参数值(胀接压力、胀接时间)进行胀接,并按一定的顺序胀接,防止漏胀,同时做好标记,直至胀完。壳程水压,升至设计压力无渗漏再升至试验压力保压30 min,降至设计压力,平行与管束间放置纸条检查漏点,检测不通过的管头卸压后,进行补胀,然后再次进行水压试验检查漏点,若再不通过,需通过技术部门再定处理方案。

(5)外管板强度焊与贴胀:国内的换热器一般采用先焊后胀工艺。焊接前外管板、管板孔、换热管内无油、无锈蚀、无脏物。焊接过程符合焊接工艺指导书的规定。焊接后管板与换热管焊缝外观无任何可见缺陷。依据JB/T 4730做PT检测,I级为合格。管板与换热管水压试验、气密试验无任何泄漏。焊接之后,贴胀外管板管头,对部分管头的内径抽查,包括修磨胀管器直径,让胀管器可以顺利穿入管子内并进行机械胀接。

(6)聚液壳组焊,吊耳等外部预焊件组焊。

(7)压力试验:壳程水压,积液箱水压,聚液腔气密,管程水压,管程气密。

(8)酸洗钝化,油漆包装,出厂文件。

3 雙管板换热器的应用及制造过程中的注意事项

3.1 双管板换热器的应用

双管板换热器一般作为两种间介质,混合之后可能出现严重的问题,在以下情况下采用这种形式:

(1)遇毒、腐蚀场合。壳侧、管侧流体不接触时,并不会出现不良情况,但是当两种液体混合之后,可能会引发严重的后果。

(2)防爆的场合。两种液体混合之后,可能引发爆炸、燃烧。

(3)设备可能附着污垢。当两液体混合后,会形成聚合物,且呈树脂状,有不良化学反应。

(4)在管、壳程液体接触之后,让一种化学反应受到抑制,或不产生反应、产生不良反应,对产品造成污染,导致产品的质量不断下降。

(5)管、壳程介质的压力差比较大。设计时,在内外管板间空腔加入一种介质,以此减少介质间的压力差。

3.2 双管板制造过程中的注意事项

(1)对于固定式双管板的换热器,首先要将双管板固定,焊成一个整体,让其可成为单管板的结构,之后和壳体、管束相组装。

(2)在壳程水实验合格前,聚液壳不能与双管板组焊相连。这样可以更直观、准确地对其连接处的泄漏点进行连接。

(3)对双管板同心度、平行度等进行严格控制,尽可能运用工装和预装等方法处理。

(4)内侧管板位置相对比较特殊,换热管、内侧管板连接,需要运用液压强度做好胀接工作。在压力明确前,还需要做好工艺的测试、评定。

(5)用于高温度、高压力、易燃、易爆的换热器,单管板、双管板外侧管板与换热管连接,需要采用强度焊,同时根据管子直径、孔间距不同控制管子伸出管板面4~5 mm的理想长度。

(6)液压胀接、机械胀接机理不一样,所以不可以用机械胀接胀管率对液压胀接质量进行评定,评定的应该是胀管工艺,把符合设计、标准用拉脱力胀接压力来测量胀管率,以此作为考核液压胀接质量的指标。

(7)检验管子、双管板的连接质量,可采用水压、氨渗透实验,必要的时候需要增加氦检的实验。对于固定管板式双管板换热器,检验的顺序为壳程、积液腔程、管程,而U形管式的检验顺序为积液腔、壳程、管程。

4 结语

通过了解双管板设备在监造过程中的控制点,可以了解胀槽同心、垂直度、内外管板管孔双管板换热器制造要点,内管板强度胀接原来是双管板换热器制造的一个难点问题。所以,监造人员需要在制造时做好严格的控制处理,从而保证整个设备的制造质量。

[参考文献]

[1]徐福胜,陈 静,王 雷.双管板换热器的设计与制造[J].石油和化工设备,2009(3):29-31.

[2]汪金凤.双管板换热器设计要点[J].化学工业与工程技术,2007(S1):199-201.

[3]马 玲,杨刘平.双管板换热器下管板与管束连接方法的探讨[J].化工装备技术,2004(5):28-30.