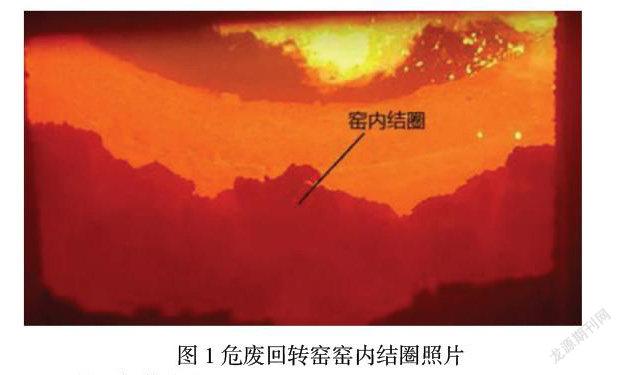

危险废物回转窑焚烧炉窑内结圈原因分析及对策探讨

2019-09-10田东磊

田东磊

危险废物焚烧处置技术应用和发展已有近百年的历史,二十世纪初期一些国家就开始采用焚烧处置技术处置工业固体废物。在工业危险废物焚烧处理行业中,回转窑+二燃室的组合因其适应性强、工艺相对简单、操作性强等特点而得到广泛应用。危险废物焚烧处置技术因具有低成本、燃烧效率高、资源合理利用等优点,并且能够彻底分解有害物质,在国内得到广泛应用。随着国内危废处置中心的逐渐投运,在回转窑焚烧炉实际运行中如果操作不当,很容易产生窑内结圈的问题,对装置的长周期运行带来一定的影响。本文将根据笔者的多年工程设计与现场运行经验,结合相关的文献,针对此问题进行分析,并尝试给出一些建议措施,以期对实际的生产和工程设计提供一些参考。

1.回转窑焚烧炉

针对危险废物的焚烧处置,一般有两种方式:以回转窑为代表的专业焚烧技术及以水泥窑为代表的协同处置技术。回转窑焚烧炉是一个略为倾斜而内敷耐火砖的钢制空心圆筒,最早是用来制造水泥、石灰、铁矿砂、焦炭等固体物质的主要设备,后来逐渐被应用于工业废物的焚烧处置上,由于其能够有效地处理各种不同物态(固体、液体、污泥等)的废物,已经被各国普遍采用。

回转窑焚烧炉在回转作用的影响下高效搅动废料,它能根据危险废物变化情况提供相应的燃烧操作,同时,它能起到良好的隔热效果,支持长时间停留,最终实现理想的焚烧目标。一般回转窑焚烧炉在回转窑后端装置一个二次燃烧室,以确保燃烧完全。回转窑本身是用来热解、焚烧废物中的可燃物,废物中的惰性固体则随着回转窑的转动向另一端移动,然后由底部排出。热解及未充分燃烧的烟气及经过回转窑后端,进入二次燃烧室在高温下再进行氧化,回转窑和二次燃烧室都配备有助燃器以维持炉内温度稳定,以保证危废焚烧的完整性。

2.回转窑焚烧炉窑内的结圈的原因分析

由于国内环保要求越来越严格,处置成本越来越高,因此外送危废处置中心的废物一般都尽量做到浓缩,导致危废处置中心的废物热值普遍较高,多数情况下热值在3000~5000Kcal/kg之间。为了保持较好的燃尽效果,回轉窑普遍运行在950~1150℃之间运行,而危废灰渣的熔点普遍在1000~1200之间(接近或者稍高于最高燃烧温度)。加上送入回转窑的物料一般都较为复杂、热值波动较大、物料进料不均匀,且物料在窑内停留时间较长(一般在60~90分钟),比较难做到及时调整燃烧过程,因此窑内温度一般都会有一定的波动,不可避免会出现窑内局部温度过高导致灰渣熔融,进而粘附在回转窑内壁上,随着转窑的转动及内衬温度的不均匀,部分熔融的灰渣可能会在内衬材料上凝固下来,形成新的窑皮。随着窑的转动,部分可能会被熔融,并达到一定的平衡,这样窑皮就不会增厚。但是如果没有达到平衡,掉落下来的少,窑皮就会逐步增厚,达到一定程度后就形成结圈,其中形成结圈的主要原因有如下几点:

2.1 回转窑操作模式

根据操作温度的不同,回转窑有两种操作模式,一种是干渣模式,一种是熔渣模式。干渣操作模式在危废焚烧中最常见,也被证明是最为可靠的一种操作模式,常规一般认为925℃以下为干渣模式,正常配伍可以保证灰渣不会熔融,此种操作模式结圈的可能性比较小。另外一种模式是熔渣模式,回转窑会在较高的温度运行,使得焚烧后形成的灰渣融化并形成液态,常规的熔渣模式操作温度大于1200℃,此种模式由于灰渣处于熔融态,一般也较难结圈。如果操作温度运行在950~1200℃之间,其操作正好介于干渣和熔渣操作模式中间,可以称为半熔融态操作模式,因此比较容易产生部分熔融,但是又不能完全熔融的工况出现,进而随着温度变化及波动,造成部分熔融的渣凝固在转窑内衬上,窑皮逐渐加厚,进而造成结圈。

2.2 回转窑进料的及配风稳定性

处置的危险废物包括液态、固态和半固态,特别是固废成分、形态比较复杂。一般回转窑焚烧以占主导地位的固废的进料基以抓斗+推料机或者溜槽等间歇进料为主,部分转窑还间歇处理一些直接入炉的低闪点的桶装特殊废液。由于间歇进料会造成物料焚烧的波动性,以及会影响配风稳定性,进而造成回转窑温度的波动较大,成为导致回转窑窑内结圈的重要原因之一。

2.2 灰渣的化学组分及灰熔点

回转窑底部灰渣主要成分是一些无机氧化物,如SiO2、Al2O3、FeOx及CaO,另外由于部分危废高含盐,也普遍含有一定量的低熔点碱金属如Na2O,K2O。若碱金属组分含量较高,其不仅是熔融成分,也具有低熔点的特性,因此入炉废料如果含盐量较高,很容易在窑内浓缩,导致窑内结圈。而根据刘金魁[2]的实验研究,当分别提高SiO2、Al2O3及CaO的含量时,其灰熔点温度都有不同程度的上升,因此底渣的成分对于灰渣软化温度有较大的影响。根据笔者现场操作经验,在此情况下,即使回转窑在较低温度运行时在850~950℃时,窑内也可发现较多的熔融物,根据化验结果可知,其中Na含量高达35%,也印证了此推论。

3.回转窑结圈的预防措施

综上危险废物在回转窑焚烧装置中焚烧时,如果实际运行中如果操作不当,很容易产生窑内结圈的问题,当结圈严重时,将导致窑内重力负荷增加,物料运行不通畅,耐火材料被拉裂损坏,焚烧系统被迫停运等问题,因此需要给出从操作运行等源头上进行解决:

1.选择合适的操作模式;

根据物料的灰分、热值等条件,选择合适的操作模式及配伍,使得回转窑尽量在干渣或者熔渣模式下工作,尽量避开半熔融态的操作模式。

2.加强进料的及配风的稳定性

根据物料的特性,加强物料的分类及配伍,使得固废尽量采用螺旋或者SMP(破碎-混合-泵送系统)等连续进料设备进行进料,同时加强回转窑配风,使得回转窑的操作温度处于较稳定的状态。为此,不同形态的物料进行处理时,应遵循相关原则,并合理设置年处理量和处理计划。

3.加强废物的配伍

尽量控制含有较多碱金属等低熔点灰分的废物的入炉量,若必须要处理部分高含碱金属废料时,可以适当的增加一些CaO或者含有SiO2或者Al2O3较高的黏土等物质进行配伍。同时根据废物的热值,合理的进行配伍,保证废物热值的稳定性。

4.结圈的清理措施

危险废物回转窑焚烧系统的安全稳定运行是对危险废物安全焚烧处置的基础,而转窑内部结圈是影响装置稳定运行的重要因素之一,由于危废国内危废的种类繁多,部分废物无相关的工业分析及元素分析数据,所以实际操作中可能还是存在结圈的可能性,且如果结圈比较严重时,可能会造成内衬的脱落坍塌,如果停车清理一般至少2周以上的时间,因此如果能够在保证安全的前提下,在线清理相应的结圈有着比较现实的意义,根据笔者的经验,建议采用如下两种方式进行清理。

4.1 自熔融措施

根据危险废物回转窑灰渣的灰熔点数据可知,熔渣的熔点仅比回转窑的稳定运行温度高100℃左右,根据设计参数,一般回转窑内衬材料的耐火温度为1350℃,因此可以考虑在回转窑运行过程中,通过调整燃烧工况,适当的提高回转窑的运行温度在1200℃左右,在不危害回转窑内衬材料的前提下,将回转窑内部结圈熔融,采取熔融态的操作模式,可以有效的结圈转窑内部的结圈问题,这种清理结圈的方式,已在国内很多危废处置中心得到的验证[1]。

4.2高压水枪

高压水枪使30-50MPa高压水柱射入温度在850-1050度左右的结皮物料内部,在高温物料内水骤然汽化而产强烈爆炸,被击中的部分物全被震动而垮落,相邻部分物料局部温度迅速下降而变脆、变硬。爆炸水柱的射入深度与结皮厚度匹配,其结果是结皮物料因此而垮落,而耐火材料得到保护,爆炸的喷射角又使物料由于松软而不会被大面积冲垮落而引起设备、人员伤害事故,但是对于相应的操作角度和空间要求较高,较适用于窯尾部的结圈清理,如果操作不当,也可能会损坏回转窑内衬。

5结论

回转炉焚烧炉设备的应用,有利于生态环境保护战略实施。该设备的应用优势十分显著,能够提高危险废物处理效率。本文对其进行结构优化,适当升级回转窑焚烧技术,不仅能够及时规范废物无序排放行为,还能保护区域生态环境。

参考文献:

[1]陈汉宏, 宋桂萍, ChenHanhong,等. 活性石灰回转窑结圈原因分析及处理方法[J]. 耐火与石灰, 2007, 32(1):13-15.

[2]肖燕, 李军, 伍长青. 回转窑焚烧炉在某县危废焚烧处理中的应用[J]. 环境卫生工程, 2015(5):74-77.