基于光固化成形技术的模具制造

2019-09-10张丽霞

摘要: 光固化快速成形技术是在计算机上利用CAD软件对零件进行几何建模,再用分层离散软件将模型分层,然后再将分层离散后的参数输入到数控成形系统中,最后运用运动轨迹受控的激光束照射光敏材料的方法,将材料固化成形,形成实体零件的原型制造方法。光固化快速成形技术是目前制造技术中研究最深入、技术最成熟、应用最广泛的快速原形制造方法,它具有产品的制造思想新颖、模型灵活多变、制造速度快捷的特点,成为现代制造行业的一项支柱产业。特别是对于一些形状复杂的铸件的模具生产提供了安全可靠的保障。文中对光固化快速成形技术的工作原理、特点及其在模具制造中的应用进行了论述。

关键词 光固化成形技术 工作原理 模具制造 应用

中图分类号:TG24 文献标志码:A

一、问题的提出

面对激烈的市场竞争,制造技术的柔性化和新产品上市速度已成为目前众多企业的竞争焦点。光固化快速成型(stereo lithography apparatus , SLA ) 技術也称光造型、立体光刻、及立体印刷,该技术是由美国的查尔斯·W· 赫尔于1982年提出,1984年获得美国专利,1986年由美国3DSystemsgs公司生产出第一台激光快速成形机SLA—250,是最早发展起来的快速原形制造技术。[1] 它集现代(CAD/ CAM)、激光技术和新型材料技术于一体,突破了传统加工技术,能快速、低成本地加工出所设计的实物原型,极大地缩短了产品的生产周期,在模具制造、家电、生物工程、医疗等领域内具有广泛的用途。

二、光固化快速成形技术的工作原理及工艺流程

光固化快速成形技术是最早出现的原形制造技术之一,是目前制造技术中研究最深入、技术最成熟、应用最广泛的快速原形制造方法。[2]光固化快速成形技术是首先在计算机上利用CAD软件对零件进行几何建模,其次再用分层离散软件将模型分层,然后再将分层离散后的参数输入到数控成形系统中,最后运用运动轨迹受控的激光束照射光敏材料的方法,将材料固化成形,形成实体零件的原型制造方法。

(一)工作原理

光固化快速成形的工作原理是利用液态光敏树脂的光聚合反应而成形的。[3]这种液态光敏树脂在受到一定强度(ω= 30mW )和波长(λ=325 nm或λ=355 nm )的紫外光照射时,材料能够迅速发生光聚合反应,从液态转变成固态。因此,只要通过计算机控制紫外光的照射轨迹,就能够使材料固化成所需要的形状。

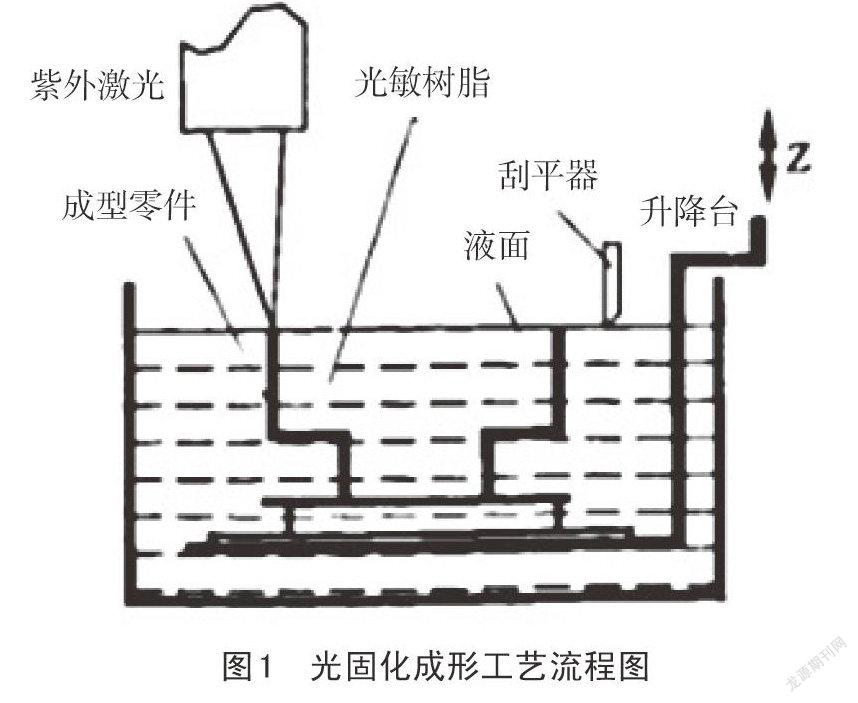

(二)工艺流程

光固化快速成形的工艺流程如图所示: 首先是将液态光固化树脂(如环氧树脂、乙酸树脂、或丙烯树脂等)加入液池中至规定高度;然后由计算机控制的激光束在偏光镜作用下聚焦成为光斑(液面高度始终控制在激光的焦平面上),光斑由计算机的控制下在液面上逐点扫描,凡是光点扫描到的部位,液体迅速固化,没有扫描到的地方始终处于液态;扫描完一层成后,将工作台的高度下降一层,这时液态的树脂又布满在已成形的层面上,用刮平器将黏度较大的树脂刮去,然后再进行新一层的扫描,这样新固化的一层树脂就牢牢地粘在了前一层上,如此往复运行直到形成整个零件。然后将工作台上升到容器上部,排除剩余的液态树脂,取出工件,用溶剂清洗已经成形的工件,并将工件放入到固化装置中,进行紫外线曝光固化处理,固化时间要根据树脂的特性、零件的尺寸及几何形状而定,一般零件的固化时间在30分钟以上,等工件完全固化后从工作台上取下工件 ,拆去支撑结构,进行表面处理即完成了整个零件的制造。

三、光固化快速成形的特点,

(一)优点

1.自动化程度高,整个制造过程由计算机操控,完全可实行无人守候;

2.成形精度高,尺寸精度可以达到0 . 1 mm左右;

3.成型空间大,可制造600mm × 600mm× 600mm以内的零件;

4.成形的零件表面光滑,强度和硬度较高;

5.由CAD造型,能为复杂的工件建模,还可以加工内外结构复杂的薄壁类零件(最小厚厚可达到0 . 5 mm),这是传统的制造技术无法完成的;

6.加工速度快,可以达到8m/s;

7.可以进行模具制造,特别是内部结构复杂的空心零件,能轻松地一次成型;

8.池内的材料利用率高,可以随时补充,没有浪费。

(二)不足

因为光固化快速成形技术是一项新技术,还处于不断改进和发展中,所以存在以下不足:

1.设备价格昂贵,加工费用高,一般用户很难承受。

2.光敏树脂具有一定的毒性,需要进行防护措施。

3.在成形过程中是分层固化,固化层容易发生错位,需要设计支撑结构以便于原形的固化,因此,前期软件工作量比较大。

4.由于采用激光分层固化,材料会因发生相变而产生内应力,从而会导致制件的翘起和其他变形,

5.目前能使用的原材料种类较少,常用的是液态光敏树脂,而光敏树脂材料又不能反复加热熔化,在消失铸造时只能被烧失。

四、光固化快速成型技术的现状与前景

(一)现状

目前,最常用的光固化快速成型材料是一种型号为DSM Somos14120的新开发的、专门用于SLA成型机的低黏度液态光敏树脂,成型零件的强度和韧性是由材料的性能决定的。[4]通过科研人员多年来的不懈努力,光敏树脂的性能已经取得了很大的改善。这种材料只要避免阳光和日光灯的直接照射,常态下性能稳定,可以直接存放在成型机器的树脂槽中,无需其它保存措施。光固化成形技术可以直接制作面向熔模精密铸造的具有中空结构的消失模;可以用于各种模具(间接制模)的快速复制;制作的原型可以在一定程度上替代塑料件;可以制造有透明效果的制件;制件可以用于结构性的验证和功能的测试。

Somos14120光敏树脂与传统的工程塑料(包括ABS与PBT )的性能大多相似,能制作防水性能好、强度高、硬度大的零件,从而极大的拓展了光固化快速成型的应用范围。据不完全统计,目前光固化快速成型技术已经被汽车、医疗、家电等行业广泛采用,可见,光固化快速成型技术已经成为制造领域企业开发新产品的必要手段。

目前光固化成形技术和制造设备都比较成熟,国外主要有美国3DSystemsgs公司生产的激光快速成形机,德国、日本和以色列也有各自比较成熟的光固化成形技术和设备。国内以西安交通大学在光固化成形的研究为代表,已经开发一整套光固化成形快速成形机设备,成形速度、零件精度等都已接近国外先进水平。

(二)前景

光固化成型法的发展趋势是高速、节能环保与微型化的,不断提高的加工精度使之最先在生物、医药、微电子等领域大有作为。[5] 光固化快速成型技术除了在汽车、医疗、家电等领域有广泛的应用之外,在其他制造领域也有非常重要的应用,如在模具制造和铸造行业。下面就光固化快速成型技术在模具领域的应用作以介绍。

现代企业产品的特点是多型号、短周期,并且通过不断地更新来适应生产的发展需求。虽然可以利用计算机的模拟技术完成各种强度、刚度及动力分析,但在新产品的研发中仍需要实物来验证其外观形象、可装配性及可拆卸性。在研究结构形状十分复杂的零件时,可先用光固化成型技术制作出零件的试样进行实验,以验证设计思想的可行性,并且检测零件的可装配性和可靠性。另外,光固化快速成型技术也可以用于流体分析。流体分析技术可以用于复杂零件内的液体或气体的流动状态测试,即将透明的零件模型内装入某种液体介质,并且在液体内加入少量微粒状或小气泡类的物质使其循环,从而观察液体在管道内的流动状况。该技术的关键是透明模型的制造,目前已被用于发动机冷却系统及进排气管的研究。以上实验如果采用传统的制造方法进行检测,则制造成本非常高、花费时间也比较长,而且还不够精确,而用CAD造型的光固化快速成型技术则只需要4~5周的时间,且花费也只是传统方法的1/3,最重要的是能制作出性能要求完全达标的机体水箱和透明模型,并且模型的表面质量也比较高。

别外,在铸造生产中,特别是对于一些形状复杂的铸件(例如飞机发动机的叶片、船用螺旋桨、汽车、拖拉机的缸体、缸盖等)模具的制造难度更大。虽然一些大型企业的铸造厂有专用的大型设备,但这些专用设备价格昂贵,模具加工的周期又很长,再加上没有很好的计算机软件支持,所以机床的编程也很困难。而快速成型技术的出现,为模具铸造业的生产提供了安全可靠的保障。

[ 参考文献]

[1] 杨强,李振发,鲁中良,苗凯 基于光固化成形技术的空心叶片陶瓷铸型复形精度控制《第16届全国特种加工学术会议论文集(下)》 2015-10-31

[2] 谈耀文,王永信 基于光固化成形的快速熔模铸造组树方法《热加工工艺》 2015-03-06 16:09

[3] 鲁中良; 周江平; 李涤尘; 杨东升; 董茵 基于光固化成形技术的复杂航空零件快速制造方法《航空制造技术》 2015-01-15

[4] 谈耀文; 王永信 基于光固化快速成形的快速熔模铸造设备 《机械工业标准化与質量》 2014-11-15

[5] 吴海华; 黄川; 刘富林; 李厅 复杂精密铸件整体式陶瓷铸型间接自由成形工艺 《铸造技术》 2015-02-18

作者简介:张丽霞,女,汉族,1965年7月25日生,大学本科学历,中共党员,副教授,从事高职机械设计制造专业的教学研究。