一种NLCT型外磁式磁选机磁轭的制作工艺研究

2019-09-10蔡志勇

蔡志勇

摘 要:本文从理论和实际工业生产出发,对NLCT外磁式磁选机磁轭分别进行了展开下料、折弯制作、整体焊装等工业制作的工艺研究。此制作工艺不仅能保证NLCT外磁磁选机磁轭的圆度、垂直度、平行度,还能减少制作工艺及制作完成后的调整工序,为后续装配磁极组提供精度保障,大大降低生产成本,并提高生产效率。

关键词:外磁式磁选机;磁轭;折弯

Abstract: In this paper, starting from theoretical and practical industrial production, the technological research on industrial production of NLCT external magnetic separator yoke was carried out, including blanking, bending and integral welding. The manufacturing process can not only ensure the roundness, verticality and parallelism of the yoke of NLCT external magnetic separator, but also reduce the manufacturing process and the adjustment process after the completion of the manufacturing process, provide the precision guarantee for the subsequent assembly of magnetic pole group, greatly reduce the production cost and improve the production efficiency.

Keywords: external magnetic separator;magnetic yoke;bend

外磁式磁选机是近年来研制并推广应用的一种新型设备。与常规筒式磁选机磁系在磁筒内部相比,外磁式磁选机磁系布置在分选筒的外部,分选筒内部为分选空间,分选筒的轴向为矿浆的流向。由于矿浆在筒内轴向流动并实现分选,所以外磁式磁选机也称内流式磁选机[1]。外磁式磁选机属于吸住式分选设备,分选过程中主要分选力如磁场力、重力、离心力等的作用方向是一致的,使得磁性颗粒更容易被捕获,且轴向分选时间较长,回收率较高。相比于常规筒式磁选机而言,外磁式磁选机的筒内分选空间大,且分选粒级宽,不存在矿石挤压的情况,不仅提高了矿浆过流区域筒体耐磨寿命,且设备维护量小、作业率高。因此,外磁式磁选机具有较大的应用空间。

而作为外磁式磁选机主要部件的磁系部件,对整个分选起着至关重要的作用,且由于外磁式磁系的场强较高,装配精度要求较高,因而,对磁轭的制作有着较高的要求。由此,本文主要分析外磁式磁选机磁轭的制作工艺。

1 原材料及板材

1.1 原材料

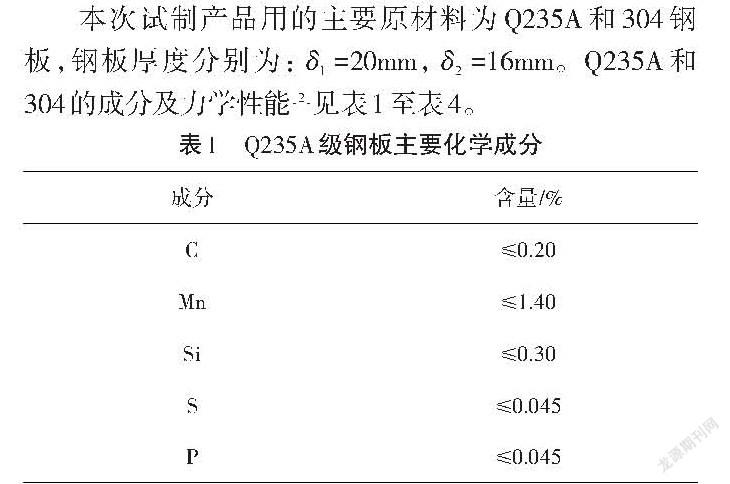

本次试制产品用的主要原材料為Q235A和304钢板,

上述板材经外观检测和物理检测后,原材料表面光洁平滑,无其他板材常规缺陷如麻点、凹坑、锈斑等,且力学性能符合要求,厚度等参数也满足标准《碳素结构钢和低合金结构钢热轧厚钢板和钢带》(GB/T 3274—2007)。

1.2 设备

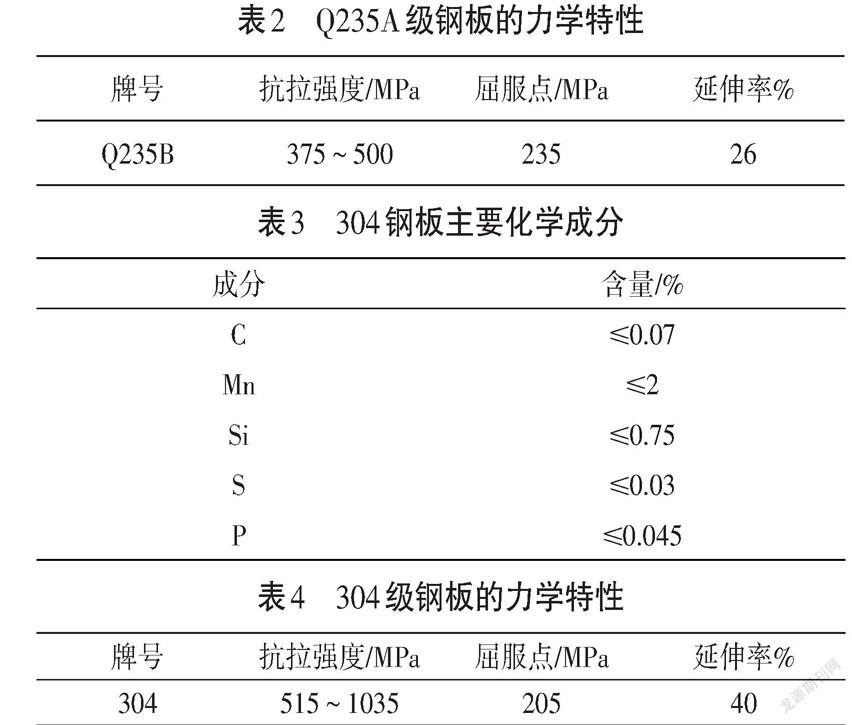

本次产品试制所投入的生产设备清单及检测设备清单

2 制作工艺步骤

2.1 磁轭的下料

整个磁轭由2段磁轭组成,分别长1 400mm和1 050mm,每段磁轭由轭板、扇板、底部支撑组件构成。2段磁轭最后通过连接板焊接在一起。板材下料前,必须把钢材表面清理干净,去除油污、锈蚀等,检查裂纹、锈蚀等缺陷和平面度。

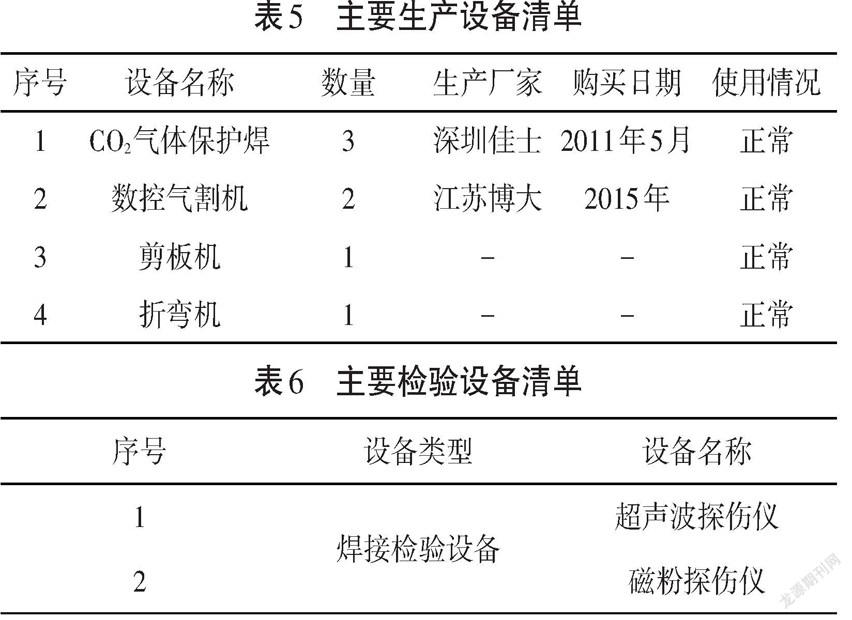

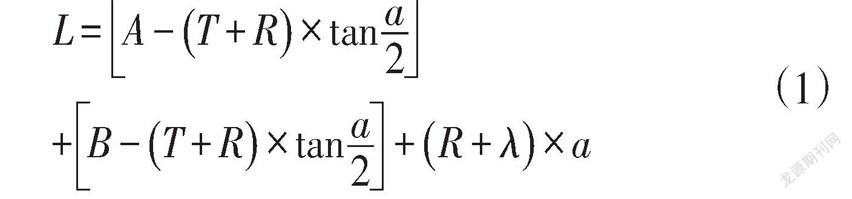

板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层——中性层。中性层在弯曲过程中的长度和弯曲前一样,保持不变[3,4],所以中性层是计算弯曲展开长度的基准。根据板材折弯公式得出展开长度

扇形板采用304,要求无磁性,根据磁轭组焊要求,扇形板两边交线处倒圆角R=15mm,用数控切割下料,割口要良好,板边平直,后拖量要求垂直。完成后检验扇形板尺寸、外观。

2.2 磁轭的加工

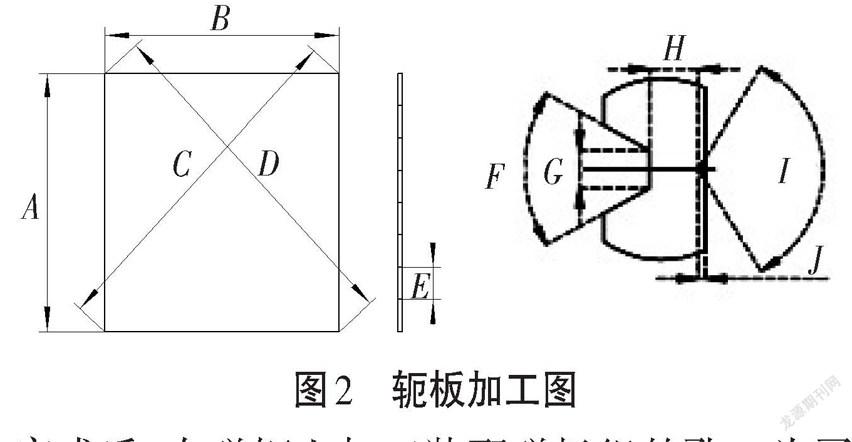

完成下料后,为了更好地完成折弯,将检验合格的轭板转入机加工车间,然后机加工车间按图要求进行两面刨槽。其中整个轭板分成8等分,每边长为E,大凹槽的角度F=60°,大凹槽底部边长G=10mm,板厚H=16mm,小凹槽的角度I=120°,小凹槽底部边长J=2mm,如图2所示。要求机加工车间划线时从中间向两边赶,保证两边凹槽中心连线垂直板面。其中,板材的反面和正面的槽分别匹配折弯机的刀口。

完成后,在磁轭上加工装配磁极组的孔。为了保证折弯后所打孔的尺寸,要求中间两排按照尺寸要求加2mm打孔,其余按照尺寸加1mm打孔,并复检划线及钻孔尺寸,检验合格后传焊接车间折弯组焊。

2.3 磁轭板折弯

为避免折弯后磁轭板8条边不平整,二次矫形困难,工艺要求如下。

①首先对不平整的磁轭板在四辊卷板机上进行平整,达到要求后方能折弯;在折弯前要二次清理氧化皮以及影响折弯角度的毛刺[5]等。此外,在每次折弯之前,一定要校正折弯机上模的平行度,保证上模每点都均匀接触下模。

②将轭板从中间槽的位置开始折弯,折弯方向要求宽口凹槽朝外,折弯上模具压在小凹槽处进行折弯,严禁压偏,每折一次用磁轭角度样板进行检验。其中,角度样板按照磁轭折弯后的尺寸进行制作,如图3所示,要求样板边长为轭板内侧四等分边长A;至少含3个角度B,A、B和D按照尺寸制作。

③完成中间第一块的折弯后,依次对一侧的其他板进行折弯,全部完成调转轭板,从另一侧的中心开始,往复按照第一块板的折弯方法完成整个磁轭的折弯。检验轭板折弯尺寸,要求磁轭板两对角线差值≤3mm,共8条边,每条边等长。

2.4 磁轭组焊

整个磁轭的组焊步骤如下。

①取消扇板3、扇板4和磁轭连接板,分别用扇板1和扇板2代替。先将Q235材质的扇板1和扇板2组焊在扇板连接板组件上,按扇板组合2图进行焊接。

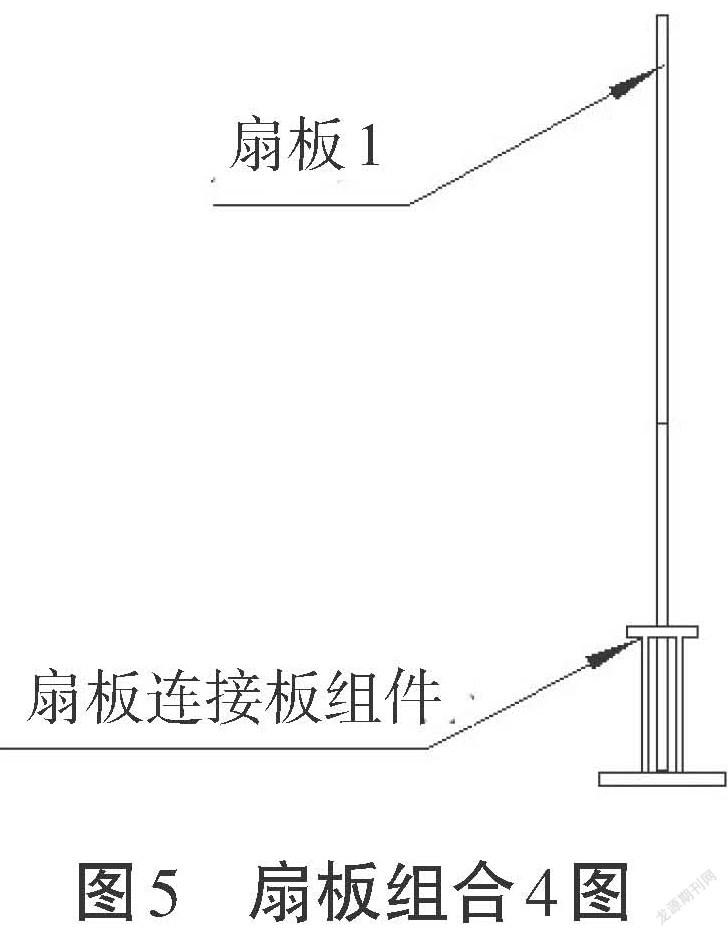

②将Q235材质的扇板1焊在扇板连接板组件上,按扇板组合4图焊接,居中焊接。

③按照磁轭图和图4焊接,组焊扇板组合1和扇板组合2。

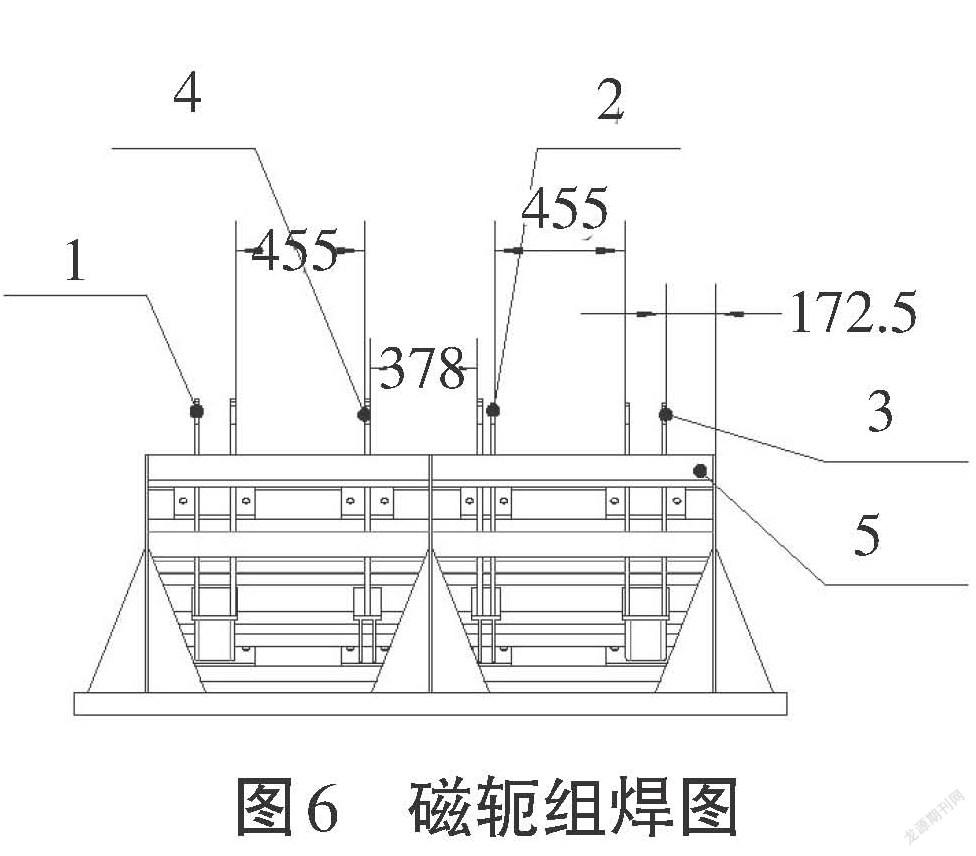

④全部完成后按照图6的尺寸,将各扇板组合先通过工装上的定位板穿入销轴定位后,再用螺栓连接方式固定在外置工装的槽钢上,保证槽钢上的地脚板必须在同一水平面上。

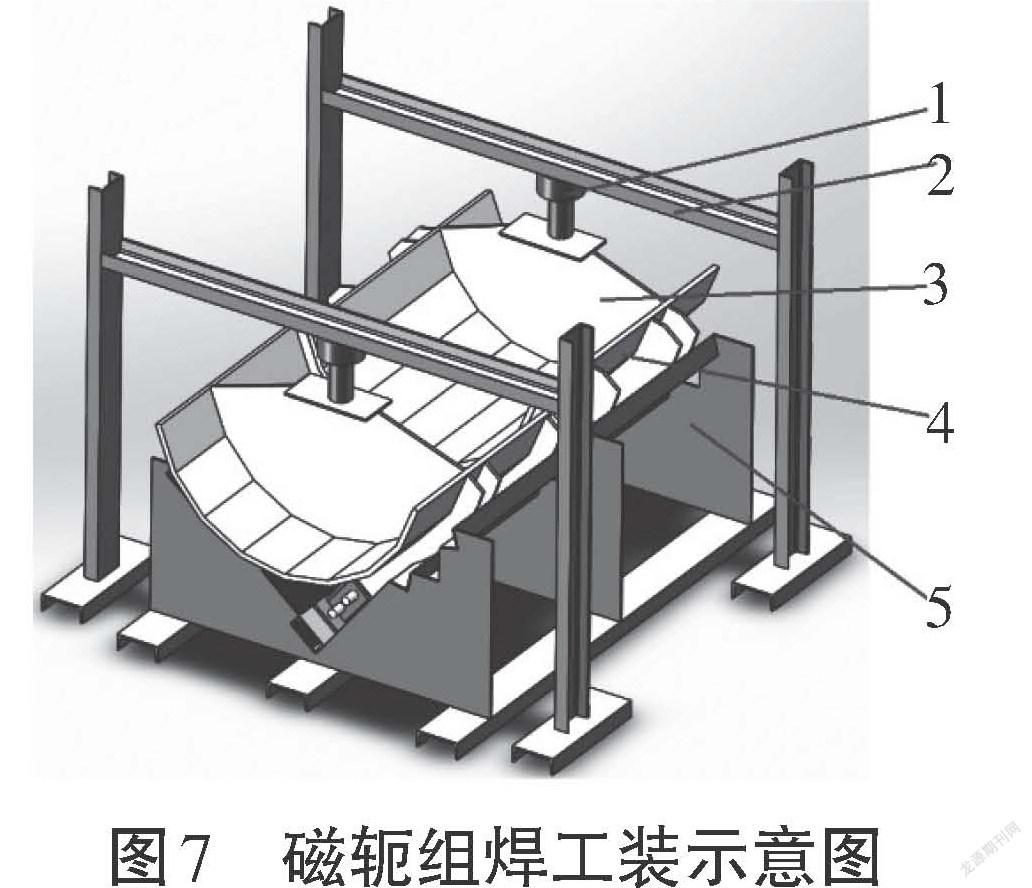

⑤将两块磁轭分别吊装到固定好扇板的外置工装上,用内置工装调整磁轭内边的尺寸,內部工装与磁轭压实后,将所有扇板与磁轭点焊固定,严格保证内边尺寸(间隙在1mm以内),完成后进行检测。图7为整个组焊工装图。

注:1.扇板组合1;2.扇板组合2;3.扇板组合3;4.扇板组合4;5.外置工装。

注:1.千斤顶;2.外置龙门机构;3.内模样板;4.磁轭;5.底座外置工装。

3 结论

焊接变形直接影响外磁磁选机磁系的装配精度,因此,焊接变形的控制也成为磁轭制作中的关键技术。焊接严格按照《美国钢结构焊接规范》(AWS-D1.1M-2002)的要求执行。关键注意点如下。

①计算轭板展开长度时,必须考虑折弯过程中角度变化所带来的长度变化。

②轭板的组焊用专用底座工装进行固定,并用内部模型样板压实轭板,防止磁轭扇板焊接时产生回弹变形。

③制定合理的焊接工艺,保证磁系的包角,每边的磁轭包角都一致。

总之,此制作工艺不仅能保证NLCT外磁磁选机磁轭的圆度、垂直度、平行度,还能减少制作工艺及制作完成后的调整工序,为后续装配磁极组提供精度保障,大大降低生产成本,减轻劳动强度,降低装配磁系的生产事故,从而提高生产效率。

参考文献:

[1]尚红亮,史佩伟,李国平,等.新型外磁式磁选机及应用[J].现代矿业,2017(7):75-77.

[2]贾耀卿.常用金属材料手册[M].北京:中国标准出版社,1999.

[3]李娜,李青,李福欣,等.钣金件折弯工艺分析[J].农业装备与车辆工程,2014(3):70-73.

[4]商洪清.钣金折弯工艺分析[J].金属加工(热加工),2010(1):46-50.

[5]唐家伟,潘鑫.KYF-100浮选机槽体工业制作工艺研究[J].有色金属(选矿部分),2012(4):59-63.