制动器扭转强度试验机研制

2019-09-10唐俊岭

唐俊岭

摘 要:汽车的制动性是确保车辆行驶的主、被动安全性和提升车辆行驶的动力性的决定性因素之一。本文针对制动螺栓松动或断裂强度要求,研究了制动器强度试验机,它用变频调速电机进行加载,通过减速机调节速度,气动增压缸提供制动压力,通过瞬间加载很大的制动力矩,模拟实车制动的极限工况,确认制动器总成状态或疲劳极限。

关键词:扭转强度;松弛滑移;疲劳耐久

1、扭转强度试验机概述

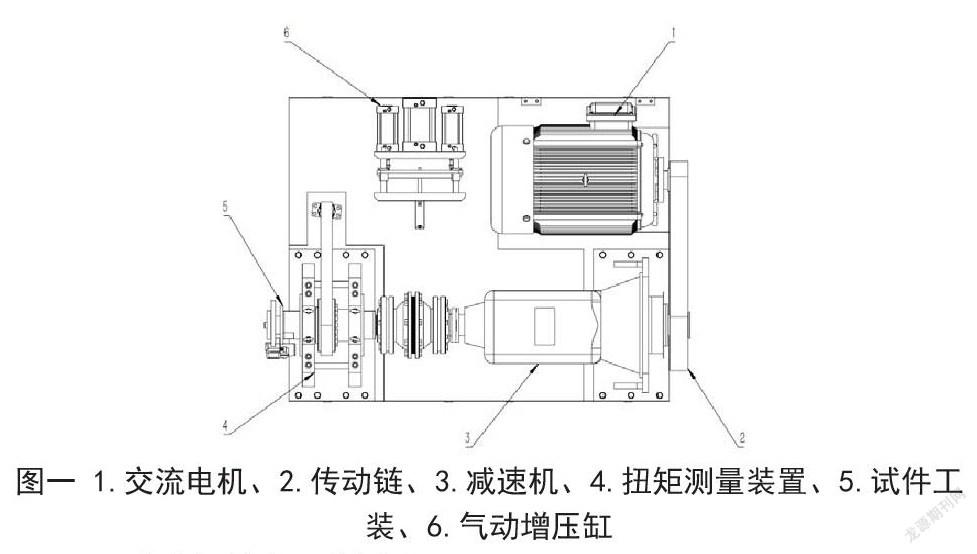

扭转强度试验机机械系统主要由交流电机、传动链、减速机、扭矩测量装置、试件工装、气动增压缸等部分组成。

1.1 试验机基本工作原理

测试台测试制动钳支架总成参数的基本原理:首先由变频调速电机和减速机驱动制动器连续旋转,旋转速度和旋转方向可通过变频器任意设定;然后通过气动增压器提供制动压力源,通过扭矩测量装置和PID控制器实现对制动压力和制动扭矩的双闭环控制,试验台可连续变速加载,可完成制动器扭转疲劳、制动钳扭转强度及制动钳螺栓轴松弛滑移试验。

1.2 试验台主要参数

驱动功率75KW;制动盘转速为0.5~500r/min;制动压力为35Mpa;扭矩测量范围0.5~5r/min使用时,恒定扭矩25000N.m;5~50r/min使用时,扭矩20~10KN;50~180r/min使用时,扭矩10~3.5KN;180~500r/min使用时,扭矩3.5~1KN。

2、试验台的研发

2.1 机械及液压系统设计

扭转强度试验机在工作时,电机进行频繁的加减速控制,制动器要频繁制动和释放,机械台架和试件安装支架收到各种作用力,因此,在设计时一定要保证它们有足够的强度和刚度。为此,设计的强度试验机采用了焊接式框架结构,从而可保证主机整体有足够的强度和刚度。

2.2 驱动电机和减速机

扭转强度试验机驱动电机及减速机要求能持续可靠工作,驱动电机选用交流变频电机,转速通过变频器可任意设定,且散热性能、减震防躁等性能均优于普通电机。另外,考虑到制动盘旋转速度范围高,而低速制动扭矩大,高速制动扭矩小,且可靠性要求极高,因此选用法士特公司生产的16JS200T重型車用变速箱,变速范围1~17.04,最大输出35000N.m,在换挡气缸作用下,可实现速度不停机切换。

2.3 气动增压系统

气动增压系统是扭转强度试验台核心之一。试验台配置有专用的气动增压系统,考虑到制动扭矩变化大,高压输出(35MPa)高,且制动压力控制精度要求高,试验台设计开发了专用的三级比例增压缸。一方面伺服系统保证对制动压力的精确快速控制,另一方面三级增压缸保证实现气缸与制动液的隔离,而制动压力的实时波形加载是通过比例阀对气缸的控制来实现的。

3、测控装置

测控装置硬件是安装在工业计算机内的各类板卡通过测控装置软件系统对其进行控制,从而实现对输出输入信号转换,主要包含AC6616P数据采集卡、继电器板、IO控制卡及传感器放大板等。

3.1 AC6616P板卡简介

AC6616P是一款多功能高精度A/D板,AD工作在软件启动转换、软件查询转换结束方式,采用PCI总线支持即插即用、无需地址跳线,板卡的所用功能设置皆可由软件控制无需跳线设置。AC6616P具有16路单端/8路双端模拟输入,输入程控放大器,二路DA输出,32路开关量,支持技术功能。AC6616P采用大规模可编程门阵列设计,提高可靠性。

3.2 其他硬件设计

测控装置的硬件除上述之外,还包含工业控制计算机、信号处理板卡、拉压力传感器放大板、压力传感器、位置探测器和变频器等组成。

4、测控软件设计

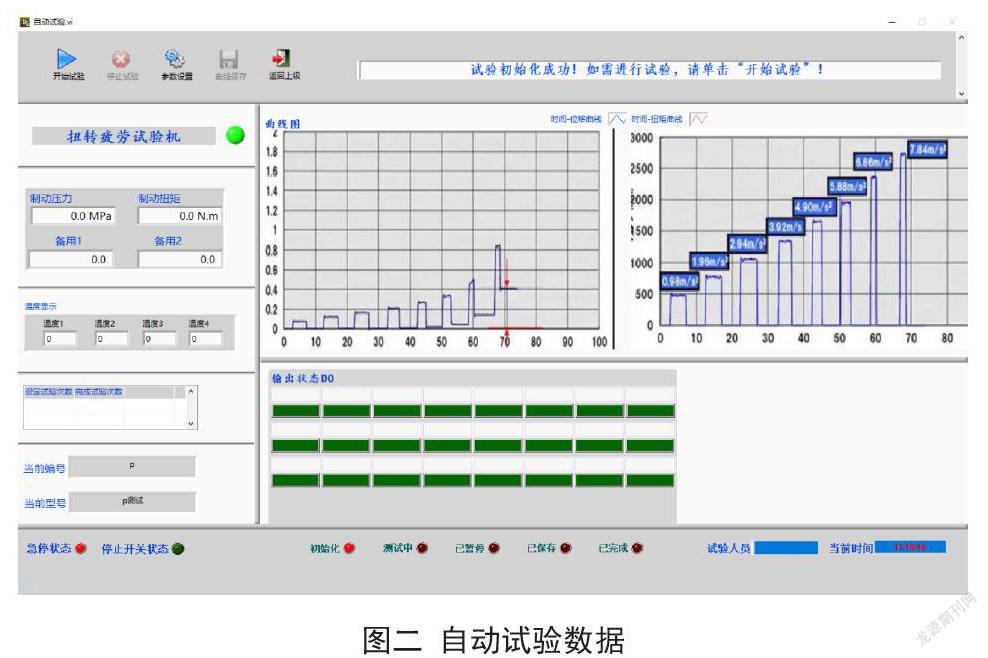

测控软件系统负责对整个试验台的控制和管理,包括试验流程控制、信号采集处理、试验机状态监控及故障诊断、实验数据显示、报表生成及数据存储等功能。系统软件采用Labview进行编写,数据库采用Access,操作系统Windows7。

5、应用实例

应用该试验台对某型号钳式制动器进行试验,图所示为钳式制动器扭转强度试验时制动扭矩曲线,通过对试验数据的分析,可以很直观的观察到紧固螺栓松弛滑移所需的制动扭矩。并通过多次循环试验,判定螺栓松动所用的耐久次数。

结论

本文介绍了一种汽车制动器扭转强度及测定螺栓松弛滑移等性能试验系统的设计开发及应用情况。系统采用交流电机驱动使试件连续运转,比例增压缸实现对制动压力的持续平稳加载,更接近试件的真实工况。试验台结构简单,自动化程度高,性能可靠,能完成制动器的扭转疲劳及螺栓松弛滑移试验,试验台交付用户使用后取得了良好的效果。

参考文献

[1]QC/T316-1999汽车行车制动器疲劳强度台架试验方法[S],1999.