门式起重机专用吊具的设计

2019-09-10黄永明

黄永明

摘 要:本文主要介绍了根据门式起重机的结构特点和实际需求,设计了一种专用吊装工具,其中对吊具的结构组成进行了说明,并对吊具的强度进行了效核,此吊具成功的运用到了实际的吊装过程中。

关键词:专用吊具;结构设计;结构分析

引言

随着采矿工艺的创新,大型设备加大投入,设备使用配件的更新,由其是大型卡车箱斗的更换、翻转作业加剧,以前的吊装工艺不满足现在的5类型箱斗吊装需求,其中4类型箱斗需要3台吊车联合进行翻转作业,对吊车的标准要求高,其中一台吊车作业时接近临界点,作业危险因素很大,因此需要改变新的吊装作业工艺,购进了MG150/(75+75)t—30m门式起重机,在使用过程中,该门式起重机原有的翻转箱斗工艺不适用于露天开采的大型卡车箱斗翻转作业,根据作业需求,设计了一种适用于门式起重机的专用吊具,大型设备的起吊通常使用专用吊具,由于设备的重量极大,作业时的安全性要求很高,因此吊具结构尺寸的设计和力学性能的优化便成为关键。根据分析所得的应力分布和形态情况,设计专用吊具的结构尺寸,最终实现了专用吊具满足现场检修的各项性能的优化并在实际作业时满足各项工作要求。

一、门式起重机的主要用途

MG150/(75+75)t—30m门式起重机是一种起重量大、起升高度大的门式起重机械。专用于大型结构件的吊装和吊斗铲铲斗、卡车箱斗翻转作业。

起重机的主梁上共有两台小车,上小车额定起重量为2×75T,下小车主起升的额定起重量为150T。

当上下小车合作时可在跨中任何位置将150T的卡车箱斗进行空中翻转,上下小车可共抬吊150T。

MG150/(75+75)t—30m门式起重机具有升降、吊运、空中翻转等功能。对于卡车箱斗的翻转、合拢作业等特点尤为突出。通过两台小车进行翻转作业,首先是通过升降调整,使整个箱斗重量都由上小车来承受。卸了荷载的下小车由上小车的下面穿过去并重新栓挂在箱斗的另一侧,这时通过上小车吊具的下降和上下小车的平行移动,从而完成箱斗的180°翻转作业。

MG150/(75+75)t—30m门式起重机正常工作的气候条件:环境温度最高气温达±39.4℃,年平均温度5.3~7.6℃;环境温度最低气温-34℃;年降水量为231~459.5mm,年蒸发量为1824.7~2896.1mm,完全符合本单位的露天检修气候条件。

MG150/(75+75)t—30m门式起重机翻转起重能力150T、抬吊起重能力150T、跨度30m、基距11m;上小车:起重能力2×75T(两吊钩间的吊重差≤22.5T)、起升高度18m、起升速度0—0.28m/min、运行速度0—20m/min;下小车:起重能力2×75T(两吊钩间的吊重差≤22.5T)、起升高度18m、起升速度0—0.27m/min、运行速度0—20m/min;起重机大车运行速度0—32m/min,符合检修场地的检修技术要求。

二、箱斗结构分析

箱斗一般重量在40T—55T之间,箱斗共有4个吊装孔,箱斗侧面各有2个吊装孔,但是2个吊装孔所对应的重量不一样,一个40T左右,一个15T左右,以超出门式起重机两钩之间的吊量差≤22.5T的标准。

吊斗铲铲斗宽度小于上小车两钩宽度,起吊后,吊索具角度偏大,依据受力分析,所使用吊索具要求成比例提高,同时也增加安全隐患,通过此次所设计专用吊具的转销孔的选择,可以更好的解決此类问题。

门式起重机专用吊具的应用,有效的解决了难题,从而更安全、高效的完成翻转箱斗等需要2吊钩或者3吊钩完成的作业任务。

三、专用吊具的设计

吊具是指用于连接被吊物体及起重设备并满足起吊要求的刚性器件,一般需要满足以下条件:有足够的刚度、强度以及稳定性,在静载试验、动载试验及使用性能试验中,挠度在规定限度内,在实验中不产生塑性变形及裂纹等破坏现象。

对于长大型设备物件的起吊,必须具有针对性制作专用的吊具,如何安全高效零变形零损伤的吊运一直是其关键问题所在,设计了一种装卸方便的梁式吊具,完成大型卡车箱斗翻转、电铲铲斗吊装及翻转、吊斗铲铲斗的组装及翻转整体跨吊装;

针对大型卡车箱斗翻转作业特点,设计了专用吊装吊具,并对吊具的强度进行了效核。

吊具主梁的材质主要是Q345B钢板,也就是16Mn板,也有高强度的Q460钢板,更好一些的可以采用船用板。

吊具采用全焊接、封闭式的钢结构,吊具的钢结构呈全封闭式。它由主框架和销轴构成,吊具大部分结构在可旋转的胎架上拼装焊接,这就使传统工艺中的立、仰焊缝大大减少,而且大部分可用自动焊,使焊接质量得到保证,由于结构件能被固定在工装胎架上焊接成形,所以焊后无需校正就能保证加工要求。

吊具交付前在厂内作150%静载测试。所有用于承载的吊耳在厂内进行安全测试。吊具的每一个转销分别按吊钩标准作安全测试。

主梁中间两销轴之间最大起吊量为150T,完全符合MG150/(75+75)t—30m门式起重机的作业标准。

四、吊具的组成

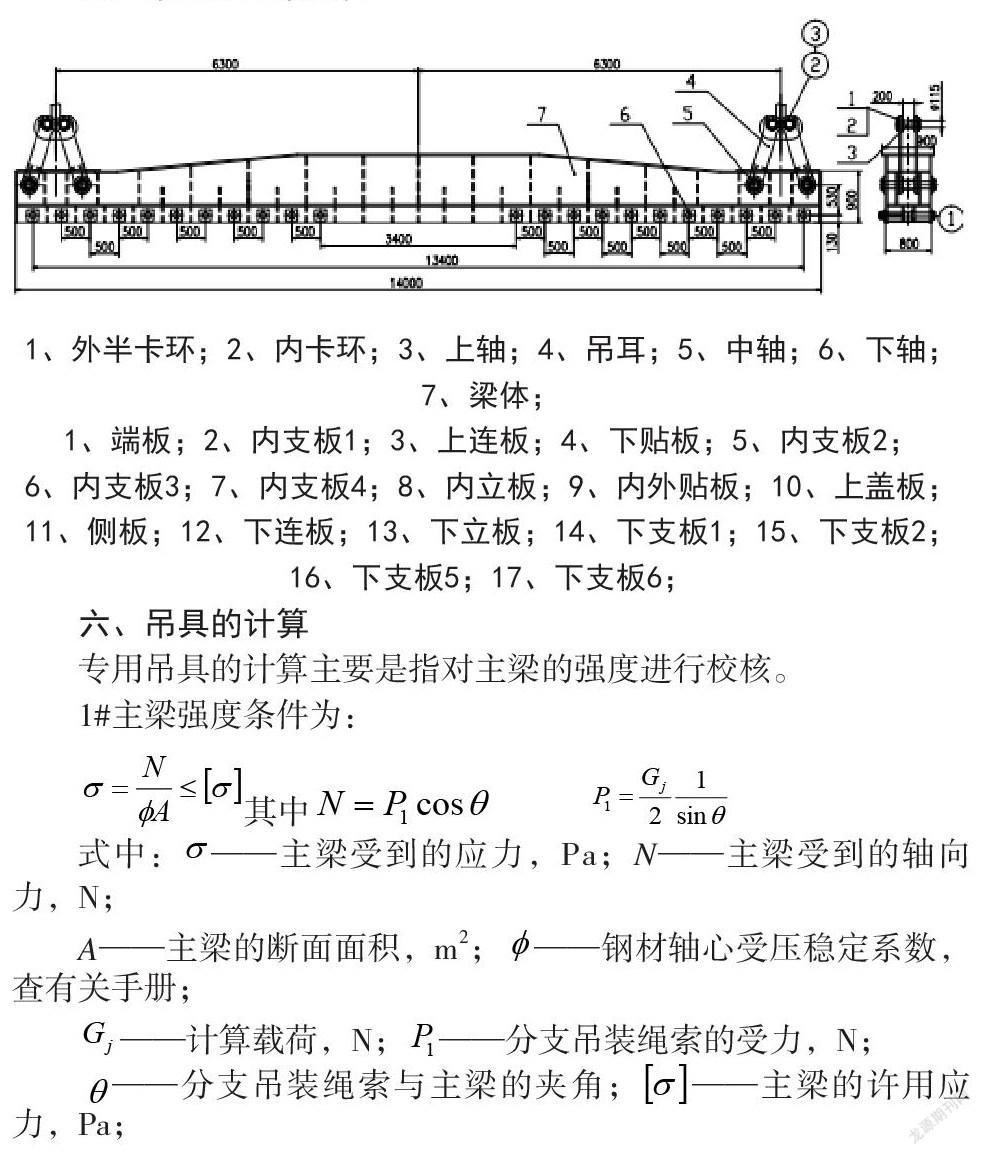

吊具由主体梁、销轴、拉板组成。

主梁总长14000m、宽800mm、高900mm,由22个吊点调节孔组成,主梁中心线左右各有11个吊点调节孔,每孔间距500mm,销孔直径260mm,箱体中心线左右两孔间距3400mm。

五、吊具结构示意图

1、外半卡环;2、内卡环;3、上轴;4、吊耳;5、中轴;6、下轴;7、梁体;

1、端板;2、内支板1;3、上连板;4、下贴板;5、内支板2;

6、内支板3;7、内支板4;8、内立板;9、内外贴板;10、上盖板;

11、侧板;12、下连板;13、下立板;14、下支板1;15、下支板2;

16、下支板5;17、下支板6;

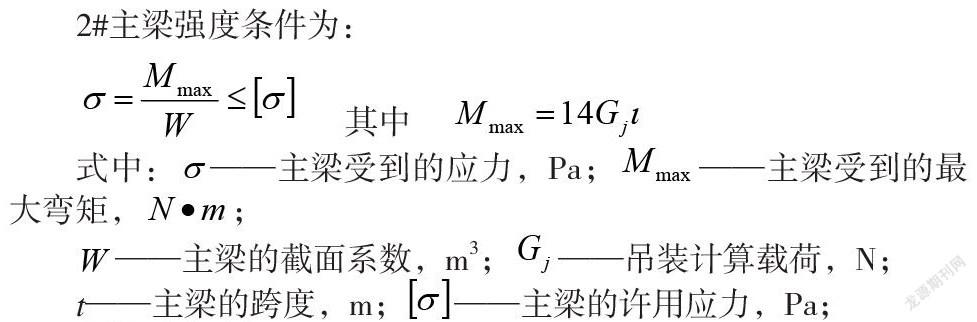

六、吊具的计算

专用吊具的计算主要是指对主梁的强度进行校核。

1#主梁强度条件为:

其中

主梁受力分析:

由于主梁的饶性,两个专用吊具的形态不一样,各销孔承受的载荷不相同,1#主梁(双钩抬吊)中心线最近左右两销孔合力起吊能力最小,2#主梁(单钩起吊)中心线最近左右两销孔合力起吊能力最大,设计吊装能力为150T,通过静态载荷与动态载荷试验均达到150T承受能力,强度、刚度和饶度符合设计吊装要求。1#主梁中心线最远左右两销孔(箱体两端销孔);2#主梁中心线最远左右两销孔(箱体两端销孔),起吊能力为最大起吊能力,远远大于150T吊装要求,通过两个专用吊具的合理搭配,在现有的所有作业任务都能安全高效的完成。

七、吊具的性能

㈠、优点:

6.1.1、承载能力高。

6.1.2、安全性好,破断延伸率≥20%。

6.1.3、通用性、互换性强。

6.1.4、易于存放。

6.1.5 、使用寿命长。

6.1.6 、使用温度范围大。

6.1.7、易于检测,方便快捷。

㈡、缺点:

6.2.1、价格较吊带、钢丝绳、起重铁链偏高。

6.2.2 、自重偏大。

㈢、安全防护:

6.3.1、吊具起吊时,决不应超过极限起重量。

6.3.2、当工作时不准靠近吊具。

6.3.3、当大小车运行、门式起重机行走、转销和导板被操作时不准靠近运动部件。

6.3.4、当通电时不要连接和拆开电气接头。

6.3.5、不要随便拧动油泵压力和流量的调节装置,正确调整方法。

6.3.6、吊具使用时,仅限于它的设计使用功能。

6.3.7、维护所有的电气和液压元件。

6.3.8、不要站在悬着的吊具下面。

6.3.9、每次作业后,检查吊具结构有无损伤,紧固件有无松动。如有,必须及时处理。

八、结论

为解决吊装重物在转运、翻转过程中时可能出现塑性变形、门式起重机安全作业(防止倾倒)的问题,研发了一种由型钢焊接拼装而成的专用吊具用于门式起重机作业吊运,并对吊具的结构及尺寸进行了设计,通过材料力学理论对极限荷载情况下的吊具和钢板进行了强度及刚度校核。该门式起重机专用吊具具有承载能力、刚度大等的优点,在工程实施中使用效果良好,吊运的卡车箱斗、吊斗铲铲斗均在允许范围内,提高了吊运的机动性。但是此款专用吊具只是适用于MG150/(75+75)t—30m门式起重机,只有在MG150/(75+75)t—30m门式起重机上才能完全体现出此款专用吊具的所有性能,通过经济性、使用率和近两年的现场使用情况,此次的专用吊具已经达到预期标准,设计合理、适用的专用吊具不但能够满足检修的实际需用,提高检修效率,而且对保障人生安全、设备安全起到至关重要,并为大型钢板或大型设备的起吊控制积累了经验。

参考文献

[1]刘延柱,朱本华,李军平.大型钢箱梁有关设计及制造细节问题的探讨[J].钢结构,2013,(09).

[2]郭强,起重机安全作业[M].中国标准出版社,2010.

[3]任安超,周桂峰,吉玉.热轧钢板桩的发展和应用前景[J].特殊钢,2012,30(1):24.

[4]侯祥林,王洁乐.超静定梁结构非线性大变形问题的优化算法与应用[J].沈阳建筑大学学报:自然科学版,2014,(5)16.

[5]潘江文.大型吊装中设备吊耳设计与验收[J].石油工程建设,2009,35(3).

[6]沙惠忠,梁開成.中级起重工工艺学.哈尔滨工程大学出版社,2003.

[7]单淑梅,张勇忠.起重机司机[M].机械工业出版社,2009.12.