采用清防蜡技术延长油井检泵周期

2019-09-10刘江琴

刘江琴

摘 要:随着油田开发时间的延长,因蜡卡、蜡重原因造成的检泵次数逐年增多。沉没度低,地层漏失严重,热洗入井流体返排效果不好,井筒中的蜡不能完全带出等情况加剧;热洗时由于铸塑块的存在使流道缩小,造成融化的蜡无法带出在铸塑块附近堆积产生蜡卡的现象层出不穷,另外清防蜡方式及制度选择不够合理,使得现场应用的措施效果不明显。那么怎样解决上述问题,使油井更好地发挥产能,成为目前迫切的任务。

关键词:蜡卡;热洗;点滴加药;车载加药;电热杆;化学防蜡

一、地质概况

1、主要开发历程

大洼油田1988年5月投入开发,主要经历以下两个时期即滚动勘探开发期、注水开发期,至目前共经历了三个开发阶段:

1、上产阶段(1988年-1990年)动用储量1088×104t。投产油井63口,阶段产油49.7×104t。

2、稳产阶段(1990年-1995年)动用储量1480×104t。投产油井50口,阶段产油83.4×104t。

3、加密调整完善注采井网阶段(1995年至今)动用储量2202×104t。从1995年开始,大洼油田加强了滚动勘探开发,内部先后共部署加密调整井178口,使大洼油田的开发生产又迈上了一个新台阶。油水井总数1995年的113口增至2018年的289口,年产油由1995年的5.17×104t增至2012年的8.67×104t。共转注水井74口,实现了全面注水开发。

2、开发现状

截止到2018年底油井215口,开井164口,日产油237.4t,油田综合含水89.6%,日产气21.4×104m3,采油速度0.44%,累计产油385.77×104t,采出程度17.51%,累产气14.14×108m3。油井平均泵深1457米,平均动液面958米。注水井74口,开井54口,日注水1989.4m3,月注采比1.07,累计注水1055.98×104m3,累计注采比0.87,累计地下亏空152.66×104m3。

二、存在问题及潜力分析

1、存在问题:蜡卡、蜡重井根治不彻底

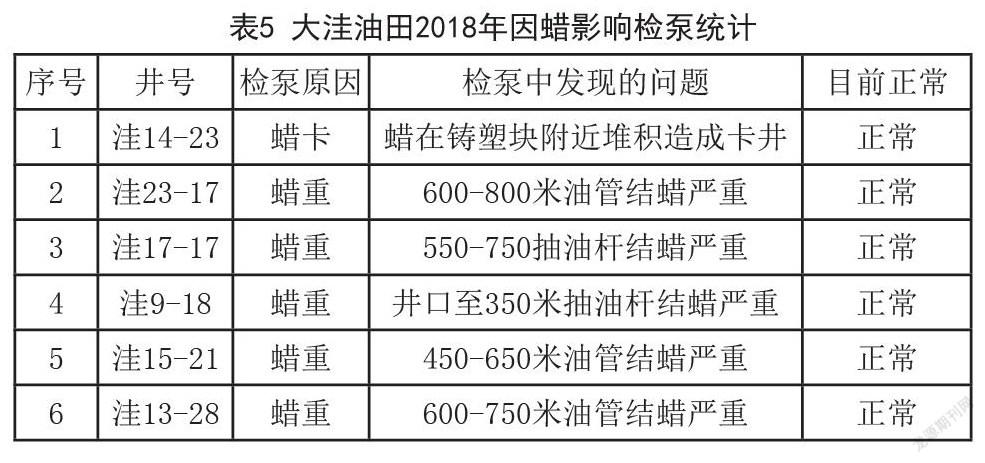

2018年大洼区块因蜡卡、蜡重原因造成的检泵共有6井次,其中蜡卡1口、蜡重5口。分析其原因:一是沉没度低,地层漏失严重,热洗入井流体返排效果不好,井筒中的蜡不能完全带出;二是应用铸塑杆防偏磨工艺的抽油井,热洗时由于铸塑块的存在使流道缩小,造成融化的蜡无法带出在铸塑块附近堆积,如洼14-23井因此原因造成蜡卡;三是清防蜡方式及制度选择不够合理,造成措施效果不明显。

2、潜力分析

推廣应用化学防蜡、热洗阀在低沉没度、返排效果不好的油井,减少热洗井次及单次热洗用量,延长蜡重井检泵周期,如洼64井在2007年上次作业中发现在600-950米井段结蜡严重,该井产液量较低、液面较深,在此次作业后将热洗清防蜡方式调整为点滴加药后,截止到目前已正常生产1911天。

三、调整清防蜡措施实施方案及效果分析

1、清防蜡措施实施方案

大洼区目前主要的清蜡技术包括电加热、热洗、点滴、车载加药四种方式,在保证清防蜡效果的前提下,结合这三种清防蜡技术的优缺点,在清防蜡措施制定上进行优化。坚持以电加热、空心杆热洗、洗井、化学防蜡为主导,以热洗阀热洗为补充的工作思路,努力提高清防蜡效果,控制外来入井液体。在单井具体措施选择上:首先对高产井、蜡重井采取电加热和空心杆热洗清蜡;二是对结蜡点深、含水低的油井采取点滴、连续加药,并辅助热洗;三是对高液量、高含水的油井采取洗井;四是对电加热、空心杆清蜡出现故障的油井(如电加热杆漏,空心杆洗不通),暂时采取化学防蜡或热洗维持生产,并根据作业运行逐步调整。

2、效果分析

四、下步措施

1、认真做好优化设计实施油井的资料录取,生产动态监测与分析及管理制度的落实工作,及时总结经验,为科学开发油田提供技术和管理支持,为我厂提高机采井管理水平起到好的示范作用。

2、加强油井作业监督工作,由专职作业监督对每口作业井进行跟踪,提高作业质量,最大限度减少作业返工,提高油井开井时率,延长油井检泵周期。

3、加强油井生产管理,实施油井《热洗施工监督单》,要求建立起每口油井的《油井一井一策管理档案》、《倒井档案》,档案内容包括:油井日常生产管理情况、每次作业断、脱、卡等情况、所采取的清防蜡方式是否合理及如何调整等内容。通过摸索找出适合油井的最佳清防蜡方式,提高抽油井清防蜡效果。

4、加强抽油设备的维护保养工作,对耗能大的抽油设备及动力装置及时调整更换。

5、油井的日常生产维护工作要做到有计划、有实施、有落实、有反馈、有分析。结合动态控制图对油井实施“健康诊断”,采取测、憋、碰、控、调、洗、的日常维护措施保证油井的正常生产。