真空热壁罐式炉研制

2019-09-10臧福海高文王俊晨

臧福海 高文 王俊晨

摘要:本文介绍了一种有效容积90L、额定温度800℃、最高温度1000℃、可在真空环境、惰性气氛及还原性气氛环境下进行热处理工艺的热壁罐式炉的结构特点及关键部件的设计方法和选用原则。采用间接加热方式,内部设有气氛循环装置。采取具有PID参数自整定功能的智能温控模块进行炉温控制,触摸屏+可编程控制器集中控制。实验结果表明,设备冷态极限恒温800℃时,炉膛内温度均匀性优于±5℃,炉温控制精度可达±1℃,满足炉温控制的高精度、高均匀度以及高稳定性的要求。

关键词:电阻炉;罐式炉;真空炉;气氛循环;MIM/CIM

ABSTRACT:This paper introduces the structure characteristics of a hot-wall Retort furnace with effective volume of 90L,rated temperature of 800 ℃,maximum temperature of 1000 ℃,heat treatment process in vacuum environment,inert atmosphere and reducing atmosphere,and the design method and selection principle of key components.Indirect heating is adopted,and an atmosphere circulating device is installed inside.Intelligent temperature control module with self-tuning function of PID parameters is adopted for furnace temperature control,and touch screen + programmable controller is used for centralized control.The experimental results show that the cold limit vacuum of the equipment is less than 5 Pa,the uniformity of temperature in the furnace is better than ±5℃.The accuracy of temperature control can reach ±1℃.It meets the requirements of high accuracy,high uniformity and high stability of temperature control.

Key words:Resistance furnace;Retort Furnace;Vacuum Furnace;Air circulation;MIM/CIM

1引言

MIM/CIM-金屬或陶瓷粉末注射成形是典型的学科跨界产物,其工艺流程中需要使用粘结剂,使金属或陶瓷粉末混合后便于成形。高温烧结之前,需将有机物去除,即脱脂。脱脂是否完全,对产品性能影响很大。一般有机物在300°C时即可排出,而MIM/CIM工艺过程中,脱脂温度介于600°C~800°C之间。脱脂过程中,升温速率要求缓慢,防止有机物碳化。

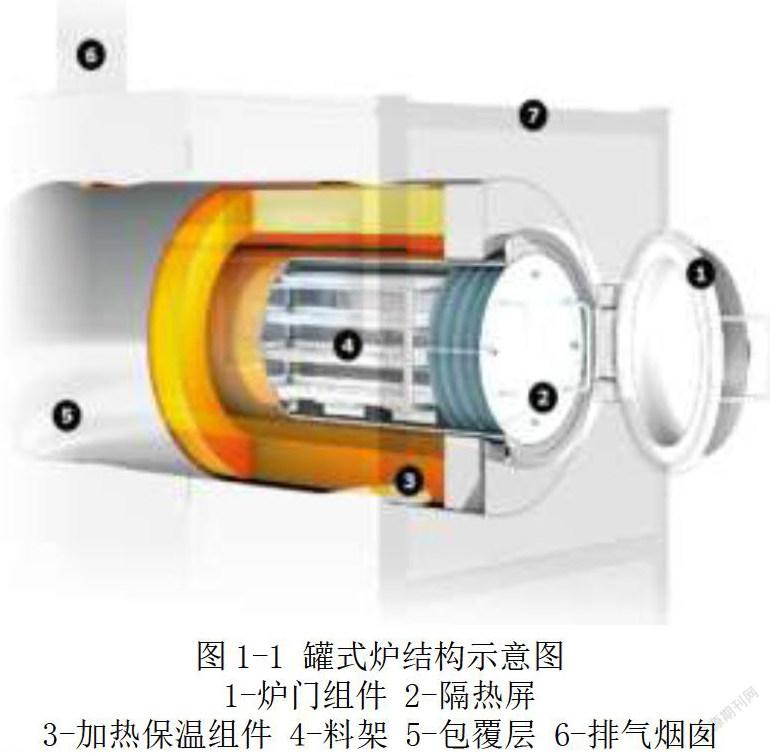

针对以上工艺需求,研发设计一款额定温度可达800℃、最高温度1000℃,适用于需要在特定保护气体或反应气体气氛下的热处理工艺,以及600℃以下的真空热处理工艺的电阻炉设备。图1-1所示为热壁罐式炉结构示意图。

2结构设计

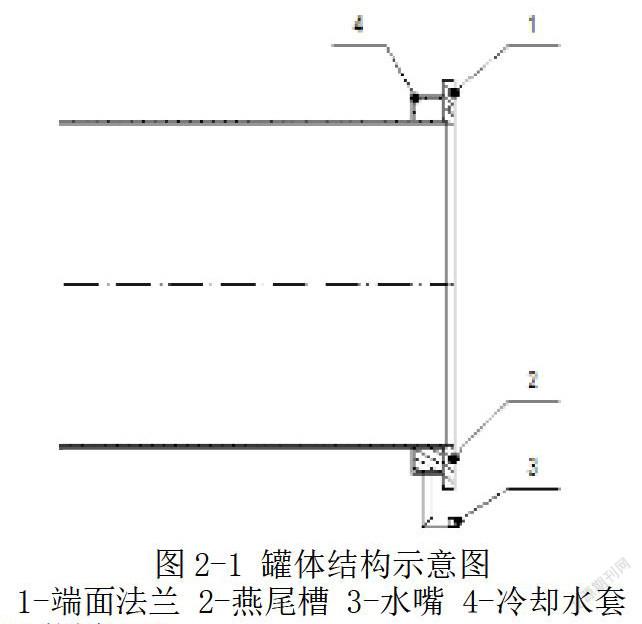

2.1罐体设计

马弗采用SUS310S不锈钢制作,圆形罐体结构,内面抛光处理;炉腔设计按照真空腔体设计要求。为保证罐体密封性,炉口法兰处设有燕尾槽,槽内安装氟橡胶O型圈。燕尾槽背面设有冷却水套,防止密封条在高温环境下损坏。如图2-1所示为罐体结构示意图。

2.2循环风装置设计

为提高罐体内部温度均匀性和气氛均匀性,在罐体后部设计循环风获得装置;该装置由驱动电机、磁流体密封传动及叶轮组成(如图2-2所示);电机驱动磁流体传动高速旋转,带动叶轮同步旋转。叶轮产生的气流通过罐体内壁与内膛夹腔往复循环,提升腔体有效区域内温度均匀性及工艺气氛的均匀分布,使炉内产品充分反应烧结。

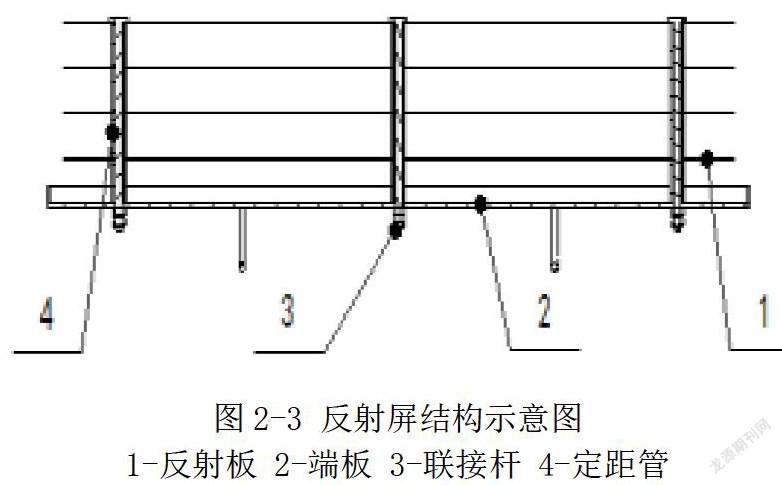

2.3反射屏设计

为防止高温状态下炉门外壁温度过高,在炉门与有效腔体之间设有隔热屏装置;隔热屏材质选用与罐体材质相同的SUS310不锈钢薄板,多层间隔布局方式,可有效地降低炉膛内的热损失。图2-3所示为反射屏结构示意图。

2.3炉门设计

炉门为不锈钢材质;为提高门板的真空抗压能力,将门板设计为球面结构;门内板与外板之间形成夹腔,夹腔内填充陶瓷纤维保温材料,可有效降低门外板表面温度。锁紧装置选用手轮锁紧方式,操作时方便、省力。如图2-4所示为炉门结构示意图。

3真空气氛系统设计

3.1真空系统设计

通过双极旋片式真空泵获取真空,极限真空度可达10Pa。所有真空管路均由304不锈钢制作,氩弧焊接,带标准真空密封法兰,电解抛光;系统真空度由电阻规检测,并通过真空计读取。整个真空系统中的阀门均为程序自动控制,自动模式下系统自动顺序动作,且具有联动互锁和完备的安全保护功能,在断电时各阀门均处于关闭状态以保护炉内工艺状态。

3.2气氛系统设计

为了保证尽可能低的氧含量,抽真空后再用氮气冲刷。该过程会循环几次,使炉罐内有个纯净的气氛环境。真空的建立优先于氮气进气。真空辅助设备会快速形成一个洁净的气氛环境,仅消耗少量的氮气。

在氧气的含量尽可能被降低后,通入惰性气体至微正压。此时,可向炉膛内通入氢气;在使用氢气过程中若氢气压力过低,系统自动打开氮气阀门,充入氮气保证炉膛压力,防止外部空气倒灌。

4控制系统设计

控制系统采用可编程控制器+触摸屏集中控制,友好人机界面,监控操作方便。通过K分度热偶测量温度,日本山武智能温控模块采集热电偶信号,触发控制固态继电器,实现并达到控制温度的目的;山武智能温控模块具有PID参数自整定、高温上限报警、热电偶失效指示等多项报警保护功能。

触摸屏具有显示/存储工艺文件功能,方便调用固化工艺;实时显示与记录报警状态及工艺参数;具有多级权限管理,配有数据、报警、操作记录功能,数据、报警、操作可追溯。

4.3温度异常报警处理系统

当温度出现超温现象时,温度报警系统立即切断加热并发出声光报警信号。

5参数计算

5.1功率计算

5.1.1按炉膛内表面积计算

罐体尺寸:Φ630×895,最高温度1000℃;炉膛内表面积约2.5m2,升温速率按5℃/min计算。

根据式

取C=25,计算可得P≈30kW;

式中P为炉子安装功率(kW),τ为空炉升温时间(h),A为炉膛内表面积(m2),t为炉温(℃),C是系数,热损失较大的炉子,C=30~35,热损失较小的炉子,C=20~25。

5.1.2按炉膛容积计算

根据式

式中P为炉子安装功率(kW),V为炉膛容积(m³),C是系数。

根据罐体尺寸可得罐体容积约为0.28m³,取系数C=75,根据公式二计算可得P≈32kW。

5.2循环风量计算

气流速度与炉膛温度均匀性有密切关系,流速越大,越有利于提高炉温均匀度。由于气流沿途有温降,用气流在炉膛内的循环次数能更确切地反映气流速度与炉温均匀度的关系。

循环次数是指气流在炉膛内每秒钟流动的周期数,循环次数越高,炉温均匀度越好[2]。

已知气流速度或气流循环次数以及炉膛气流通道的截面积,即可算出循环风量:

根据炉胆及内膛尺寸可得气流通道截面尺寸约为0.15m2,取气流换算系数为2.5。根据式(4-4)计算可得V=3600×0.75×0.15×2.5≈1012m3/h。

6小结

本文所述热壁罐式炉设备,特别适用于MIM/CIM、金属增材制造工艺流程中的脱脂工艺,也可用于粉末冶金行业的还原烧结工艺。气密炉罐,可实现真空密封;气氛控制精确,纯度高;目前已在某企业投产使用。实际生产使用表明:炉温均匀性好,控温精度高,真空度和压升率等相關指标都满足指标要求。

参考文献

[1]Carbolite·Gero.MIM/CIM/3D打印工艺解决方案推荐[DB/OL],2018.

[2]王秉铨.工业炉设计手册[M].北京:机械工业出版社,2010.784-788.

作者简介:臧福海(1984-),安徽合肥人,硕士,合肥工业大学,机械设计及理论专业,研究方向:数字化设计及现代设计理论。