3#4#焦炉自动放散点火系统改造实践

2019-09-10孙伟庆

孙伟庆

摘要:针对3#4#焦炉自动放散点火系统中存在的问题,确定了以氮气作为动力,高压点火器直接点火的改造,通过模拟调试和现场调试,实现了焦炉自动放散点火的稳定运行,效果良好。

关键词:焦炉;放散点火;改造

Abstract:For 3 # 4 # coke oven automatic radiation problems that exist in the ignition system, determine the nitrogen as the power, high voltage ignition direct ignition of transformation, by simulated debugging and commissioning, realize the stable operation of the coke oven automatic tossing in the ignition, the result is good.

Key words:Coke oven;Tossing in the ignition;transform

荒煤气是在焦炉生产过程中所产生的一种可燃性混合气体,除主要的氢气、甲烷和一氧化碳成分外,还含有焦油、粗苯、氨、硫化氢和氰化物等物质,直接排放会对大气造成严重污染。为防止集气管压力不稳定时,或者鼓风机故障、突然停电、煤气疏导系统故障而造成荒煤气放散,现在焦炉一般设置自动点火装置,在放散时将荒煤气点燃排放,降低对大气的污染。但原设计的自动放散点火系统故障率较高,一旦点火不成功,荒煤气直接放散将给企业带来非常严重的环保违法处罚。为此,我们对山钢股份莱芜分公司焦化厂3#4#焦炉自动放散系统进行了系列改造。

1 存在问题

國内焦炉在设计上主要使用净煤气点燃荒煤气,使用低压蒸汽进行消烟和灭火的自动放散点火装置实现放散荒煤气的自动点火,但由于故障率较高,使用过程中经常出现无法点火的状况。

1.1 设备故障率高

焦炉自动点火装置分由高能点火器、引风混风器、净煤气控制系统、蒸汽控制系统、DCS控制柜、放散翻板电机等组成,其中,高能点火器布置在放散火炬顶端,易被环境腐蚀,出现无法点火的问题。净煤气控制系统中的电动球阀在运行阻力较大时易烧毁。

1.2 净煤气管道易结垢或堵塞

在设计中,自动点火装置使用的净煤气来自焦炉加热用焦炉煤气主管道,距离放散管约50米,受净煤气中萘和焦油等的影响,净煤气管道易出现结垢或堵塞,需要频繁使用蒸汽进行清扫,一旦出现堵塞,疏通难度较大。

1.3 净煤气控制球阀易损坏

在净煤气管道中出现焦油或萘沉积后,煤气管道的控制球阀运行时易出现阻力增加的问题,导致球阀执行器出现损坏。

1.4 备用电源无法满足放散点火系统需要

为保证焦炉自动点火系统的运行稳定,在动力系统中增加了UPS备用电源,以保障在停电过程中自动放散点火系统能正常运行。但由于一组焦炉有四套放散管,放散翻板电机功率较大,UPS电源在维持放散翻板电机运行后往往出现馈电,影响了高能点火器的运行。在UPS备用电源缺电后,自动放散翻板电机的运行也受到一定的影响。

2 改造内容

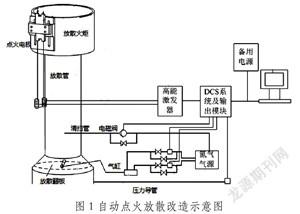

自动放散点火系统仍然采用DCS系统控制,但其动力控制系统、放散点火系统均进行了改造,同时增加了放散管清扫系统,实现放散翻板关闭后放散管内的残余荒煤气能及时排出进行燃烧。

2.1 动力控制系统改造

由于山钢股份莱芜分公司焦化厂氮气气源为外部公司提供,几乎不受焦化厂电力系统影响,其压力能稳定在0.3MPa以上,故使用0.3MPa的氮气替代厂内电力作为自动放散系统的动力。现场设置两位三通电磁阀、氮气管路、放散翻板控制气缸,通过DCS系统根据集气管压力数据控制放散系统的开启和关闭。

2.2 放散点火系统改造

去除自动放散点火系统中的净煤气管道、蒸汽管道,在放散火炬顶端设施高能点火电极,通过高温电缆将其与放散管底部的高能激发器相连。在进行点火时,DCS系统及输出模块控制高能激发器通过高温电缆将高压电流输送至点火电极,直接点燃放散的荒煤气。

2.3 放散管清扫系统改造

在放散管底部位置增加清扫管,清扫管通过电磁阀与氮气气源连接,在执行放散关闭动作的同时,电磁阀连通氮气气源与清扫管,使用氮气清扫放散管15秒。为实现自动放散点火系统的远程和本地操作,现场设置手动阀,通过开闭手动阀,实现自动放散点火系统的本地操作。具体改造如图1所示。

3 调试过程

3.1 参数设置

为保证自动放散点火系统能根据集气管压力波动实现自动开启和关闭,设置了集气管压力与放散系统开启、关闭参数,具体如表1所示。

3.2 模拟放散点火调试

①固定集气管放散翻板后,将气缸与翻板脱离;②向DCS系统输入300Pa模拟压力,一级放散两位三通电磁阀开启,气缸动作;③一级放散管点火电极工作,现场观察电极产生明显电弧;④向DCS系统输入340Pa模拟压力,二级放散两位三通电磁阀开启,气缸动作;⑤二级放散管点火电极工作,现场观察电极产生明显电弧;⑥向DCS系统输入70Pa模拟压力,一级放散两位三通电磁阀动作,气缸反向动作;⑦一级放散管氮气清扫电磁阀动作,氮气清扫15秒;⑧向DCS系统输入40Pa模拟压力,二级放散两位三通电磁阀动作,气缸反向动作;⑨二级放散管氮气清扫电磁阀动作,氮气清扫15秒。

3.3 现场调试

3.3.1 放散点火过程

在焦炉检修时间,通过降低集气管压力调节翻板阀位,使集气管压力持续升高,在集气管压力到达300Pa时,一级放散两位三通电磁阀工作,通过氮气压力推动气缸动作,打开一级放散管,荒煤气在放散管口冒出,此时点火电极产生电弧,直接点燃放散的荒煤气。荒煤气放散后,集气管压力降低至230Pa左右,通过继续降低集气管压力调节翻板阀位,集气管压力上升至340Pa,二级放散管打开,荒煤气被点燃。

3.3.2 关闭放散过程

逐步增加集气管压力调节翻板阀位,集气管压力降低至70Pa时,一级放散管两位三通电磁阀工作,反向推动气缸,关闭一级放散管。氮气清扫开启,由放散管口能明显看到燃烧火焰逐步减小,直至最终熄灭,期间无荒煤气直接排放。继续开启调节翻板阀位后,集气管压力降低至40Pa时,二级放散管两位三通电磁阀工作,反向推动气缸,关闭二级放散管。氮气清扫放散管15秒,放散点火现场调试结束。

3.4 注意事项

①在正常生产过程中,开启放散管会导致集气管压力快速降低,所以,在进行放散点火调试时,需要提前将集气管压力调整至200Pa以上;②事故状态下,随着鼓风机吸力的恢复,放散系统需要关闭,但若设置的关闭压力较低,可能导致集气管内进入大量空气,影响煤气系统的安全运行。

4 效果

通过对3#4#焦炉自动放散系统进行改造,焦炉自动放散点火成功率得到极大提高,并且该系统使用外部管网氮气作为动力,避免了厂内电力系统故障对自动点火放散系统的影响,实现了该系统的稳定运行。