基于热耗最优的汽轮机冷端耦合滑压优化控制

2019-09-10罗联锋熊天洪华兆军

罗联锋,熊天洪,华兆军

(云南华电镇雄发电有限公司,云南 昭通 657204)

0 引言

通过火力发电厂汽机岛系统运行优化提高机组经济性一直是电厂十分关注的问题。目前,国内许多电厂在对汽机岛设备性能的在线监测、汽机运行热耗,尤其是冷端设备性能、故障诊断、性能优化等方面还缺乏有效手段,往往只能通过汽轮机的各监视段压力与温度、凝汽器端差、冷却塔逼近度等指标来评价设备的性能状况,这对汽机岛设备性能的在线监测与系统性能运行优化而言是远远不够的[1]。

发电厂汽机岛的主要设备包括主汽轮机、小汽轮机、加热器、凝汽器、冷却塔、循环水泵和凝结水泵等,汽机岛的运行效率对整个电厂的热效率和经济效益影响巨大,例如作为发电厂热力循环终参数的凝汽器背压变化1kPa,便可以极大影响整个机组循环效率(影响机组煤耗超过2.5g/kW·h)。而作为重要初参数的主蒸汽压力,其设定值通常是根据制造厂提供的在设计工况下定-滑-定曲线来确定[2,3]。首先,不常规滑压曲线的获取方法值得商榷;其次在机组偏离设计工况的情况下,主蒸汽压力和凝汽器背压的选择通常不是最佳,这会大大降低机组运行的热效率,增加汽机运行热耗水平。通过对云南华电镇雄电厂基于热耗最优的汽轮机全冷端系统闭环优化控制的应用分析,以汽机岛主、辅设备(汽轮机、凝汽器、冷却塔、循环水泵、凝结水泵及给水泵)为对象,重点研究对象的在线性能监测及其运行能效状态;以对象的相互耦合作用(冷端系统的设备耦合及冷热端的系统耦合)为目标,摆脱传统参数定值优化中优化分析结果与实时控制脱节的局限性,将在线实时优化结果传送至机组实时控制系统中,实现对机组循泵优化运行和主蒸汽压力的连续调节,提高汽轮机的热经济性,对火电机组节能降耗具有重要的意义,值得同类型电厂推广和借鉴。

1 汽轮机实时运行热耗最优的运行优化原理

1.1 冷热端耦合作用下的实时滑压运行优化

机组发电机量不变的条件下,滑压运行以降低热端参数为手段,在减小节流损失、降低给水泵上水功耗的同时,也因单位质量蒸汽做功能力的降低而增加进入凝汽器的排汽量;同时,冷端背压的变化,也使保持调门开度条件下,为维持不变的发电功率而必须使主汽压力发生相应改变。即机组热端与冷端在滑压运行时有强耦合作用,但目前机组的滑压优化运行技术均不考虑这一耦合效应。冷热端耦合作用下的实时滑压运行优化在不改变汽轮机调门重叠度(不影响AGC)的条件下,以设计滑压曲线为基础,根据气象条件和机组其他运行参数,实时优化调整热力循环初参数和终参数,对其进行冷热端耦合作用下的实时修正,使机组滑压运行经济性达到实时最佳。

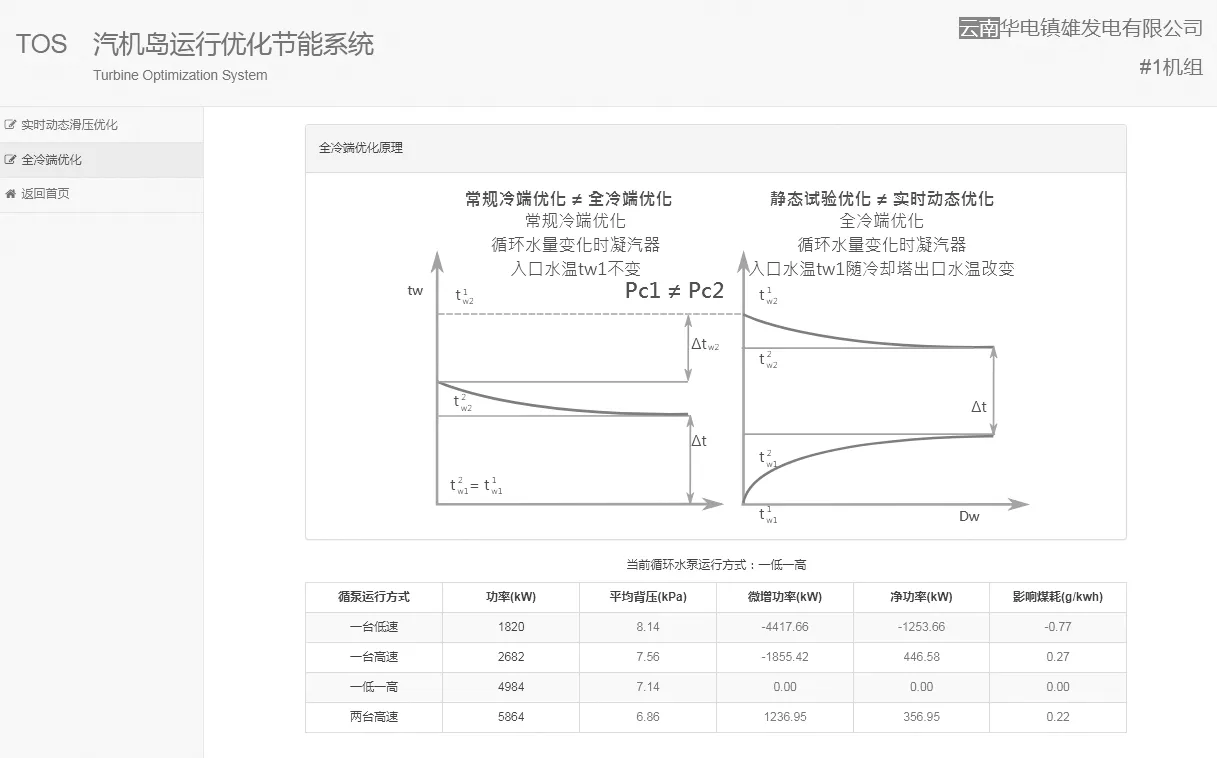

1.2 全冷端实时运行优化

目前冷端优化技术大都不考虑凝汽器与冷却塔的耦合效应,这实际上是把冷端系统作为开式系统来处理。这种处理方式会使在相同循环水量变化情况下,闭式系统与开式系统会产生2℃~3℃的凝汽器进水温度偏差,这相当于有0.5 kPa ~1 kPa 以上的背压偏差。全冷端系统性能监测与优化模块严格考虑凝汽器与冷却塔的耦合效应,计算实时条件下的最佳经济背压;同时,在循环水量不能连续调整(循环水泵没有变频)的情况下,将循环水系统可能的运行状态进行性能优化度排序(镇雄电厂循环水系统#3 环泵经双速改造,可实现循环水量调节,同时调整运行方式,可实现一机双塔运行),给出优化循环水泵运行方式。同时,可以对行冷端因机组调峰运行与昼夜温差耦合(白天高温高负荷、夜间低温低负荷)引起的背压变化时进行精细化组极短同期优化,这会大大增加机组冷端优化运行的经济性[4]。

2 冷端系统闭环优化性能计算数学模型

2.1 循环水系统优化模型

火电厂的循环水系统是一个庞大的动力系统,其供水量一般是汽轮机排汽量的50 ~70 倍,同时它消耗的电能约占总发电量的1%~1.5%,占到全部厂用电的30%。因此,改善循环水系统的运行方式,对于节约厂用电,提高冷端性能从而提高电厂运行经济性具有重要意义。镇雄电厂机组循环水量的调节由循环水泵的运行台数和泵的高低速切换来进行。

由凝汽器的变工况特性曲线可知,在其他热力参数不变的条件下,循环水流量增加,凝汽器压力下降,汽轮机功率增加,热耗减少[5];但另一方面,增加循环水流量,循环水泵耗功增加,厂用电增加。即只有当由于背压降低所增加的汽轮机电功率ΔNt 与循环水泵多消耗的功率ΔNc 之间差值ΔN 最大时的循环水量才是最佳循环水量。根据与凝汽器的压力PC 相对应的饱和温度ts 的计算公式(ts=tw1+Δt+δt)可知,在循环水量改变以后,只要分别确定了循环水入口水温tw1,循环水温升Δt,凝汽器端差δt 的值,就可以确定凝汽器压力的变化。

1)循环水量变化后,循环水入口水温的确定

当循环水量由D 变化为Dchg 后,通过冷却塔变工况计算,可计算出冷却塔在新的循环水量下的出塔水温度,即为循环水入口水温tw1。

2)循环水量变化后,凝汽器压力的确定

循环水流量变化后,凝汽器的循环水流量和循环水入口温度发生变化,使用变化后的循环水流量和循环水入口温度对凝汽器进行变工况计算(假设凝汽器清洁系数不变),可求出变化后的凝汽器压力[2,3]。

3)凝汽器压力的修正计算

由于凝汽器压力变化,导致真空泵抽吸量发生变化,进而导致抽气管道空气浓度发生变化,再进而导致凝汽器清洁系数变化。用变化后的压力进行真空泵及凝汽器传热性能变工况计算,求出变化后的清洁系数。再用变化后的清洁系数进行凝汽器变工况计算,反复计算,直到凝汽器压力稳定,即为最后的凝汽器压力Pchg[6]。

4)循环水量改变以后,汽轮机微增出力ΔNt 的计算

通过机组微增出力试验得出机组在不同负荷下微增出力与背压的关系:

图1 全冷端优化页面Fig.1 Full cold end optimization page

式(1)中:N 为机组负荷(MW)。

计算过程中,使用机组的设计背压修正曲线经排汽容积修正后的曲线进行微增出力的计算。使用的背压修正曲线如下:

5)循环水量改变以后,循环水泵耗功增量ΔNc 的计算

式(2)中:Wchg 为变化后的循环水泵功率;Wx 为变工况前的循环水泵功率。

6) 最佳循环水运行方式的确定

以循环水优化试验的循泵耗功数据和循环水流量数据为基准,在当前机组循泵的运行方式下,与同类型的其他循泵运行方式按以上介绍进行优化计算,求出循泵运行方式变化后的循环水流量、循环水入口水温、凝汽器压力、煤耗变化、利润变化[7,8]。与当前方式进行比较,煤耗最低、利润最大的运行方式即为目前情况下的最佳循泵运行方式[9]。

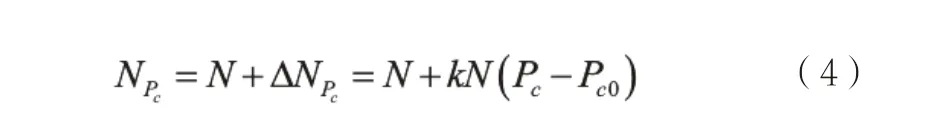

2.2 最优滑压压力计算数学模型

该部分主要用于寻找当前环境参数、机组功率和背压情况下的最佳主蒸汽压力设定值。在DCS 中的滑压曲线一般是机组功率的函数,即所谓的定-滑-定曲线,主蒸汽压力设定值P0 仅为机组功率N 的函数,而在本系统中,最优的主蒸汽压力设定值为功率和背压的函数,即P0=f(N,Pc)。

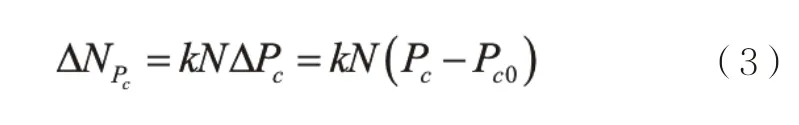

首先需取定一个试验背压Pc0,在此背压下在不同的负荷点(一般取3 个)做试验获得最佳的主蒸汽压力设定值并拟合成优化的滑压曲线,可绘制一张横轴为机组功率N,纵轴为主蒸汽压力设定值P0 的曲线图。在当前实际负荷N 和实际背压Pc 下,计算由于背压Pc 变化(即与试验时背压Pc 不同)而引起的微增功率值ΔNPc:

其中,N 为当前机组实发功率;Pc 为机组当前实际背压;Pc0 为试验时(基线)取的背压。因此,考虑背压变化而取的折算机组功率NPc 可由式(4)计算得到:

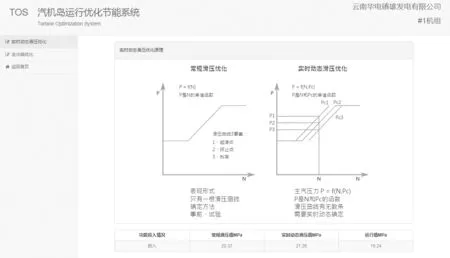

图2 所示为机组实时动态滑压优化页面,采用图示方法对比常规滑压值产生的原理和实时动态滑压优化的原理,即主汽压力是机组负荷和背压的函数,为多组滑压曲线,需要通过实时动态计算得到,下方显示常规滑压定值和实时动态最优滑压值的计算结果,该最优值与实际值的差值将送往DCS,可实现闭环控制。

图2 实时动态滑压优化页面Fig.2 Real-time dynamic sliding optimization page

3 实时闭环优化控制系统优化实施

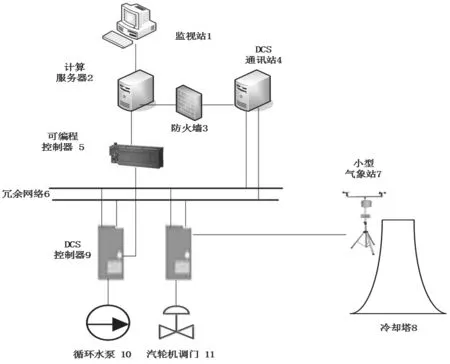

云南华电镇雄电厂#1、2 机组汽轮机冷端优化系统采取DCS 外接优化控制站的方式,其系统结构流程图如图3所示。

系统设计B/S 架构(浏览器/服务器),由数据接口软件、运行优化应用软件、实时数据库、历史数据库和WEB前台展示程序组成,数据接口软件部署在DCS 系统OPC 站上,通过第三网卡及防火墙接入优化服务器;运行优化应用软件、实时数据库、历史数据库部署在优化服务器上,Web 前端展示软件部署在专用的监视计算上。系统后台采用统一的通用实时数据库保存性能优化计算所需的现场实时数据、优化计算的结果等数据,并转储到历史数据库中,方便用户查阅。数据来源于DCS 系统,通过IE,Chrome等浏览器即可登录到系统,显示系统的运行热耗,设备性能状态和优化结果数据等,且具有历史数据存储、查询等功能。

实时动态最优滑压值与机组DCS 实时控制系统之间的数据传递,通过外接可编程控制器实现数据中转,通过可编程控制器将优化运行结果的调节参数系统输出到DCS 控制系统中。

4 效果评估

图3 冷端系统体系结构Fig.3 Cold end system architecture

经过性能试验:在420MW 负荷下,动态滑压工况二类修正后热耗率为8042.50kJ/(kW·h),比机组采用CCS 设定值工况二类修正后热耗率8085.01kJ/(kW·h)低42.51kJ/(kW·h);动态滑压工况机组二类修正后供电煤耗为334.68g/(kW·h),比机组采用CCS 设计值工况二类修正后供电煤耗336.45g/(kW·h)低1.77g/(kW·h)。370MW 负荷下,动态滑压工况二类修正后热耗率为8100.97kJ/(kW·h),比机组采用CCS 设定值工况二类修正后热耗率8141.52kJ/(kW·h)低40.55kJ/(kW·h);动态滑压工况机组二类修正后供电煤耗为334.90g/(kW·h),比机组采用CCS 设计值工况二类修正后供电煤耗336.58g/(kW·h)低1.68g/(kW·h)[10]。在一定程度上降低了电厂的发电成本,同时节约了电厂用水资源。

5 结束语

为了提高火电机组的运行经济性,实现对汽轮机冷端系统的实时闭环优化控制,在分析汽轮机冷端系统运行机理的基础上,通过对热耗最优的汽轮机冷端系统计算模型的推导和分析,给出了火电机组冷端系统最佳滑压曲线控制运行方案。通过汽轮机冷端系统最优热耗的主蒸汽压力连续调节,可以有效地改善机组的经济效益。