筛管完井水平井梯度智能控堵水试验研究

2019-09-10孟祥海朱立国张云宝高建崇代磊阳高立宁邹明华

孟祥海 朱立国 张云宝 高建崇 代磊阳 高立宁 邹明华

1. 中海石油(中国)有限公司天津分公司, 天津 300452;2. 中海油能源发展股份有限公司工程技术分公司, 天津 300452;3. 中国石油集团渤海钻探工程有限公司, 天津 300467

0 前言

水平井由于生产井段长、泄油面积大、单井产能高等优势[1-4],近年来,逐步得到推广与应用,以渤海油田为例,现有水平井888口,对产量贡献超过40%。这些水平井多采用砾石充填筛管完井方式进行防砂[5-6],筛管与井壁之间存在30 mm左右的环空,存在轴向窜流,导致此类水平井在找水、分段堵水等方面难度较大[7-9]。目前,水平井堵控水主要集中在智能找水开关井筒控水、基于桥塞的化学分段堵水、化学暂堵—强堵剂联合堵水、AICD自动控水等技术研究[10-16]。电控阀作为一种新型找控水工具,能够在地面通过控制柜、电缆对井下电控阀的开度进行无限调节,适用于射孔完井或存在筛管外封隔器的水平井,目前已在部分油田进行了先导性试验,取得了成功[17],但该技术还不能解决筛管外无封隔器的水平井找控水问题。

本文针对上述问题,提出筛管完井水平井梯度智能控堵水技术,即:通过ACP对筛管外环空进行化学封隔,实现水平井筛管外分段[18-19],在此基础上,通过电控阀找控水管柱,确定出水位置,然后根据生产需要,调整各段电控阀的开度,进而实现井筒控水目标,如果井筒控水效果理想,可按此制度进行生产,如果控水效果不理想或控水一段时间后效果变差,可打开对应出水段的电控阀,关闭其它段电控阀,将化学堵剂从电控阀注入出水地层,实施地层的定位深部封堵,进一步增强堵水效果[20-21],进而实现梯度智能堵控水目标。室内试验研究表明:ACP每米筛管外轴向封隔强度p>2 MPa,借助电控阀找控水管柱作为定位注入管柱,凝胶堵剂对高渗出水管封堵率f为95.79%,封堵后,高、低渗透管出现“剖面反转现象”,低渗透管得到了较好动用。

1 试验条件

1.1 试验材料及条件

1.1.1 试验材料

管外化学封隔器(ACP):由中国石油勘探开发研究院提供,引发剂为过硫酸盐,实验室自备。

凝胶堵剂:聚合物,有效含量C1为88%,由北京恒聚化工集团有限责任公司提供,交联剂固含量C2为30%,由山东丰泰化工科技有限公司提供。

陶粒:由河南天祥新材料股份有限公司提供。

1.1.2 试验条件

试验用水:渤海某平台注入水,矿化度6 223 mg/L,水型NaHCO3型。

试验温度:60 ℃,电加热带控制。

1.2 试验设备

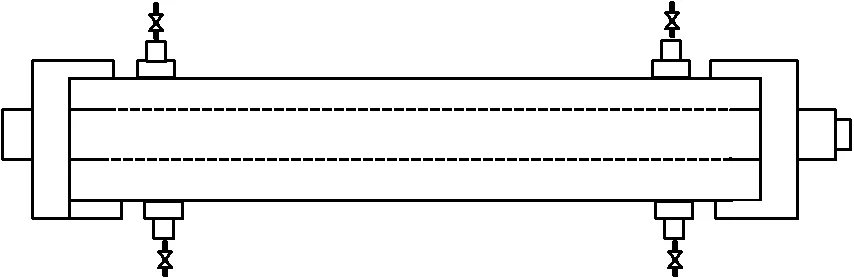

全尺寸筛管外环空抗压模拟装置:自主设计,由天津万钧海洋工程技术有限公司试制。其中,外管管径D外为215.9 mm,筛管管径D筛为139.7 mm,筛管缝宽d为120 μm,注入管管径D注为73.00 mm,模型有效长度L模为1.5 m,见图1。

图1 全尺寸筛管外环空抗压模拟装置示意图

其它设备:氮气瓶(出口压力p出为≤20 MPa)、中间容器(容积V为12 L)、填砂管(端面通径d端×长度L管=2.5 cm×80 cm)、电加热套及配套管阀、平流泵(waters 515型)、电控阀(自主设计)、简易膨胀式封隔器及配套液控管线(自主设计)。

1.3 试验方案

1.3.1 ACP筛管外封隔试验

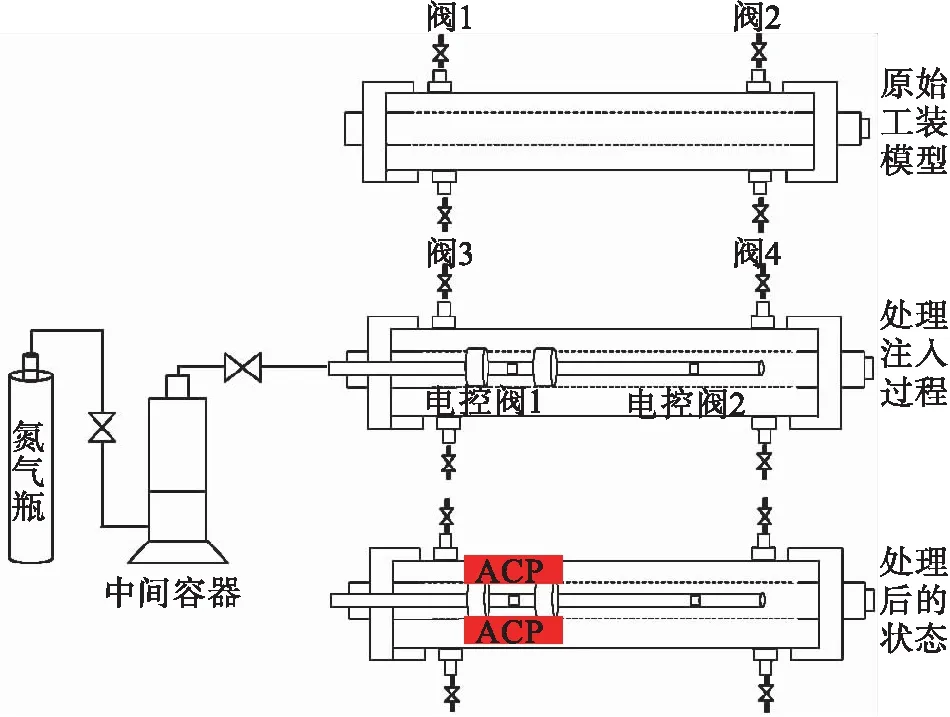

ACP筛管外封隔试验过程见图2。

图2 ACP筛管外封隔试验过程图

1)组装试压工装及验封,确认工装合格。

2)将筛管与外管之间的环空装入陶粒,模拟砾石充填筛管完井。

3)连接电控阀控堵水管柱,并连同注入系统一起连入工装中,调整开关,确保电控阀2关闭,电控阀1打开。

4)依次将氮气瓶、盛有工作液的中间容器与电控阀控堵水管柱连接。

5)按照0.3%的聚合物浓度配制40 L前置液。

6)先将自来水、前置液依次通过注入装置,对工装进行预处理至4个阀门均有水、前置液流出为止,然后根据50 cm长ACP胶塞需要的药剂量,将14.95 L ACP与29.88 g引发剂混匀后,注入工装,最后用平台水将电控阀控堵水管柱中的ACP驱替干净,工装套上加热套,设定温度60 ℃,保温10 h,待其固化,待用。

1.3.2 定位注入堵剂试验

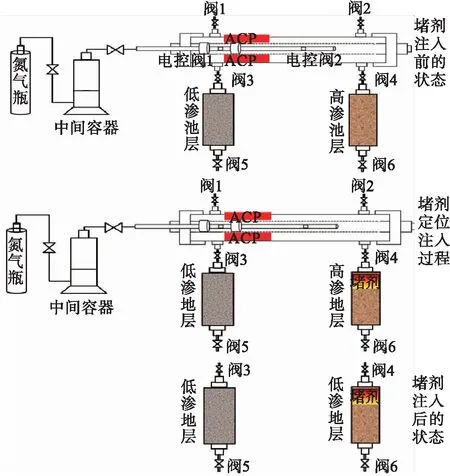

定位注入堵剂试验过程见图3。

图3 定位注入堵剂试验过程图

1)取两根填砂管,高渗透管水相渗透率K高为4 941×10-3μm2、低渗透管水相渗透率K低为776×10-3μm2,并用平台注入水、原油进行饱和,模拟高、低渗透地层。按照并联方式,进行水驱至产出液含水不变时,停止水驱,关闭前后阀门,待用。

2)调整电控阀控堵水管柱开关,确保电控阀1关闭,电控阀2打开。

3)按照堵剂配方,采用现场平台注入水配制凝胶堵剂。

4)将阀1、阀2连接压力表,阀3、阀4打开,开始注入凝胶堵剂,待阀3、阀4见到凝胶堵剂后,关闭阀门。

5)将高、低渗透岩心管按照图示位置,连接到阀4、阀3上,模拟高、低渗透地层,将阀3、阀4、阀5、阀6全部调至打开状态。

6)采用电控阀控水管柱,继续定位注入4.51 mL堵剂后,关闭阀3、阀4、阀5、阀6。

7)将高、低渗透管置于60 ℃烘箱中,保持3 d,待其成胶,待用。

1.3.3 堵剂封堵测试试验

采用平流泵,通过六通阀控制,单独测试高、低渗透管封堵后的渗透率,计算堵剂对高、低渗管的封堵率,同时,测试封堵前后高、低渗透管的分流量。

2 结果分析

2.1 ACP筛管外封隔试验

关闭阀1,打开阀2、阀4,采用试压泵与阀3连接,进行注水,对筛管外环空50 cm长度的ACP胶塞进行试压,当压力p达到1 MPa时,压力5 min保持不降,阀2、阀4没有刺漏现象,说明ACP胶塞耐压p在1 MPa以上,按理论计算,ACP在砾石充填筛管完井水平井环空中轴向每米抗压强度p>2 MPa。

对全尺寸筛管外环空抗压模拟装置进行切割,截面见图4。可以看出,切割面整齐、完整,说明ACP在砾石充填的筛管外环空中形成了坚硬的胶塞环。

2.2 定位注入堵剂试验

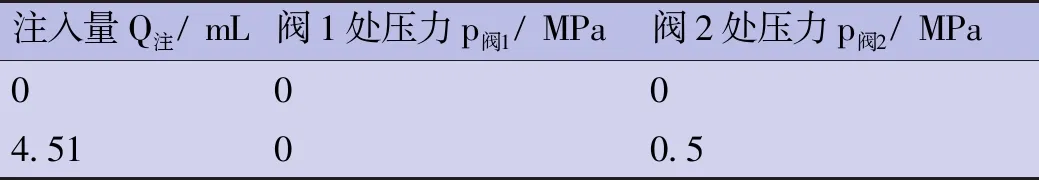

将高、低渗透管依次接入阀4、阀3,打开电控阀2,关闭电控阀1,实现堵剂对高渗管的定位注入。阀1、阀2对应压力见表1。可以看出,高渗段注入凝胶堵剂压力p凝胶为0.5 MPa,而低渗段没有压力显示,说明ACP管外封隔效果好,电控阀1完全关闭。电控阀控水管柱能够实现堵剂的定位注入。

表1 堵剂注入过程中的压力变化

注入量Q注/mL阀1处压力p阀1/MPa阀2处压力p阀2/MPa0004.5100.5

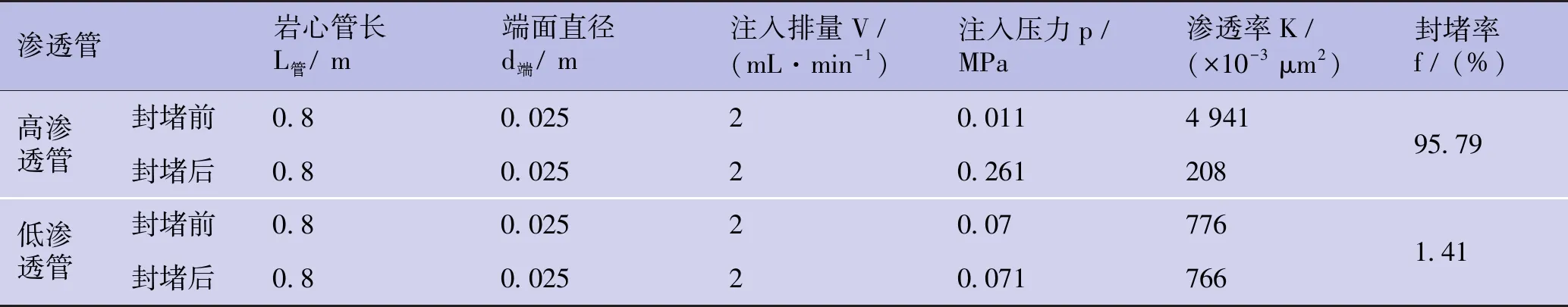

2.3 堵剂封堵测试试验

封堵率测试结果见表2。高渗透管渗透率K高由封堵前的4 941×10-3μm2降至封堵后的208×10-3μm2,封堵率为95.79%,低渗透管封堵前后渗透率基本保持不变,说明电控阀控水管柱具有较好的定位注入效果,并且进入高渗透管的凝胶堵剂起到了明显的封堵作用。

表2 高、低渗透管的封堵率

渗透管岩心管长L管/m端面直径d端/m注入排量V/(mL·min-1)注入压力p/MPa渗透率K/(×10-3 μm2)封堵率f/(%)高渗透管封堵前0.80.02520.0114 941封堵后0.80.02520.26120895.79低渗透管封堵前0.80.02520.07776封堵后0.80.02520.0717661.41

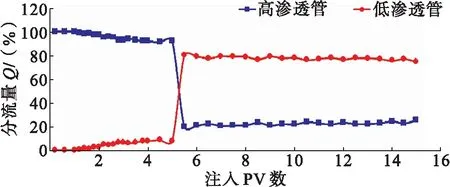

高、低渗透管封堵前后的分流量见图5。由图5可以看出,封堵前,91%以上的产出液由高渗透管产出,封堵后出现“产液剖面反转”现象,即:原来产液少的低渗透管产出也由封堵前的9%大幅上升至80%,超过了高渗透管的产出,这种“产液剖面反转”现象促使了原来低渗透管得到更大程度的动用,进而使采出程度得到有效提高。

图5 高、低渗透管封堵前后的分流量变化图

3 结论

1)ACP具有较好的筛管外封隔作用,电控阀具有找水、井筒控水功能,还可以作为定位注入管柱,进行定位化学堵水。

2)基于ACP、电控阀控水管柱、凝胶堵剂各自特点,形成的梯度智能控堵水技术具有可行性,该工艺具有找水、井筒控水、地层定位深部堵水的多重优点,且可以根据实际措施效果,梯度开展,具有较强的可操作性。