城轨动力电池系统的安全评估与优化设计*

2019-09-10曹雪铭

曹雪铭, 张 明, 高 祥

(1 中国铁道科学研究院集团有限公司 研究生部, 北京 100081;2 中国铁道科学研究院集团有限公司 标准计量研究所, 北京 100081;3 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081)

随着锂电池产业逐步成熟,以及电力电子技术的不断发展,动力电池牵引系统也逐步成为了轨道交通牵引方案之一。其通常的工作模式为,在车辆制动时将动能转化为电能储存,并在车辆牵引时将电能再次提供给车辆,起到节能减排,减轻电网负荷的作用。

目前锂电池作为主流动力电池,有着功率密度高,可大倍率充放电,且循环寿命长等优点,但是也存在着热失控与起火风险,特别是对于城轨车辆具有地下运行,载客量大的特点,其作为车载部件的安全性也更加值得关注和分析。

1 城轨动力电池牵引系统的安全性分析

故障树分析是系统安全性分析的常用手段,该方法通常是将系统最不希望出现的故障状态作为顶层事件,然后找出所有可能导致顶层事件发生的直接原因,自上而下,深入分解细化,通过用逻辑图形标识顶层事件与子事件之间的关系从而构造故障树[1]。

以城轨动力电池牵引系统发生“电击、起火、爆炸”作为顶层事件构造故障树,如图1所示。

此静态故障树模型的构造基于系统组成和工作模式,模型自上而下罗列了4层关系,包括14个中间事件及17个底层事件,其各层事件描述见表1。

图1 动力电池牵引系统安全事故故障树

为简化故障树模型,此模型中并未列出设计及制造缺陷,如电芯制造工艺缺陷、绝缘设计不足等,也并未考虑外部碰撞、外部失火等外部偶然因素的影响。

图1中可以看出g1、g3、g6及g7 4个中间事件都会引起顶事件的发生,固可以将故障树分解成4子树模型,求解各子树的最小割集,见表2。

表1 事件符号对应表

表2 各子树的最小割集

表2中的最小割集之间存在相交的情况,为简化计算,对于Fg1(t)、Fg3(t)、Fg6(t)、Fg7(t),仅对子树内部进行不交化计算[2],有:

(1)

各最小割集发生概率的计算公式为:

(2)

即简化后的顶层事件发生概率为:

FT1(t)=Fg1(t)+Fg3(t)(1-Fg1(t))+Fg7(t)

(1-Fg1(t))(1-Fg3(t))+Fg6(t)

(3)

对于基本部件的失效率,一般可通过查询可靠性预计手册得出,但是对于一些无法通过查询手册得出的失效率,也需通过可靠性测试或实际使用场景统计(MTTF)得出。

假设系统的电池组由400节电芯串并联组成,且(x6)的发生频次为(100次/车)/年,(x11)的发生频次为(0.2次/车)/年,(x16)的发生频次为(1次/车)/年,一年按5 000 h计算。见表3。

表3 各部件基本及状态失效率[3-4]

暂不考虑日常维护对各部件故障概率的影响,以指数分布模型对各部件故障概率进行计算,其失效概率时间分布模型为:

Fi(t)=Pr(T≤t)=1-e-λit

(4)

将表3数值代入式(4),再通过式(1)及式(3)计算各子树及顶层事件发生的概率,结果如表4所示。

表4 动力电池系统中间事件及顶层事件的时间-概率计算结果 %

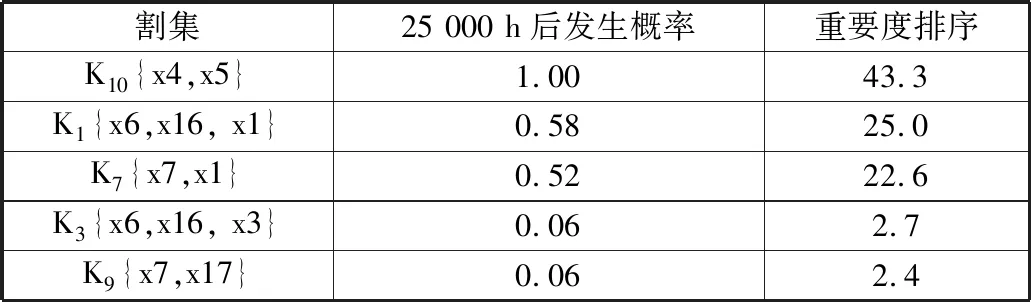

为了更有针对性地降低系统的安全风险,可通过对各割集的重要度进行排序,对所占重要度较高的事件进行单独分析与评估,进一步提高系统的安全性[5]。根据表4中各割集的发生概率与顶层事件发生概率的比值,由高到低排序,重要度最高的5个割集为:

表5 各割集重要度排序 %

2 城轨动力电池的失效检测方法

如表5所示,K10割集的重要度远远高于其他割集,应该重点进行优化分析,但是由于(x4)由制造工艺及产品特性决定,所以仅通过查表得出的锂电池失效率难以准确地描述不同电芯的失效率。为了更加准确地对动力电池牵引系统的安全进行评估,应对不同种类及厂家的电池进行失效率检测。

传统车载蓄电池寿命的检测方法,通常是对电池进行恒流(通常为1C)循环充放电,并基于容量衰退进行失效评价,若通过此方法对动力电池进行失效检测,不仅检测时间成本极高,也没有考虑到实际工况,所以难以准确地检测出动力电池的失效率[6]。

所以针对动力电池的失效检测,应结合其实际工况,综合考虑检测的时间成本与样品成本,以最小的检测成本得出最准确的数据。以长沙地铁1号线早8点到9点运营工况为例,其牵引及制动电流如图2所示。

以图2工况为例,其峰值充电电流需达到640 A,假设电池组以20 Ah(峰值充放电倍率8 C)电池成组,在该工况下系统充电时间为tc,所以在测试中,锂电池的充放电倍率应达到实际工况中的峰值充放电倍率,且单次充放电的电量应相同,如图3所示。

图2 长沙地铁1号线牵引制动工况图

图3 实际与模拟测试工况曲线

即对于测试充电时间x应满足[7]式(5):

(5)

因为电池的测试温度与电池寿命在对数坐标下呈线性关系,所以可在提到散热量的情况下,缩短充放电时间间隔进行电池失效测试,如图4所示。

图4 缩短间隔失效测试工况曲线

在缩短循环间隔的同时,为保证电池与实际工况相同的温升,应计算提高电池的散热量。可根据缩短的间隔时间与原工况的热损耗(有效值)计算加速失效测试下的散热风量[8],假设图3实际工况下设计风量为Qr,加速失效试验下风量为Qt,则Qt应满足有;

(6)

计算可得Qt≈2.6Qr,即在该检测工况下电池的通风量应为额定通风量的2.6倍。

有电池的基本失效率计算公式:

(7)

表6 电池失效率测试计算结果 %

3 城轨动力电池系安全性的优化

故障树模型为动力电池牵引系统安全性的优化提供了理论基础,对于系统的安全寿命可根据割集的重要度有针对性地进行优化,针对此系统可通过对K1、K7和K10割集的基本事件进行重点分析优化。

对于降低K1发生的概率,可减少(x6)事件的发生频率,除考虑增加电池容量冗余设计外,也可通过BMS对于电芯的充放电SOC区间进行策略控制,使得电芯尽量在20%~80%SOC区间工作,这样不仅有利于延长锂电池的寿命,也尽可能地减少了过充电问题的发生。

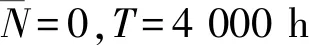

对于降低K7发生的概率,最直接有效的方法是解决(x7)的问题,如定期对连接器是否松动进行确认。根据式(2),即使每5 000 h对连接器进行一次定期检查,也可将K7发生的概率维持在0.02%以下,计算对比定期维护前后时间-事故发生概率曲线,如图5所示:

图5 定期维护前后顶层事件发生概率-时间曲线

对于降低K10发生的概率,电芯的选取尤为重要,特别是要避免电芯内部短路的发生,最直观的方法就是将检测得到的电池失效率代入模型进行计算,通过计算结果分析该电池的安全性是否满足要求,以文中模型为例,可绘制(x4)与K10发生概率关系曲线,如图6所示:

图6 电芯失效率(x4)与K10发生概率关系曲线

如图6所示,其横轴为400节电芯老化短路失效率,纵轴为K10割集发生的概率。即可将通过试验测得的电芯短路失效率代入图中对应的预计寿命曲线,快速查得该电芯在此模型中引发短路事故的概率,从而评估选取的电芯是否满足要求。

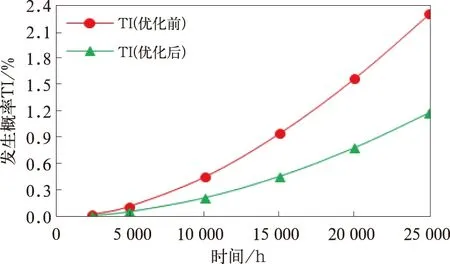

图7 优化前后顶层事件发生概率-时间曲线

综上,以此模型为例,若对该产品每5 000 h进行一次连接器维护检查,并且电芯选取表6中失效率1.7×10-5的型号,有优化前后事故发生概率曲线:

可以看出仅针对连接器虚接与电芯老化短路进行优化,即可十分有效地提高系统的安全性。当然,也可根据不同的工况要求和使用环境增加外部保护系统,如灭火设备,电池泄漏保护装置等,将系统安全事故发生后带来的危害降到最低。

4 结 论

通过对典型轨道交通动力电池系统安全性的分析与计算,可以得出连接器的虚接问题和电芯的老化短路问题都具有较高的安全风险性。针对降低连接器虚接的风险,应对其进行防松设计和定期维护,制造厂家也应提供相应的检修维护作业指导规范,确保该项风险发生概率降低到可接受范围。而电芯的老化短路问题很难通过日常维护发现,并且其重要度远高于其他事件,所以应将电池作为重点关注部件并对其失效率进行专项检测,确保电芯的失效率满足系统使用年限内的要求。

故障树模型分析产品的安全性是一种十分有效便捷的方法,对于不同设计结构的动力电池系统,在投入使用前都应通过故障树模型对其安全性进行分析,并综合考虑产品的使用环境进行评估,确保其安全性满足使用要求。