双色手机中框的结构和工艺

2019-09-10乐立东

乐立东

摘 要:本文主要阐述双色铝合金手机中框的一种结构设计型式和制造方法。从塑胶材料选型,二次纳米注塑成型工艺上,装饰圈和手机中框一体成型,免除点胶工艺,简化装配工艺,提升手机外观表现力和机械可靠性。

关键词:二次纳米注塑成型;天线断点;手机中框;纳米处理

CNC-- Computer numerical control数控机床;

NMT-- Nano Molding Technology,納米成型技术(纳米注塑);

前言:

中框类型的手机(前面是显示模组,后面是玻璃或塑胶电池盖),如Iphone8,IphoneX,三星S8,三星S9等,其手机中框承载着手机显示模组和元器件的固定、保护的作用,同时有天线接受和发射的功能。但由于射频信号无法穿透金属,大多数情况下必须采用特殊的处理设计。常用的方法是对铝合金中框加工几个断点,使手机铝合金中框处于开环状态,这样天线信号不会被金属边框完全屏蔽。这样的手机铝合金中框在外观面上就会有几条通常是1.2~2mm宽度的沟槽,即所谓的天线断点。在天线断点处用塑料进行连接,最常见的就是通过纳米注塑,并把切断的各段铝合金连接起来。

同样手机中框还要满足手机外观造型的要求。

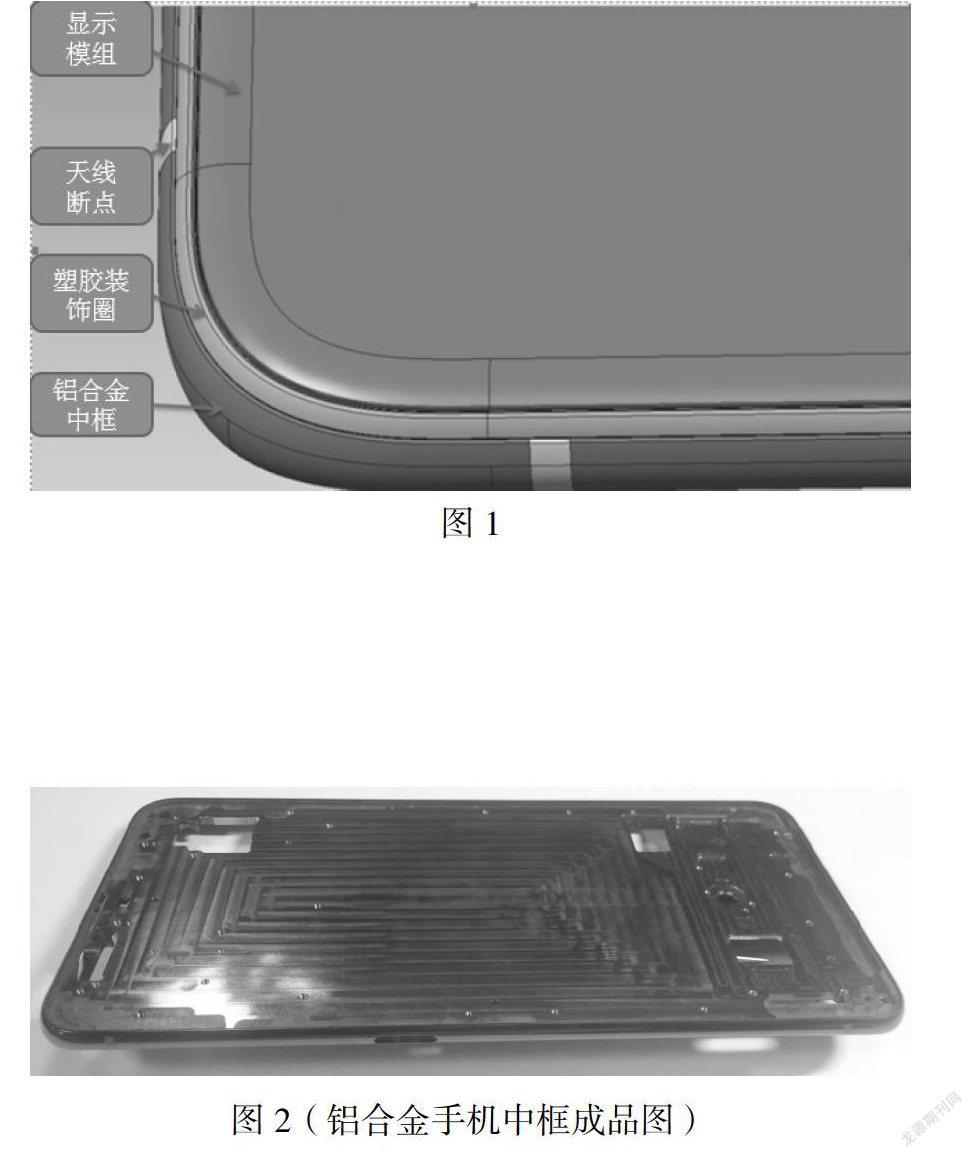

如下图1,是目前常见的一种手机结构型式。通常为保证显示屏的更大视觉效果,塑胶装饰圈的颜色会调整到和显示屏周边同样的颜色如黑色。而铝合金外壳及天线断点,则是体现色彩个性化的设计的地方,此部分颜色和装饰圈颜色很多时候是不一致的。为满足上述这些要求,通常是这样做的:

1、铝合金前壳和天线断点(此处填充塑胶)采用纳米注塑成型

2、塑胶装饰圈单独塑胶成型。此处通常用塑胶而不是铝合金,主要是为了保护显示模组,减少受外力冲击时玻璃破损的可能。

3、塑胶装饰圈通过点胶和铝合金前壳固定。

正文:

本文以VIVO NEX手机为例,阐述双色注塑铝合金手机中框的结构和制造工艺。

下图2是铝合金手机中框成品图片。其装饰圈是黑色的,天线断点和耳机孔处的塑胶和铝合金是红色的。

铝合金原材料选用金桥铝材公司的6013A。而和铝合金NMT注塑的塑胶一般就是两种:PPS(聚苯硫醚)和PBT(聚对苯二甲酸丁二醇酯)。装饰圈为一次注塑成型,天线断点为二次注塑成型。由于第二次注塑和第一次注塑的塑胶结合线位置,即天线断点位置在手机的外观上,要防止两种塑料的熔接线模糊、弯曲、残缺而影响外观。第一次注塑成型的塑胶成型选用成型温度和热变形温度较高的PPS塑胶。

第一次注塑前铝合金经过几道CNC加工后,进行第一次纳米处理。纳米处理后,铝合金表面形成了很多微小的孔洞。这些微小的空洞填充塑胶后所形成的很多微小锁紧机构。即形成所谓的锚栓结构,增强塑料盒铝合金的结合强度。铝合金纳米处理后的表面放大图片。第一次注塑采用日本住友180吨位注塑机台。模具温度控制140摄氏度,铝合金胚料加热150±10摄氏度,料筒温度设定在275~315摄氏度。保压压力设定位1000kgf/cm²。

第一次注塑后,对胚材进行CNC加工和第二次纳米处理。需要CNC加工的地方是手机外观有几处有不同颜色需求的部位。如图1的天线断点,耳机孔周边塑料等。这些部位可以在第一次注塑前预加工,第一次注塑后再加工到位。预加工铝合金预留量单边大于0.15mm。也可以第一次注塑前先不预加工,而是在第一次注塑后一次加工到位。可根据不同加工部位,加工和注塑的难易程度灵活处理。

第二次注塑还是同样采用日本住友180吨位注塑机台。模具温度控制140摄氏度,铝合金胚料加热150±10摄氏度,料筒温度设定在235~255摄氏度。保压压力设定位260kgf/cm²。由于二次注塑的位置,通常塑胶体积少,位置浅,为确保二次注塑的塑料和手机中框结合牢固。除了在二次注塑前对胚料进行第二次纳米处理,还要用”T”型铣刀加工一些倒扣,或者对光孔攻牙等措施,即增加拉胶结构。由于外观面有两种塑胶的结合线,二次注塑成型,不适合用太大的保压压力。

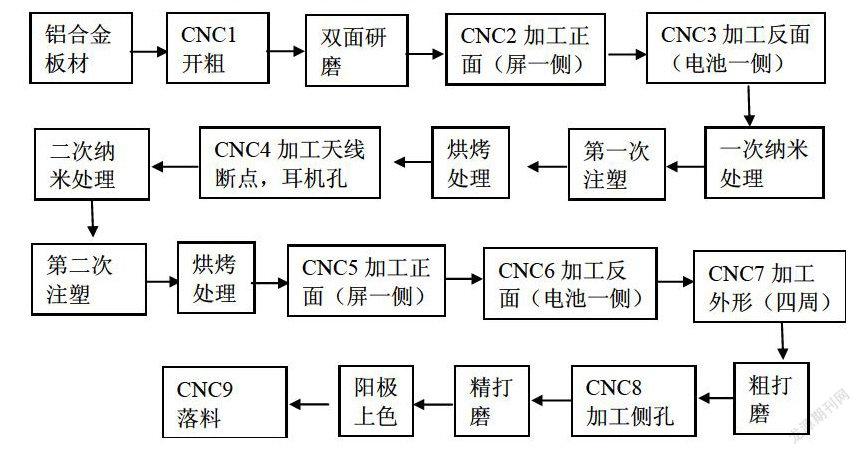

二次纳米注塑的双色手机中框主要制造工艺流程如下:

结论:

通过结构和制造工艺的设计,引入二次纳米注塑成型制造手机中框,结构可靠性好,手机外观色彩更加丰富,提升了手机的外观表现力。各项机械可靠性测试符合手机测试标准。

参考文献

[1] 潘复生.铝合金及应用[M].北京:化学工业出版社2007,28(2):23-24

[2] 刘斌,陈昌乾,张步进.金属与塑料一体化的纳米成型技术与应用 模具工业[J] 2015 第41卷第7期