4种干燥方法对马茵菜品质的影响

2019-09-10康三江张海燕苟丽娜袁晶宋娟

康三江 张海燕 苟丽娜 袁晶 宋娟

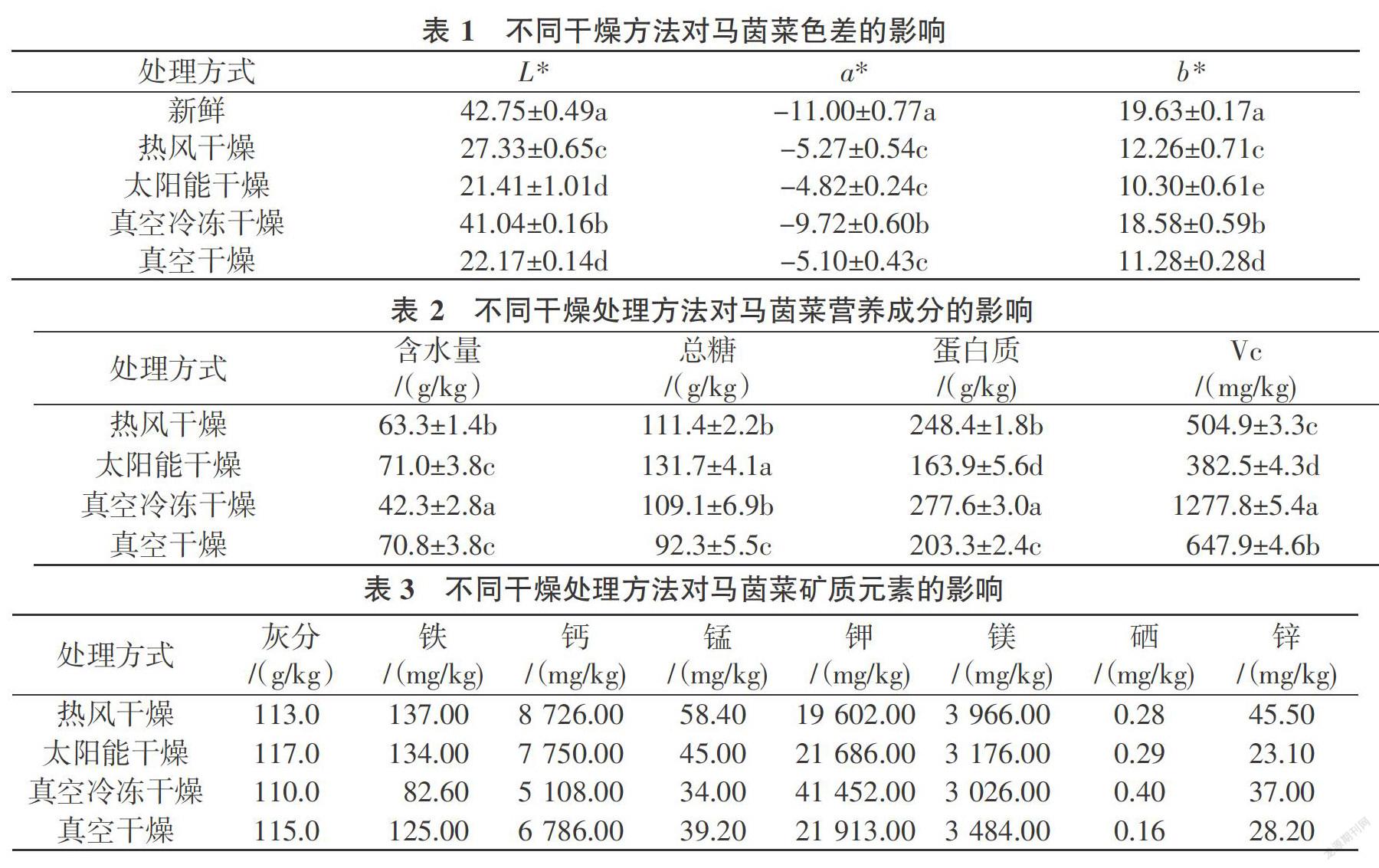

摘要:采用热风干燥、太阳能干燥、真空冷冻干燥和真空干燥4 种干燥方法对野生马茵菜进行干制,测定色差、叶绿素含量、营养成分、矿质元素、复水性等指标,比较不同干燥方法下马茵菜营养成分和品质的差异。结果表明,真空冷冻干燥处理的马茵菜 L* 值最大,a* 值最小,b*值最大,即色泽较为鲜亮,与新鲜马茵菜最为接近,叶绿素含量最高;热风干燥处理与真空干燥处理次之;而经太阳能干燥处理的 L* 值最小,a* 值最大,b*值最小,叶绿素含量最低。在营养成分方面,太阳能干燥后的马茵菜总糖含量最高,热风干燥与真空干燥后总糖含量差异不明显,但显著高于真空冷冻干燥。在蛋白质含量和Vc含量方面,真空冷冻干燥的蛋白质含量和Vc含量最高,且显著高于其余处理;其次是真空干燥处理和热风干燥处理;太阳能干燥处理后的蛋白质含量和Vc含量最低。干燥方法对灰分影响差异不大,为110.0~117.0 g/kg。不同干燥方法所干燥的马茵菜矿物质含量均很高。真空冷冻干燥的马茵菜复水性能优于热风干燥、太阳能干燥和真空干燥,复水的前 5~15 min 內复水比迅速增大,达到一个较高值之后随着时间增加缓慢变化。用沸水进行复水需要时间短,复水比大于冷水复水比。综合考虑,采用真空冷冻干燥方法保持野生马茵菜的营养成分及产品品质的效果较好。

关键词:马茵菜;干燥方法;品质;色差;叶绿素含量;营养成分;矿质元素

中图分类号:S647 文献标志码:A 文章编号:1001-1463(2019)10-0004-09

doi:10.3969/j.issn.1001-1463.2019.10.002

Abstract:The hot air drying, solar drying, vacuum freeze drying and vacuum drying were used to dry wild Mayincai and investigated by the color difference, chlorophyll content, nutrient composition, mineral elements and rehydration, and the nutrient composition and quality discrepancy of Mayincai under different drying methods were compared. The results showed that the L* and b* value were largest, the a* value was smallest, which color was closest to the fresh Mayincai and the chlorophyll content was highest under vacuum freeze drying condition. The hot air drying and vacuum drying were followed. The L* value and b* value were smallest, a* value was largest, and the chlorophyll content was lowest under solar drying condition. In the aspects of nutrient composition, the total sugar content was highest when solar energy was used for drying Mayincai. There was no difference of total sugar content between hot air drying and vacuum drying. But it was significantly higher than vacuum freeze drying. Meanwhile, the protein and Vc content were the highest under the vacuum freeze dried. There were significantly higher than other treatments. Secondly, vacuum drying treatment and hot air drying treatment. The protein and Vc content were lowest under solar drying condition. There was no insignificant effect of ash content on ash content as 110.0 ~ 117.0 g/kg between the four drying methods. But the mineral element contents were rich. The water restoration of vacuum freeze drying was obviously better than other drying methods. The rehydration ratio increased rapidly in the first 5~15 min, then reached a highest value and changed slowly with time increased. It takes a short time to rehydrate with boiling water, and the rehydration ratio was greater than the cold water. Comprehensive consideration, vacuum freeze drying method was used to maintain the nutrients and product qualities of Mayincai, and the effect was good.

Key words:Mayincai;Drying method;Quality;Color difference;Chlorophyll content;Nutrition;Mineral elements

含高水分的新鲜蔬菜为极度易腐的商 品[1 ],虽然许多收获后的处理方法已经很成熟,但存在许多缺点,即处理方法无法保持原有的质量,直接影响产品的质量,从而影响市场竞争力和经济效益[2 ],而干燥是一种常见的有效延长果蔬保质期的方式。水分活度和含水量是影响包括微生物安全性在内的理化和感官特性的重要参数,对预测食品或新鲜农产品的稳定性很重要。食品(如新鲜水果、蔬菜和谷物)中的游离水的可用性可导致引发不良质量变化[3 ],干燥既可降低果蔬产品的水分活度,又可有效抑制微生物的生长和酶的活性[4 - 5 ]。在实际干燥阶段之前,先进行选择、清洗、脱盐和减小蔬菜的尺寸等预处理步骤,为了保持蔬菜的质量,经常采用诸如漂烫、酸处理和涂层应用等技术[6 ]。尽管工业化干燥过程经过优化以最大限度地保持食品質量,但预处理和干燥都可能降解某些营养素,尤其是不耐热营养素,如类黄酮、类胡萝卜素和维生素[7 - 8 ],而不同的干燥方法和参数对干制品的质量影响很大。

马茵菜是甘肃省武威市天祝县民间常采食的一种特色山野菜,山野、杂草地、山沟、路旁等均有野生,当地采食历史悠久。其营养成分非常丰富,含有各种维生素、膳食纤维、钙、铁、镁、锌、锰、硒等多种营养元素,因而作为特色养生山野菜被多家当地农产品公司加工销售。干制后的马茵菜不仅成品体积缩小,质量变轻,同时能有效抑制微生物的生长和繁殖,便于食用、运输和销售。目前,尚未发现国内外关于马茵菜的研究报道,而在脱水马茵菜的研究领域尚属空白。我们选用新鲜野生马茵菜为原料,进行了热风干燥、太阳能干燥、真空干燥和真空冷冻干燥 4 种干燥方法对马茵菜干品的色泽、营养成分、复水性能等方面影响的研究, 以探讨适合脱水马茵菜加工的干燥方法及工艺, 旨在为脱水马茵菜的工业化生产加工提供参考。

1 材料与方法

1.1 主要材料与设备

1.1.1 试验材料 试验材料为人工采摘自武威市天祝县5 — 7月份山林间的野生马茵菜。选择植株大小均一,色泽均匀,成熟度一致,无伤、虫、病害的马茵菜,将经过挑选分拣、去除根部、清洗后的新鲜马茵菜(24 h以内采摘)切分成3.0~4.0 cm的小段,然后按试验设计进行护色处理,再放置在1 g/kg无水碳酸钠溶液中常温浸泡0.5 h,然后用流水冲洗干净,再在(92±1) ℃护绿液中漂烫70 s后捞出,立即用2~6 ℃的冰水迅速冷却至中心温度10 ℃以下,捞出沥水后备用。

1.1.2 主要试剂 试验采用的主要试剂植酸钠(食品级),由河南华悦化工产品有限公司生产并提供;D-异抗坏血酸钠(食品级),由江西省德兴市百勤异Vc钠有限公司生产并提供;无水碳酸钠、氯化钠、碳酸氢钠(食品级)均由浙江巨化新联化工有限公司生产并提供;乙醇(分析纯),由天津市富宇精细化工有限公司生产并提供;丙酮(分析纯),由天津市富宇精细化工有限公司生产并提供;石英砂(实验试剂),由天津市大茂化学试剂厂生产并提供。

1.1.3 主要仪器和设备 DHG-9145A型电热恒温鼓风干燥箱由上海一恒科学仪器有限公司生产, DZF-6020型真空干燥箱由上海一恒科学仪器有限公司生产,农副产品太阳能干燥装置由甘肃省农业科学院农产品贮藏加工研究所自主研制,FD-1-50型真空冷冻干燥机由北京博医康实验仪器有限公司生产,CR-400型色差计由日本柯尼卡公司生产,UV2400紫外可见分光光度计由上海舜宇恒平科学仪器有限公司生产,TGL-16LM高速冷冻离心机由湖南星科科学仪器有限公司生产,HH-4 型数显恒温水浴锅由上海梅香仪器有限公司生产,BL-2200H电子天平由日本岛津公司生产。

1.2 试验方法

1.2.1 不同干燥方法的工艺流程 原料→分选→清洗→切分→碱液浸泡→护色液漂烫→迅速冷却→热风干燥/太阳能干燥/真空干燥/真空冷冻干燥→成品

1.2.2 不同干燥处理方法及干燥条件 ①热风干燥。烘箱热风干燥温度为50 ℃,鼓风条件下进行干燥,干燥时间8 h。②太阳能干燥。在自建的太阳能干燥车间进行昼夜连续干燥,温度为20~50 ℃,干燥时间3 d。③真空冷冻干燥。用真空冷冻干燥机干燥样品,冷阱温度-52~-47 ℃,真空度8~18 Pa,干燥时间24 h。④真空干燥。用真空干燥机组干燥样品,干燥温度为50 ℃,真空度8~18 Pa,干燥时间36 h。

1.2.3 品质指标测定方法 叶绿素含量测定采用分光光度计比色法,参考张丽华等[9 ]的方法,略有改动。采用分光光度法测定处理后样品的叶绿素含量,具体步骤:在分析天平上称取0.1 g样品,剪碎,置研钵中,加入95 %乙醇10 mL,加入少量石英砂,研磨成匀浆至叶片组织变白即可,静置2~3 min,过滤,用少量95%乙醇冲洗研钵3次过滤入容量瓶,最后将滤液用95 %乙醇定容至25 mL,以95%乙醇为对照,利用紫外可见分光光度计分别在665 nm和649 nm波长下测定该色素液的吸光度,并根据公式计算叶绿素总含量值,重复3次取平均值。

色泽测定用测色色差计 LAB 测定样品, 应用CIE-L*a*b*表色系统。目前国际上通常用亨特(Hunter)标度来检测色泽,L*值(Lightness,亮度)越大,颜色越亮,L*=0表示黑色,L*=100表示白色;a*值(redness,红色度)代表红色与青绿色相比的程度,其值越大表示绿色损失越严重;从绿到红a*值为-80~100;b*值(yellowness,黄色度)代表黄色与蓝色相比的程度,其值越大颜色越黄,从蓝到黄b*值在-80~70间变化[10 - 11 ]。试验测定的颜色参数分别为 L*(亮度值)、a*(红绿值)和 b*(黄蓝值),以表征野生马茵菜干燥前后颜色的变化。

干制品复水比测定时 分别称取不同方式制备的马茵菜干样5 g,记为 G 干,取 800 mL 烧杯8只, 4只内装 500 mL 沸水(92±1) ℃,其余4只内装 500 mL 自来水(25±1) ℃, 将称重后的马茵菜干样迅速置于各烧杯中浸泡,用恒温水浴锅保温,每隔 5 min 捞出,沥水 2 min,用滤纸吸干水分,称重得到 G 复,45 min 后结束,用公式计算复水比,重复3次取平均值。

含水量的测定参照 GB 5009.3 — 2016《食品安全国家标准 食品中水分的测定》的方法, 灰分含量的测定参照 GB 5009.4 — 2016《食品安全国家标准 食品中灰分的测定》的方法,钙含量的测定参照 GB 5009.92 — 2016 《食品安全国家标准 食品中钙的测定》的方法,铁含量的测定参照 GB 5009.90 — 2016《食品安全国家标准 食品中铁的测定》的方法,钾、镁含量的测定参照 GB 5009.268 — 2016《食品安全国家标准 食品中多元素的测定》的方法,锌含量的测定参照 GB 5009.14 — 2017《食品安全国家标准 食品中锌的测定》的方法,硒含量的测定参照 GB 5009.93 — 2017《食品安全国家标准 食品中硒的测定》的方法,锰含量的测定参照 GB 5009.242 — 2017《食品安全国家标准 食品中锰的的测定》的方法。总糖含量的测定采用蒽酮比色法,蛋白质含量的测定采用考马斯亮蓝染色法,Vc 含量的测定采用分光光度法[12 - 13 ]。

1.3 数据处理

试验所有指标测定均重复 3 次,数据均为 3 次平行测定的平均值。采用 Excel 2007、SPSS 22. 0 对数据进行整理与分析,采用 Duncan 法进行差异显著性检验,显著性水平 P≤0.05。

2 结果与分析

2.1 不同干燥处理方法对马茵菜色差的影响

颜色是代表绿色蔬菜及其加工制品质量的一个重要指标,叶菜类干制品的色泽以接近天然色泽最为理想,而色泽变化是影响其品质与市场价值的一个非常重要的因素。马茵菜的色泽在加工过程中极易发生褪色或变色,同时干燥过程中美拉德反应的进行也会造成部分褐变,影响产品的色泽,导致马茵菜的色泽由鲜绿色变成墨绿色、橄榄色、黄褐色甚至无色,严重影响产品的质量。不同干燥方法对马茵菜的色差值 L*值 、a*值 和b* 值的影响也不同(表1)。

从表1 可以看出, 新鲜马茵菜的 L* 值最大,a* 值最小,b*值最大,色泽较为鲜亮,即绿色度和黄色度高。比较不同干燥处理方法的色差值,L*值真空冷冻干燥处理最大,其次是热风干燥处理,太阳能干燥处理和真空干燥处理较为接近。a* 值中真空冷冻干燥最小,其余3种干燥处理方式a*值较大且较为接近,而a* 值越大绿色损失越严重。比较可知,真空冷冻干燥的 L* 值最大,a* 值最小,b*值最大,即色泽较为鲜亮,与新鲜马茵菜最为接近,这证实在低温和真空下操作的真空冷冻干燥,可以有效地防止叶绿素的分解,极大抑制了氧化褐变和非酶褐变反应。而热风干燥处理与真空干燥处理在加热过程可能引发酶褐变、氧化型褐变,以及叶绿素降解,使得 a* 值升高。相较于真空干燥处理,热风干燥处理过程干燥时间短,故a* 较真空干燥处理低。 而经太阳能干燥处理的马茵菜的 L* 值最小,a* 值最大,b*值最小, 即色泽较灰暗、浓绿, 这与马茵菜在太阳能干燥过程中温度不恒定,并且干燥过程时间最长及发生氧化褐变有关,干燥温度越高,时间越长,褐变越严重[14 ]。

2.2 不同干燥处理方法对马茵菜叶绿素含量的影响

马茵菜的绿色来源于叶绿素,叶绿素是非常不稳定的非水溶性色素物质,加工过程中由于光、热、pH等条件变化引起组织细胞中叶绿素结构被破坏进而分解生成叶绿醇、叶绿酸等物质而发生褪色或变色,严重影响产品的质量,是绿色蔬菜加工中一个亟待解决的问题[15 ]。如图1所示,干燥方法对叶绿素的含量影响较大,热风干燥、 太阳能干燥、真空冷冻干燥和真空干燥的马茵菜的叶绿素含量分别为 6.04、4.58、11.77、5.43 mg/g。真空冷冻干燥的叶绿素含量最高,且显著高于其他处理。太阳能干燥的马茵菜叶绿素含量最低且与真空干燥及热风干燥无显著差异,这与马茵菜在干燥过程的叶绿素分解、酶促及美拉德反应而产生褐变有关[14 ]。

2.3 不同干燥处理方法对马茵菜营养成分及矿质元素的影响

2.3.1 不同干燥处理方法对马茵菜营养成分的影响 野生馬茵菜中营养素较为丰富,干制过程中会发生一些化学成分的变化,干燥时间、干燥温度不同,营养成分变化的程度也不一样。从表2可以看出,不同干燥处理方法对马茵菜营养成分变化的影响有明显差异。各干燥处理之后的马茵菜含水量均在80 g/kg以下,真空冷冻干燥之后的马茵菜含水量只有(42.3±2.8) g/kg。水分含量是影响果蔬腐败变质的主要因素,也是衡量产品耐贮性的重要指标之一, 冷冻干燥的蔬菜制品的含水量一般要求在60 g/kg以下,其余干燥方法的含水量一般要求在80 g/kg以下才能保证产品品质且耐贮性较好[16 ] 。真空冷冻干燥的脱水蔬菜在常温下可存放 3~5 a,若置于-18 ℃条件下,可贮存 10 a以上[17 ]。

漂烫是马茵菜干制品加工过程中的重要工序,通常蔬菜加工中,漂烫是常用的控制酶促褐变的预处理方法,适度漂烫能较好的保持蔬菜品质[18 ] 。但在高温下进行的漂烫会影响蔬菜的蛋白质结构和游离氨基组成,造成可溶性糖部分溶出,且干燥过程中的酶促和美拉德反应也会进一步造成游离氨基酸和还原性糖的流失[19 ] 。

从表2还可以看出,太阳能干燥处理后马茵菜的总糖含量最高,热风干燥处理与真空干燥处理后马茵菜的总糖含量差异不明显,但显著高于真空冷冻干燥处理,这可能是由于干燥过程中长时间的高温加速了糖类的溶出所致[20 ]。4种干燥处理方式的马茵菜蛋白质含量均差异显著,真空冷冻干燥的效果最佳,这可能是因为真空冷冻的低温、真空条件使生理生化反应速率降低,抑制了因氧存在和高温而引起的各种氧化败坏导致蛋白质的大量降解。太阳能干燥的马茵菜蛋白质含量最低,这与其长时间暴露的环境不无关系。Vc 本身的理化稳定性差,在高温有氧环境中容易分解,马茵菜经漂烫和干燥过程中,Vc会很快氧化分解[21 ],导致干燥处理后Vc 含量大幅度下降。由图 2 知,真空冷冻干燥的Vc含量最高,且显著高于其他处理,其次是真空干燥,再次是热风干燥,太阳能干燥后Vc含量最低。说明在低温和真空下进行操作可以保护易氧化成分,有效减缓Vc分解。

2.3.2 不同干燥处理方法对马茵菜矿质元素的影响 从表3可以看出,干燥处理方法对马茵菜灰分含量的影响差异不大,为110.0~117.0 g/kg。不同干燥处理方法所干燥的马茵菜矿物质含量均很高,其中钙、铁、锰、镁、锌元素热风干燥后矿物质元素保留最多,真空冷冻干燥处理较低,真空干燥和太阳能干燥差异不大,可能与干燥时长有关。钾、硒元素真空冷冻干燥含量最高。

总的来看,真空冷冻干燥处理方法所干燥的马茵菜除总糖含量稍低外,其余各项营养成分和矿质元素的指标均显著高于其它干燥方法,这可能是因为低温、真空条件下各种化学反应速率低,能有效防止热敏性物质的分解,保护易氧化成分,使冻干产品的营养成分损失较小[22 ]。真空干燥和热风干燥的产品在营养指标含量上次于冷冻干燥,而太阳能干燥后的马茵菜营养物质损失最为严重。表明干燥过程中应降低温度或减少加热时间,以避免基本成分的较大损失。

2.4 不同干燥处理方法对马茵菜复水性的影响

蔬菜干制品常需复水后才可食用。复水即将脱水蔬菜放入水中浸泡一段时间后,使水分尽可能被重新吸收的过程,复水比可以衡量复水后蔬菜的复水效果。干燥方法、干燥条件、复水方式、复水条件等因素对果蔬干制品食用品质影响较大[23 ]。由于干燥过程是一个不可逆转的变化过程,因此复水后的蔬菜不可能完全恢复到干制前的品质,提高蔬菜干制品的复水比能够有效的提高蔬菜的复水效果及复水后的食用品质[24 ]。采用不同干燥方法干燥后的马茵菜在沸水(95 ℃)和冷水(25 ℃)中复水比的变化如图2、图3 所示。

由图 2、图3 可知,复水比均随复水时间的延长而升高,复水速率随着复水温度提高而加快。用沸水复水时,样品在前 5 min 内由于吸水重量急剧增加,使复水比达到一个较高值,之后随着时间增加缓慢升高。而用冷水复水时,样品在前 15 min 内复水比迅速增大,达到一个较高值,之后随着时间增加缓慢变化,即马茵菜组织能吸收的水分已逐渐接近饱和。说明在干燥过程中,马茵菜内部发生了不可逆转的细胞破坏和错位,导致细胞完整性丧失,毛细管收缩,组织结构塌陷,从而降低亲水性能[25 ]。不同干燥方法制备的马茵菜干制品的复水比在复水初期增大较快,后期变化不大,且变化趋势一致。其中,真空冷冻干燥的马茵菜始终保持最好的复水性能,真空干燥和热风干燥的复水性次之,太阳能干燥的产品复水性能相对较差。果蔬在冷冻干燥过程中,由于水分先冻结后直接升华,形成稳定的固体骨架,基本保持不变,固态冰晶升华成水蒸气后在食品物料中留下大量空隙,形成干燥的海绵状多孔性结构,同时干制品不失原有的固体结构,保持着原有的形状[26 ] ,因此产品具有理想的复水性。真空干燥、热风干燥及太阳能干燥过程中,水分逸出马茵菜表面时内部的塌陷作用加上高温加热环境造成皱变、萎缩变 形[27 ],复水性能变差,样品的持水性及细胞结构会对复水率产生较大的影响。

3 结论

试验结果表明,不同干燥处理方法对马茵菜色泽和叶绿素含量的影响不同,其中以真空冷冻干燥处理的 L* 值最大,a* 值最小,b*值最大,即色泽较为鲜亮,与新鲜马茵菜最为接近,叶绿素含量最高;热风干燥处理与真空干燥处理次之;而经太阳能干燥处理的马茵菜的 L* 值最小,a* 值最大,b*值最小,叶绿素含量最低。这证实在低温和真空下操作的真空冷冻干燥,可以有效地防止叶绿素的分解,极大降低了氧化褐变和非酶褐变反应。而热风干燥与真空干燥在加热过程可能引发酶褐变、氧化型褐变,以及叶绿素降解,使得 a* 值升高。太阳能干燥时间最长,得到的马茵菜干制品色泽较灰暗、浓绿。在总糖含量上,太阳能干燥处理后的马茵菜总糖含量最高,热风干燥处理与真空干燥处理的总糖含量差异不明显,但显著高于真空冷冻干燥处理。在蛋白质含量和Vc 含量方面,真空冷凍干燥处理的蛋白质含量和 Vc 含量最高,且显著高于其余处理,其次是真空干燥处理和热风干燥处理,太阳能干燥处理后的蛋白质含量和 Vc含量最低。干燥处理方式对灰分影响差异不大,不同干燥方法所干燥的马茵菜矿物质含量均很高,在低温和真空下进行操作可以保护易氧化成分,干燥过程中应降低温度或减少加热时间,从而避免基本成分的较大损失。对于野生马茵菜干制品的营养成分和产品品质的保存而言,真空冷冻干燥处理是相对最佳的方式。从复水性来讲,不同干燥方法中真空冷冻干燥处理的复水性能优于热风干燥处理、太阳能干燥处理和真空干燥处理,复水的前 5~15 min 内复水比迅速增大,达到一个较高值,之后随着时间增加缓慢变化。用沸水进行复水需要时间短,复水比大于冷水复水比。

参考文献:

[1] A REYES P,MOYANO,J PAZ. Drying of potato slices in a pulsed fluidized bed[J]. Drying Technology,2007,25(6):581-590.

[2]STEFANO CURCIO,MARIA AVERSA. Influence of shrinkage on convective drying of fresh vegetables:A theoretical model[J]. Journal of Food Engineering,2014(123):36-49.

[3] LIM E.R. SHIN,WAHIDU ZZAMAN,YEOH TOW KUANG,et al. Influence of dehydration techniques on physicochemical,antioxidant and microbial qualities of Ipomoea aquatica F-orsk.:An underutilized green leafy vegetable[J]. Journal of Food Processing and Preservation,2015,39(6):1118-1124.

[4] 邵春霖,孟宪军,毕金峰,等. 不同干燥方法对蓝莓品质的影响[J]. 食品与发酵工业,2013,39(11): 109-113.

[5] SHAO C L,MENG X J,BI J F,et al. Effect of different drying methods on the quality of blueberry[J]. Food and Fermentation Industries,2013,39(11):109-113.

[6] OLIVEIRA S M,BRAND?魨O T R S,SILVA C L M. Influence of drying processes and pretreatments on nutritional and bioactive characteristics of dried vegetables:A Review[J]. Food Eng. Rev. 2016,8:134-163.

[7] Chindapan N,Niamnuy C,Devahastin S. Nutritionaland toxicological aspects of the chemical changes of food components and nutrients during drying. In handbook of food chemistry;springer[M]. Berlin:Heidelberg,Germany,2015:1-27.

[8] VAN BUREN LEO,GR?譈N CHRISTIAN H,BASENDOWSKI SILKE,et al. Nutritional Quality of Dry Vegetable Soups[J]. Nutrients,2019,11(6):1270-1281.

[9] 张丽华,李顺峰,刘兴华,等. 猕猴桃果浆中叶绿素和颜色的热降解动力学[J]. 农业工程学报,2012,28(6):289-292.

[10] 张建琪,杨文宇,石冬俊,等. 黑果枸杞色素在水溶液中的降解动力学及护色剂的筛选[J]. 食品科学,2016,37(19):94-99.

[11] 马正强,崔灵绸,张贝贝,等. 热烫处理对香椿叶绿素及颜色的影响[J]. 中国食品学报,2017,17(1):179-185.

[12] 赵 刚,樊廷录,李尚中,等. 集雨保墒措施对陇东黄土旱塬区红富士苹果产量与品质的影响[J]. 甘肃农业科技,2018(9):52-55.

[13] 邹 琦. 植物生理学实验指导[M]. 北京:中国农业出版社,2000.

[14]MEDENI MASKAN. Microwave/air and microwave finish drying of banana[J]. Journal of Food Engineering,2000,44:71-78.

[15] 杨 莹,韩延超,郜海燕,等. 干燥方法对救心菜品质的影响[J]. 浙江农业学报,2018,30(6):1050-1055.

[16]尹旭敏,张 超,马 强,等. 3 种干燥方法对茶树菇干制品质的影响[J]. 西南农业学报, 2013,26(3):1218-1222.

[17]杨 华,杨性民,孙金才. 不同干燥方法對西兰花蔬菜粉品质的影响[J]. 中国食品学报,2013,13(7):152-158.

[18] GUIDA V,FERRARI G,PATARO G,et al. The effects of ohmic and conventional blanching on the nutritional,bioactive compounds and quality parameters of artichoke heads[J]. LWT-Food Science and Technology, 2013,53(2):569-579.

[19] GAMBOA-SANTOS J,SORIA AC,VILLAMIEL M,et al. Quality parameters in convective dehydrated carrots blanched by ultrasound and conventional treatment[J]. Food Chemistry,2013,141(1): 616-624.

[20]SONG J Y,AN G H,KIM C J. Color,texture, nutrient contents, and sensory values of vegetable soybeans [Glycine max (L.) Merrill] as affected by blanching[J]. Food Chemistry,2003,83(1):69-74.

[21] 宁正祥. 食品成分分析手册[M]. 北京:中国轻工业出版社,1998.

[22] 范明月,吴 昊,朱俊向,等. 干燥方法对南瓜粉物化特性及抗氧化活性的影响[J]. 中国食品学报,2013(12):109-114.

[23] 彭天舒. 几种可食用保水性物质对提高茄子复水性的影响研究[D]. 长春:吉林农业大学,2017.

[24]M K KROKIDA,C PHILIPPOPOULOS. Rehydration of dehydrated food[J]. Drying Technology,2005,23(5):115-119.

[25] KROKIDA MK,MARINOS-KOURIS D. Rehydration kinetics of dehydrated products[J]. Journal of Food Engineering,2003,57(1):1-7.

[26] PEI F,SHI Y,MARIGA A M,et al. Comparison of freeze-drying and freeze-drying combined with microwave vacuum drying methods on drying kinetics and rehydration characteristics of button mushroom(Agaricus bisporus) slices[J]. Food and Bioprocess Technology,2014,7(6):1629-1639.

[27] 孙小静,刘 军,邹宇晓,等. 干燥方法对脱水桑叶品质的影响[J]. 中国食品学报,2016,16(10):139-146.

(本文責编:郑立龙)