超声波激励不同厚度平板对纸张干燥均匀性的影响

2019-09-10侯顺利孔祥玺门鑫杨恒

侯顺利 孔祥玺 门鑫 杨恒

摘要:纸张干燥的均匀性关乎纸张的质量问题,为了探究超声波振板接触式干燥纸张的效果,采用有限无法分析了超声波激励不同厚度平板振动特性,并对干燥过程中纸张的区域脱水效果和表面温度变化进行了实验研究。结果表明,超聲波激励平板厚度2 mm时能够较为均匀地分布超声声场能量;在超声波作用20 s内,纸张不同区域的脱水率偏差在0.5%之内,表面温度随干燥时间的增加升温平缓,满足纸张干燥要求。

关键词:超声波;纸张干燥;板厚;脱水效果;干燥均匀性

中图分类号:TS734+.8

文献标识码:ADOI: 10. 11980/j.iSsn.0254-508X.2019. 12. 006

对于从事造纸行业的工作者而言,一项重要的工作就是通过技术进步制造先进装备并应用到造纸环节中来达到节能减排的目的[1]。在造纸过程中,耗能最大的环节为纸机干燥部,整个干燥部的设备费用与动力消耗均花费整台纸机的一半以上,同时其干燥纸张所消耗的蒸汽费用占纸张生产成本的1/6左右,对纸机干燥部进行优化升级,对于造纸工业降低生产成本和节能减排有着十分重要的意义[2-3]。

超声波作为一种特殊的能量,是一种频率高于20000 Hz的声波,其特点主要表现为:方向性好,穿透能力强,易于获得较集中的声能。因而近些年来研究快速节能干燥的学者对超声波作用效果极为青睐[4],Peng等人[5]采用超声波干燥织物,结果表明超声波可大大缩短干燥时间和能耗;Garciaperez等人[6-7]对胡萝卜、茄子和苹果片进行了超声波干燥处理,研究表明超声波干燥能够有效地增加水分的扩散性,加快干燥进程;M aria等人[8]也研究了超声波对胡萝卜的干燥,结果表明超声波能够降低干燥过程中的外部阻力从而强化了胡萝卜表面的传质能力,大大缩短干燥过程;曾祥媛等人[9]研究了超声波干燥猕猴桃,发现超声波干燥单位能耗低且处理后的产品质地品质好;赵芳等人[10]分析了超声波处理污泥的过程,结果表明超声波可以促进自由水的扩散,加速污泥干燥速率,缩短干燥时间。以上研究表明,超声波干燥主要应用于有着高孔隙率的被干燥物上且干燥效果显著。

目前,具有高孔隙率特征的纸张采用超声波干燥的研究还处于空白阶段。一种新技术能否很好地应用,其可操作性是这项技术的保障。超声波干燥纸张技术的关键点是干燥均匀性即纸张横向区域湿度和温度变化一致,关乎纸张质量[11]。考虑到空气中超声衰减度高[12],本研究采用超声波振板接触式干燥方式,研究超声波激励不同厚度平板对纸张干燥均匀性的影响,为后续研究提供实验基础。

1板面振动特性分析

1.1超声波激励振板的声场特性

超声波属于声波的一种,图1所示为超声波换能器激励平板的暂态声场,该声场由直达波B1B2,边缘纵波A1BQP2、A2B2P1,边缘横波D1J1G2、D2J2G1,头波A1E1、A2E2、P1K2、P2K1以及表面波R1、R2、R'1、R'2等部分组成,这些波的强弱不一样,其作用效果还需要进一步研究[13]。

1.2有限元控制方程

ANSYS Workbench中谐响应模块能够很直观地分析线性结构承受简谐载荷时的稳态响应。超声波换能器在给定频率下,以简谐变化载荷作用平板,研究平板表面振动特性,其通用方程表示为式(1)。 [M]{u}+[C]{u}+[K]{u}={F(t)(1) 式中,[M]为系统质量矩阵;[C]为系统阻尼矩阵;[K]为系统刚度矩阵;{u}为系统位移向量;{F}为载荷力向量.

[F]矩阵和{u}矩阵是简谐的,频率为w,复数形式表示为式(2)和式(3)。

{F)={FmaxeiΨ}eiwt=({F1)+i{F2))eiwt

(2){u)={umax eiΨ)eiwt=({u1)+i{u2))eiwt

(3)式中,Fmax为力幅值;i=√-1;Ψ为力函数的相位角;实部F1=Fmaxcosφ;虚部F2= Fmaxsinφ;umax为位移幅值;φ为位移函数的相位角;实部u1=umaxcosφ;虚部u2=umaxsinφ。

将式(2)和式(3)代入式(1)中,得谐响应分析运动方程见式(4)。 (-ω2[M]+iω[c]+[K])({u1}+i{u2}) (4)

({F1)+i{F2})

式中,在结构参数给定及网格生成后[M]、[C]、[K]就完全唯一确定,给定作用力F则可以得出板面在振动频率下的谐响应特性[14]。

1.3模型建立

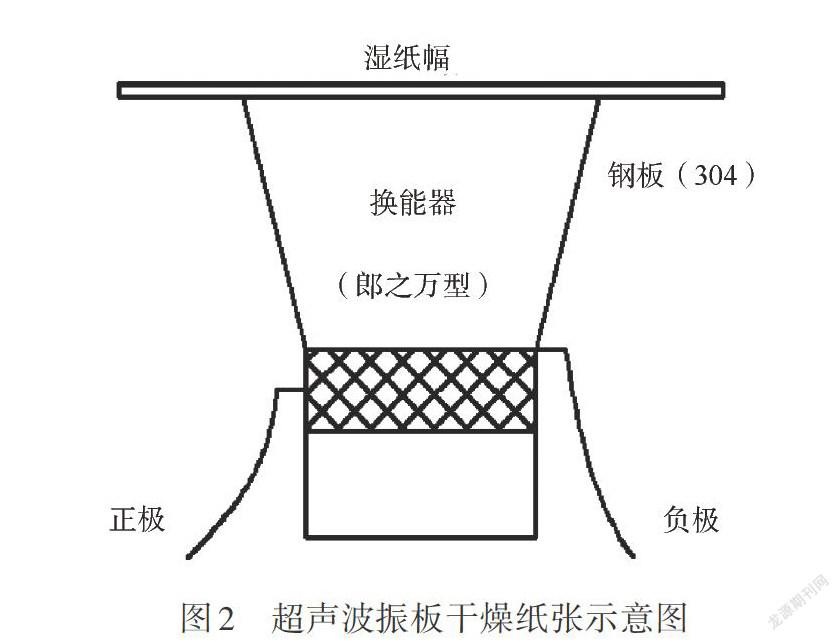

图2所示为超声波振板干燥纸张的示意图。干燥原理为:输入电信号激励超声波换能器,换能器驱动平板振动,平板辐射超声波场以完成对其表面的湿纸幅脱水。平板与换能器之间采用粘接力强、疲劳强度高、较高温度和湿度环境的AB特制胶粘接,构建模型时可忽略[14]。钢板采用304不锈钢(规格为100 mmx100 mm)。采用Solidworks软件建立超声波振板三维模型,如图3所示。

1.4参数设置与网格划分

换能器的前后盖板采用硬铝材料,压电陶瓷采用PZT-4材料,平板采用304不锈钢,材料参数见表1。导入ANSYS Workbench中谐响应分析模块,定义材料属性,采用自适应网格划分。

1.5不同板厚下换能器的工作频率

从文献[15]可知,应用在工业上的超声波被严格分为两个区域——低强度和高强度。频率约在20—40 kHz下的应用属于高强度,用于干燥和脱水。同时考虑到超声波在物料中的衰减度及超声波空化效应临界阈值适中,实验中超声波频率设定在低频段,对应不同板厚调节到适应板厚的最佳频率即达到相应板厚下的最大出雾量。通过在平板表面附着一层水膜,调节超声波发生器的输出频率,换能器激励平板使得水膜被打破,且以水雾的形式向上运动,以水雾量的多少判断厚度在1.0、1.5、2.0、2.5、3.0、4.0、5.0 mm 7种规格平板下超声波发生器工作的最佳频率。实验结果见表2。

1.6仿真结果分析

板子采用自由边设计,图4为不同板厚的板面振动响应图。

由图4可知,超声波激励不同厚度的平板状态相同,中间振幅最高,随着与中心点的距离增大板面振幅变小,且每種振幅有一定的幅宽。选取平板中心为原点,沿着对角线一边取振幅值,采用归一化处理数值,见图5。由图5可知,平板表面最大幅值的幅宽与换能器前端面( φ59 mm)等面积。随着与中心点距离的增加,板面的振动幅度逐渐降低且两者为一次函数关系。在板厚为2 mm时,振幅下降的速度较为平缓,此时能够较为均匀的分布振动能量。

2实验

2.1材料与方法

2.1.1实验材料

选取市场上常用的书写用纸,定量55 g/m2,漂白化学纸浆。

2.1.2实验系统与装置

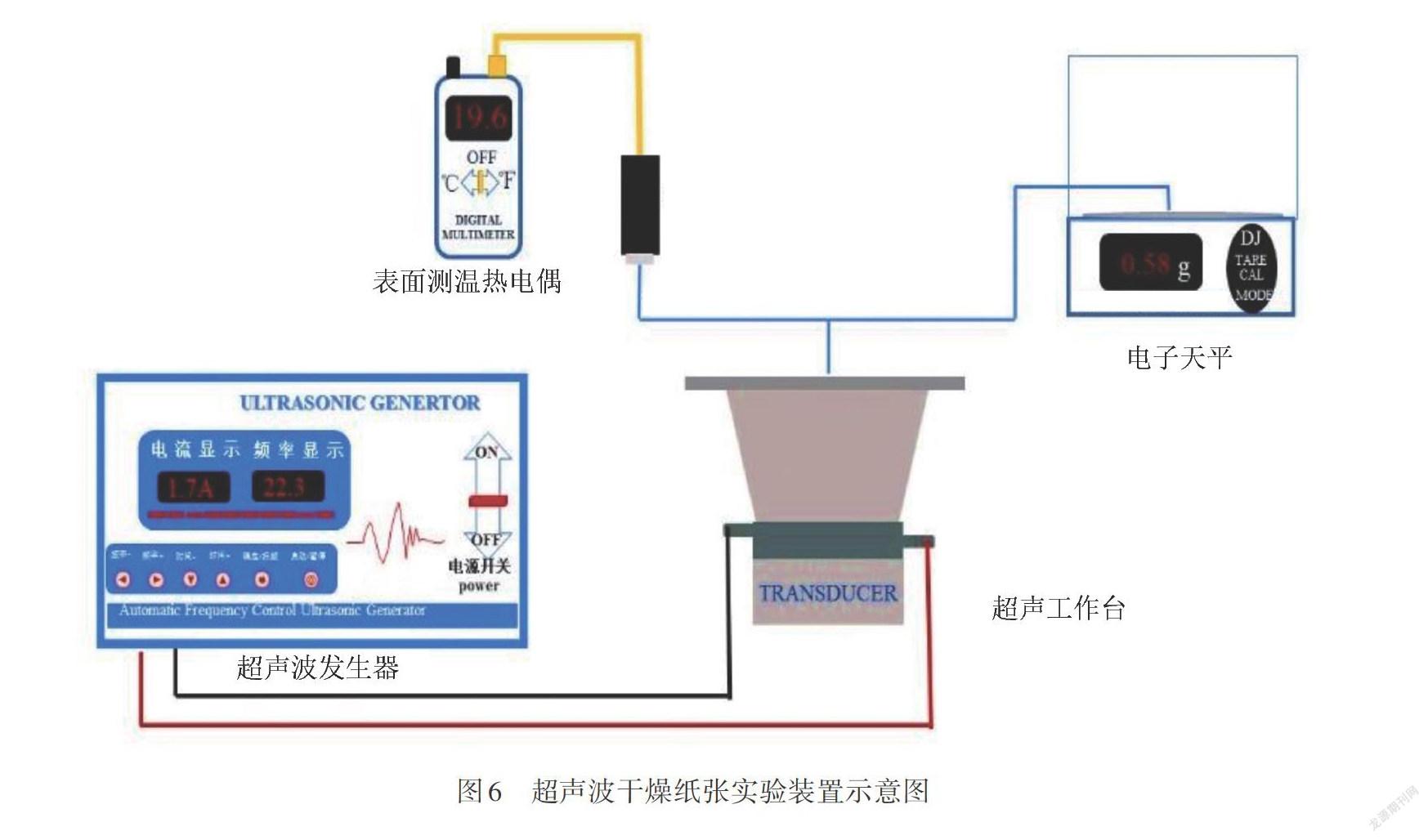

为了探究超声波对纸张干燥均匀性的影响,采用超声波发生器(频率可调)、超声波换能器(郎之万型)、DJ-series电子天平、PM6501表面测温热电偶、304不锈钢平板等设备与仪器搭建的超声波干燥纸张实验装置示意图如图6所示。

2.1.3纸张测量区域划分

(1)纸张脱水测量区域划分

根据超声波激励平板的响应特性,考虑到纸张的水分指标为一个统计值,因而将纸张分区域进行干燥以获取每个区域的干燥脱水效果,来判断湿纸幅干燥时脱水是否均匀。将规格为95 mmx95 mm的纸张从里向外分为3个区域,并标记为A、B、C,记为纸张脱水测量区域见图7。

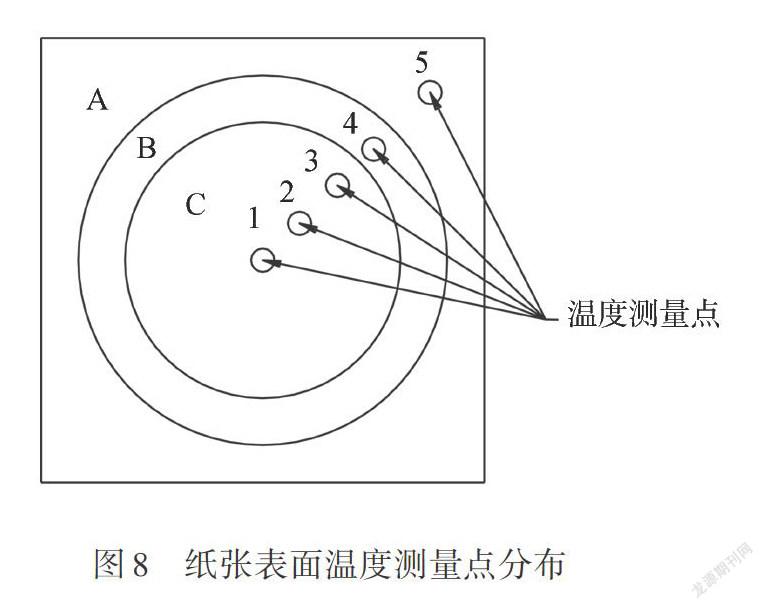

(2)纸张表面温度测量点分布

纸张表面温度的均匀性也是干燥过程中需要考虑的因素之一。如果纸张表面温度初期升高过快和纸张横向温度相差过大会使得纸张质量严重受损。为了探究超声波干燥过程中纸张表面温度的变化情况,考虑到声场的特性,因而选取纸张表面的5个特征点进行测量,如图8所示。

2.1.4超声波干燥脱水率

超声波干燥脱水率△X为干燥前后纸张含水率的差值,计算见式(5)。

△X= X0 -X1

(5)

式中,X0为干燥前的纸张含水率,%;X1为干燥后的纸张含水率,%。

纸张含水率的计算见式(6)。

X=m1-m2/m1 x 100%

(6)

式中,X为无量纲纸张含水率,%;m1为干燥前纸张质量,g;m2为干燥后纸张质量,g。

2.1.5实验过程

(1)纸张区域脱水效果实验

取定量55 g/m2的书写纸若干张,按实验要求处理纸张,并记录不同区域的纸张初始质量;将测量纸张在水中浸泡30 min,取出用毛毯吸干表面的水,采用电子天平称量此时纸张质量,计算纸张初始含水率,随后放入保鲜袋中恒温恒湿保存;调节超声波振板在不同厚度下的最佳工作参数,在相同作用时间下分别对A、B、C 3个区域进行脱水处理,记录干燥后纸张质量,重复3次取平均值。

(2)纸张表面温度测量

采用上述的方法处理纸张,调节超声波振板在不同厚度下的最佳工作参数,对纸张进行干燥,干燥结束后测量纸张表面温度值,重复3次取平均值。

2.1.6实验误差

误差的主要来源在于纸张测量的过程,实验所用电子天平的测量精度为0.01 g,表面热电偶的测量精度为0.01℃。

2.2结果与分析

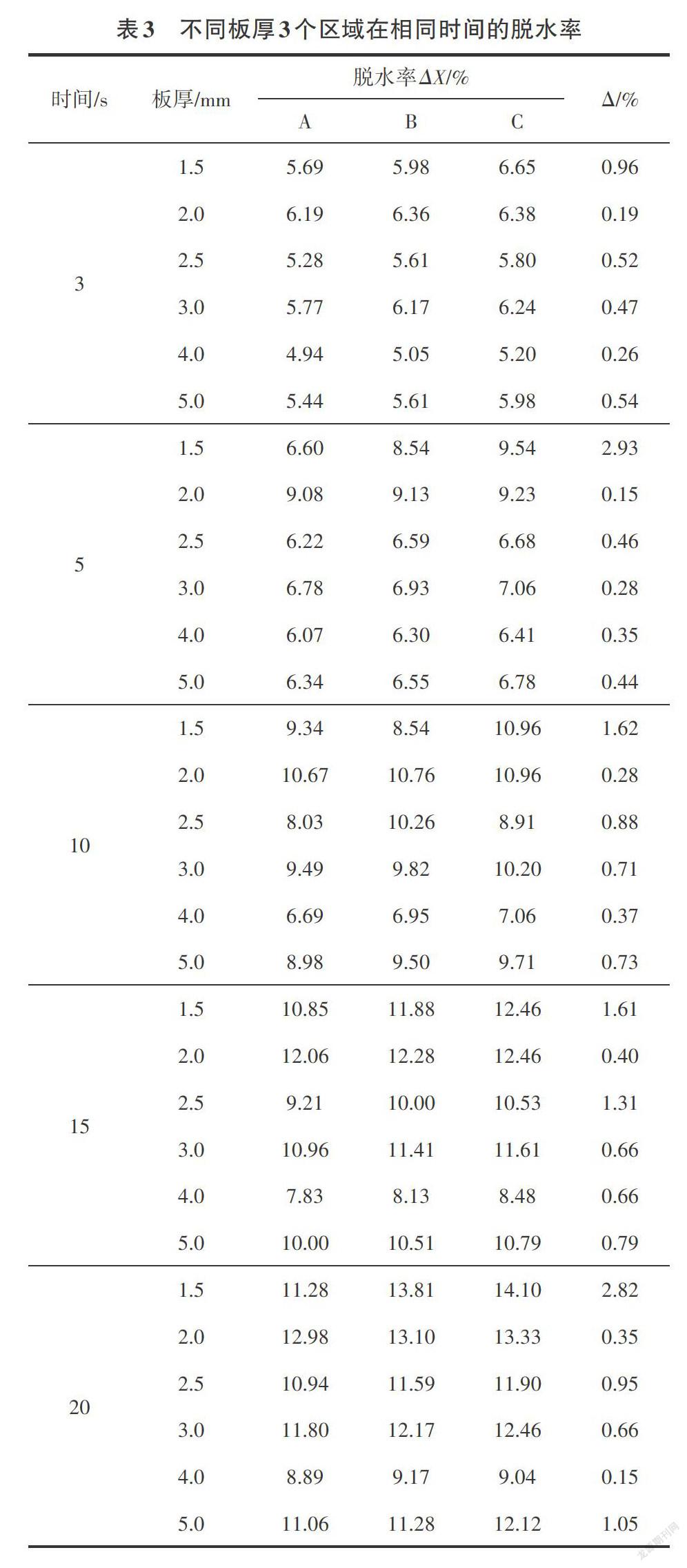

2.2.1不同板厚下3个区域的脱水效果

快速节能干燥是将超声波干燥技术引进造纸干燥环节的主要目的,因而纸张在超声波场中停留的时间不宜太长。表3为不同板厚下纸张各个区域在超声波作用20 s内的脱水率。其中,△为3个区域脱水率最大值一最小值。

在实验过程中,在板厚为1.0 mm时,超声波激励平板传递振动能量过大使得湿纸幅表面出现孔洞的纸病,这使得干燥后纸张的性能大大降低,因而1.0 mm板厚不宜采用。

由表3可知,在超声波振板功率密度为0.6 W/cm2.待干燥纸张初始含水率为60%(湿基含水率),不同板厚的超声波振板处于最佳工作频率,超声波换能器激励平板厚度为2.0 mm时,纸张的A、B、C3个区域的脱水率最大,脱水效果基本同步,波动范围在0. 5%之内,满足纸张脱水均匀生产要求。此板厚下声场强度分布较为均匀,能够将超声波的振动能量均匀地传播开来。

超声波干燥效果尤为显著,在较短的时间内能够将纸张的含水率大幅度降低。但由表3也可知,不同板厚的超声工作台的干燥能力(即每秒的干燥速率)随着纸张在声场停留时间的增加而下降,一方面是由于湿纸幅含水率的减少,使得超声波作用降低,这与李盼盼等人[16]研究超声波强化多孔纤维干燥的结论一致;另外一方面因为随着干燥时间的增加,湿纸幅的质量和与振板表面的贴合程度降低,由于振动作用使得湿纸幅从振板表面轻微剥离,超声需先作用于两者间的空气产生微扰动以对纸张完成脱水,由于超声在空气中的衰减度较高使得脱水效果降低,因而后续研究需设置压紧装置以增加湿纸幅与振板表面的贴合程度,进一步提高超声干燥能力。

选取超声波作用15 s时,不同板厚下对3个区域脱水率值采用归一化处理,结果见图9。超声波振板脱水效果与板面振动特性有着密切的关系,中间区域振幅大则该区域的脱水效果尤为明显,并随着振幅降低脱水效果降低,即区域A<区域B<区域C的脱水效果。从图9中可见,超声波激励平板厚度为2.0 mm时3个区域的脱水率下降趋势较为平缓,且脱水效率高于其他板厚,因而选择2.0 mm板厚钢板作为超声波干燥的工作台面,满足纸张脱水均匀的干燥要求。

2.2.2不同板厚下纸张表面温度变化

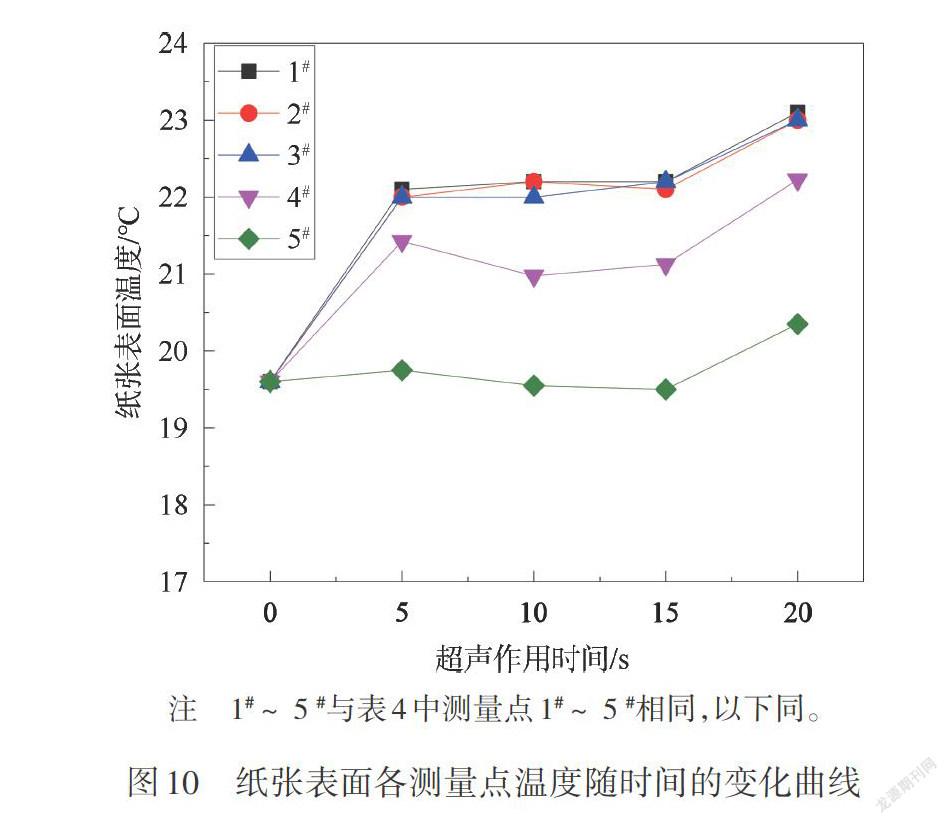

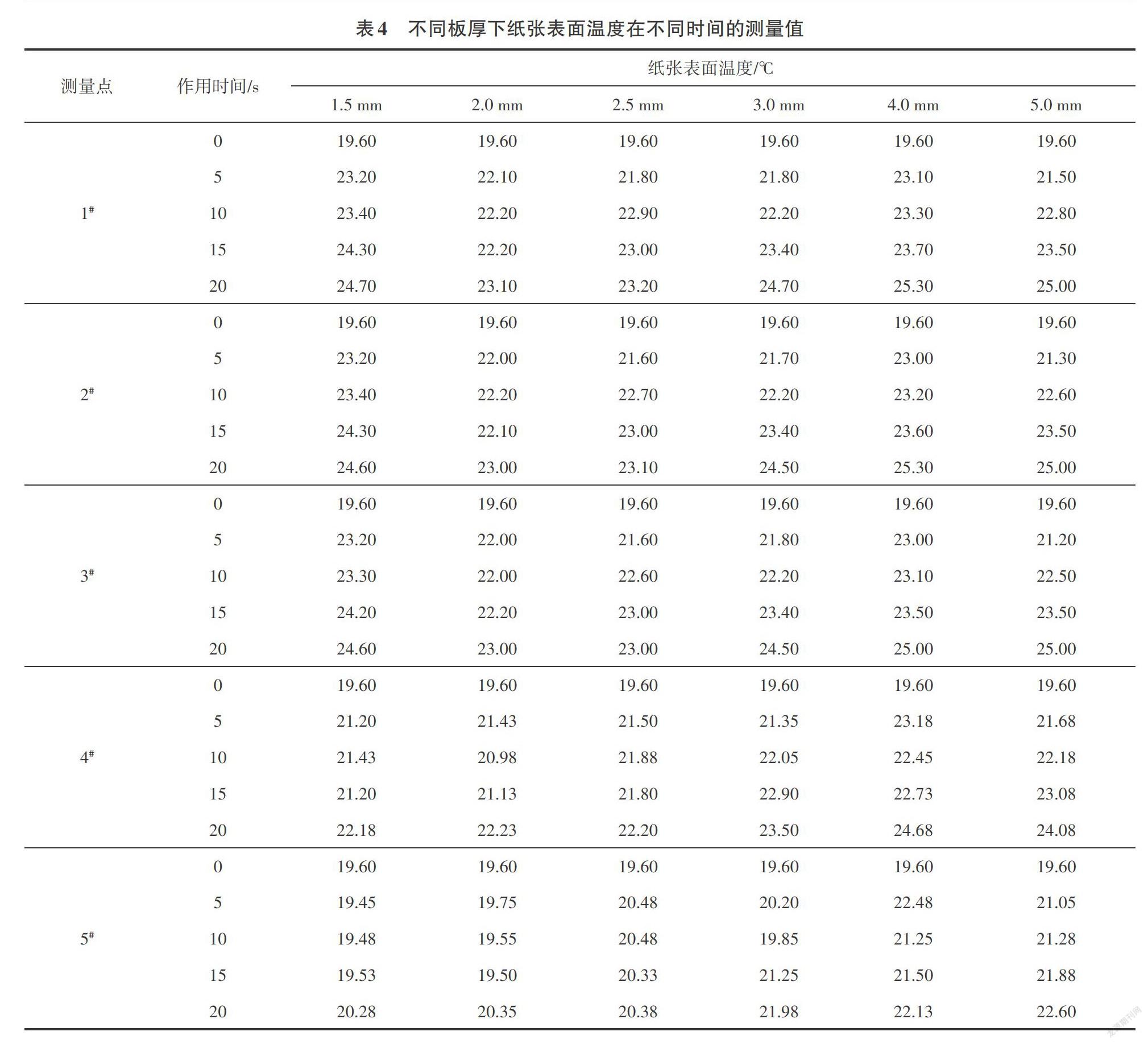

纸张干燥过程中,纸幅的表面温度也是影响纸张质量的因素之一。表4为超声波振板的功率密度为0.6 W/cm2,工作频率最佳时,纸张初始温度为19.60℃下,不同板厚下纸张表面不同测量点随着干燥时间变化的温度测量值。

从表4可知,在20 s的干燥时间内,纸张表面温度达到的最大值在30℃内,因而超声声场产生的热效应并不能作为纸张干燥过程中蒸发水分的驱动力,但这部分热效应可以储存在被干物中,这也是超声波干燥节能的一个原因。同时纸张中心的表面温度高于纸张四周温度,且表面温度由中心向四周呈梯度降低,在超声波激励平板中间区域的应力相对最高,中间区域湿纸幅内部所受到的压缩和拉伸作用最强,在这两种作用下使纸幅内部的摩擦力较大,使纸张中心温度高于四周温度。

纸幅具有一定宽度,要求纸张横幅表面温度的温差在1℃之内。单个振子干燥纸张时,任一厚度的平板,纸张横向表面温度均不满足纸张均匀的干燥要求。纸张干燥过程中过快的温度变化也会使得纸张的两面性较差、强度降低,导致纸张的质量急剧下降,因而要求一般的初期干燥温度趋势逐渐开始上升。图10为超声波激励2.0 mm平板干燥纸张表面测量点温度随超声作用时间的变化曲线,由图10可知,纸张表面各测量点的温度随着超声作用时间的增加,上升趋势平缓,满足干燥初期升温平缓的要求。

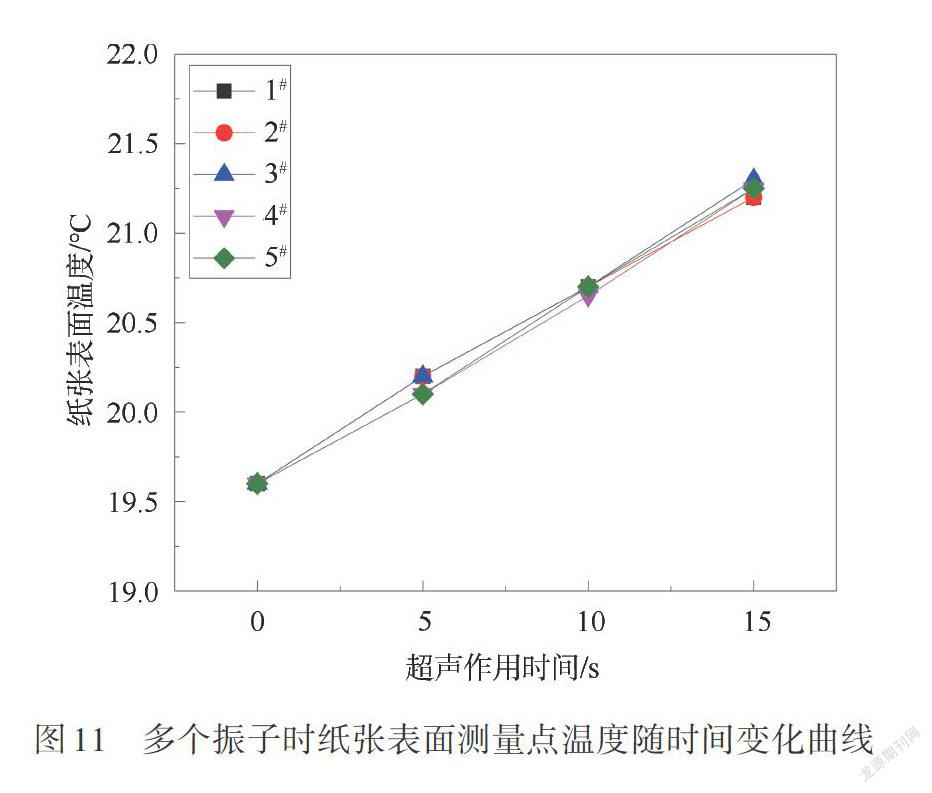

考虑到单个振子的作用面积有限,采用超声波换能器可以干燥更宽纸幅的纸张,图11为采用5个超声波换能器,矩形排列方式[17],共同激励2.0 mm平板(规格300 mmx300 mm)干燥相同面积的湿纸幅表面5个测量点的温度随超声作用时间变化曲线。由图11可以看出,多个换能器干燥纸张时,纸张表面横向温度基本相同,且温度与干燥时间为一次函数关系,上升趋势平缓,满足纸张温度均匀和平缓升温的干燥要求。

3结论

本课题采用数值模拟和实验的方法对超声波激励不同厚度平板的特性和不同板厚下干燥纸张效果进行了探究。

3.1超声波激励不同厚度平板的振动特性相同,中间区域振幅高,四周振幅随与中心距离增大而降低。

3.2板厚为2.0mm时,能较均匀地分布超声声场能量,且超声波干燥效果与振板特性密切相关,采用接触式干燥方式,干燥时间在20 s内,纸张不同区域的脱水率相差在0.5%内,能较好地满足纸张脱水均匀的干燥要求。

3.3单个超声波换能器干燥时对于纸张横幅温度影响较大,需要多个换能器共同作用,纸张表面温度才能够满足温度均匀的干燥要求,且表面温度与干燥时间满足一次函数关系,为后续研究超声波干燥对纸张性能的影响提供实验基础。

参 考 文 献

[1]China Paper Industry Sustainable Development White Paper[J].Chi-na Paper Newsletters,2019(3):10.中国造纸工业可持续发展白皮书[J].造纸信息,2019(3):10.

[2]HE Bei-hai.Papermaking Principle and Engineering[M].Beijing:China Light Industry Press,1994.何北海,造纸原理与工程[M].北京:中国轻工业出版社,1994.

[3]LIU Bingyue.The Development and Current Status of Energy Con-sumption of China's Pulp and Paper Industry[J].China Pulp&Pa-per,2010,29(10):64.刘秉钺,我国造纸工业能耗的发展变化与现状分析[J].中国造纸,2010.29(10):64.

[4]Shi YJ,Wu NQ,Ye D.Research on Innovative Design of Portable Quick-drying Machine [J].International Joumal of Control&Automation.2015,8(1):149.

[5]Peng C.Ravi S.Palel V K,el al.Physics of direcl-contact ultrasonic cloth drying process[J].Energy,2017,125:498.

[6]GarciaperexJ V.CarcelJ A.Benedito J,et al.Power ultrasoundmass transfer enhancement in food drying[J].Food&Bioproducts Pracessing,2007,85(3):247.

[7]Garefaperez JV,CoreelJ A,Benedito J,et al.Drying of a low Porosity Product(Carot)as Affected by Power Ultrasound [J].Defect&Diffusion Forum,2008,273:764.

[8]Maria Aversa,Aart-Jan Van der Voorl,Wouter de Heij,et al.An Experimental Analysis of Acoustic Drying of Carots:Evaluation of Heat Transfer Coefficienis in Different Drying Conditions[J].Drying Technology,2011,29(2):239.[9]ZENG Xiang-yuan,ZHAO Wu-qi,LU Dan,et al.Effeets of UItra-sound on the Sugar Permeahility Effeet,Drying Energy Consumptionand Quality of Kiwifruit Slices[J].Chinese Agricultural Science.2019,52(4):725.曾祥媛,趙武奇,卢丹,等,超声波对猴桃片的渗糖效果及干燥能耗与品质的影响[J].中国农业科学,2019,52(4):725.

[10]ZHAO Fang,GUAN Xino-yan,CHENG Dao-lai.Numerical Simu-lation of Coupled Heat and Moisture Transfer in Convection Drying Process of Sludge Enhanced by Ultrasonic Field[J].Jourmal ofShanghai Institute of Applied Technology(Natural Science Edi-tion),2014,14(2):13.赵芳,管晓艳,程道来.超声场强化污泥对流干燥热湿耦合迁移过程的数值模拟[J].上海应用技术学院学报(自然科学版),2014,14(2):13.

[11]LU Tao.SHEN Shengqiang,LI Sufen.Numerical Simulation and Analysis of Drying Process of Paper in Dryer Section[J].Transac-tions of China Pulp and Paper,2003.18(1):124.卢涛,沈胜强,李素芬。纸页干燥过程的数值模拟与参数分析[J].中国造纸学报.2003,l8(1):124.

[12]Ortuno C,Perez-Munuera I.Puig A,et al.Influence of power ultrasound application on mass transport and microstnicture of orange peel during hot air drying[J].Physics Procedia,2010,3(1):153.

[13]YING Chong-fu.Ultrasonics[M].Beijing:Science Press,1990.应崇福,超声学[M].北京:科学出版社,1990.

[14]LIXiu-yu,LI Jin-feng.Analysis workbench based flat ultrasonic transducer excitation harmonic response analysis[J].Journal of Guiyang University(Natural Seience Edition).2017(1):5.李修宇,李金风。基于AnsysWorkbench的超声波换能器激励平板谐响应分析[J].貨阳学院学报(自然科学版),2017(l):5.

[15]Tadeusz Kudra.Advanced Drying Technologies[M].Beijing:Chem-ical lndustry Press.2005.库德.先进干燥技术[M].北京:化学工业出版社.2005.

[16]LI Pan-pan,CHEN Zhen-qian.Experimental Study on Porous Fi-ber Debydration Enhaneement by Ultrasound[J].Journal of Engi-neering Thermoplhysics.2017,38(4):876.李盼盼,陈振乾,超声波强化多孔纤维干燥过程试验研究[J].工程热物理学报,2017,38(4):876.

[17]FENG Ruo.UItrasonics Handbook[M].Nanjing:Nanjing Universi-tyPress.1999.冯若.超声手册[M].南京;南京大学出版.1999.CPP

(责任编辑:董风霞)