地面多分支水平井与煤矿井下钻孔连通技术探讨

2019-09-10靳光均

靳光均

摘 要:地面多分支钻井与井下钻孔对接施工时,首先在煤矿井下向上扬适当角度钻进一个钻孔,然后在地面进行多分支水平井施工,先钻进分支,然后钻进主支,并通过连通仪器实现地面多分支水平井主支与井下钻孔对接,洗井后,下入筛管形成永久性的气体通道,实现煤层瓦斯预抽采。本文通过ZX煤矿ZX-1井井下对接实例,介绍了煤层瓦斯抽采井下对接设计及对接专用设备,分析了煤层瓦斯抽采井下对接关键技术及问题,提出解决方案,为煤矿瓦斯抽采多分支水平井井下对接技术提供宝贵经验。

关键词:瓦斯预抽采;多分支水平井;井下钻孔;井下对接

中图分类号:TD842 文献标识码:A 文章编号:1003-5168(2019)19-0079-04

Abstract: When surface multi-branch drilling is connected with underground drilling, a drilling hole is first drilled at an appropriate upward angle in the underground coal mine, and then a multi-branch horizontal well is constructed on the ground. First, branches are drilled, then main branches are drilled, and through connecting instruments, the main branches of surface multi-branch horizontal wells are connected with underground drilling holes, and after washing wells, the main branches of underground multi-branch horizontal wells are drilled. The permanent gas passage is formed by entering the sieve tube to realize the pre-extraction of coal seam gas. Through the example of ZX-1 underground docking in the ZX coal mine, this paper introduced the design and special equipment of underground docking in coal seam gas extraction, analyzed the key technologies and problems of underground docking in coal seam gas extraction, and put forward solutions to provide valuable experience for underground butt-joint technology of multi-branch horizontal wells in coal mine gas extraction.

Keywords: gas pre-drainage;multi-branch horizontal wells;downhole drilling;downhole docking

隨着我国煤炭行业的进一步发展,浅层煤炭资源日益减少,煤炭开采正逐步向深部发展,瓦斯治理方法也不断改变。目前,煤层瓦斯预抽方式基本分为井下抽采和地面钻井抽采两大类[1]。其中,井下抽采主要包含井下钻孔抽采和巷道抽采等;地面钻井抽采多采用多分支水平井技术,通过定向钻井技术在入煤点进入煤层后,井眼以煤层走向为基准延伸或者穿层而过,通过主支和分支大幅度增加瓦斯解吸面积,将地面多分支水平井通过井下钻孔接入煤矿瓦斯抽采管路,利用地面泵站的负压抽采目的煤层及相邻煤层中的瓦斯,从而达到高效治理的目的[2,3]。地面多分支水平井瓦斯预抽采技术具有覆盖面积大,采出瓦斯体积分数高和地面施工效率高的优点[4],现已被广泛应用于各个地区煤矿瓦斯治理中。本项目充分利用地面多分支井控制面积大和井下便于集中抽采的优势,促进煤矿瓦斯治理及开发利用。

1 地面多分支水平井与井下钻孔对接原理

地面多分支钻井与井下钻孔对接施工时,首先在煤矿巷道侧边开拓出井下钻孔施工场地,从该场地向上扬适当角度,施工一个小口径的井下对接钻孔,对接钻孔孔口使用钢制套管固孔,井口连接浆液分离器等装置,用于地面多分支水平井与井下钻孔对接。在地面进行多分支水平井施工,通过定向设备及对接设备实现大角度、长距离对接,对接完成后通过井下对接钻孔的井口装置,与煤矿井下瓦斯抽采管网连接,利用煤矿瓦斯抽采泵实现瓦斯抽采[5-7]。

2 钻井施工技术难点及对策

2.1 防塌、防漏难点及对策

该地区为构造煤,煤储层地质条件较差,胶结多疏松,因而在水平钻井过程中易发生井壁坍塌、井漏等情况。为了防止井壁坍塌和井漏,在进行大位移多分支水平井钻井过程中,要严格控制泥浆钻井液性能[8-10]。在满足施工要求的基础上,一开、二开可使用清水钻进,依靠地层自然造浆形成坂土浆钻井液。三开采用无固相钻井液,并严格控制比重、含沙量等,既要防塌又要防漏,并准备发泡剂、随钻堵漏剂等泥浆材料,在考虑三开可能会遇到井内泥浆消耗较大情况下再准备高效随钻堵漏剂。在施工过程中,在条件允许的情况下,再加入发泡剂降低泥浆比重,减少地层漏失,防止污染储层。

2.2 对接技术难点及对策

第一,对设备防爆安全级别要求高。连通仪器设备需要下入煤矿巷道进行数据采集,下入矿井的设备必须要达到煤矿防爆安全等级。目前,国内还没有成熟的配套设备。为了项目的顺利实施,对连通仪器设备、通信设备进行防爆处理,使其达到煤矿安全标准。

第二,连通施工难度大。目前,连通点的靶点坐标多是根据矿井里边的钻孔井底坐标和钻井倾角、井深计算而来的,对接点的坐标误差较大,导致连通难度增大。因此,在加强矿井对接以前,需要反复确认靶点坐标数据的准确性。对接过程中,若靶点坐标的测算出现误差,会造成连通仪器接收到的有效数据与定向数据存在偏差,应以连通仪器显示数据为准,并反算出真实靶位,然后进行再次连通施工。

第三,要确保连通后井下安全。在连通瞬间,钻井液会流向井下钻孔,地面多分支水平井钻机泵压下降,钻井液失返,井下井口装置会出现较大震动,因此,为保证连通时钻孔的安全,在钻进至连通点10~11m时,应将探管从井下钻孔中取出,确保井下钻孔井口装置装备完善牢固,关闭阀门开关。然后,以连通工程师指示为导向进行钻进,在显示连通征兆后,缓慢打开阀门,泥浆从井下钻孔孔口排出,则连通成功,關闭阀门。若钻进至连通点后仍无任何连通征兆,则需要确认数据的准确性后在连通点反复划孔,通过泥浆压力沟通裂隙,尝试实现对接,若无反应,则需要停止连通,检查数据准确性,进行侧钻,重新准备对接工作。

3 工程实例

3.1 工程概况

ZX-1井为多分支水平井,位于ZX一矿,通过该井与井下瓦斯抽采钻孔对接,从而解决井下瓦斯预抽采的问题。该井目标煤层为3+4#煤层,3+4#煤层的底板标高为+470~+600m,煤层厚度为3.2~4.5m,含气量为10m3/t,煤层较脆,且煤体结构破碎,在钻井施工过程中易发生坍塌问题[11-14]。由于煤层渗透率低,造成瓦斯抽采达不到预期效果,可采煤层瓦斯含量高且层间距小,因而有大量瓦斯涌出。为有效解决瓦斯突出问题,该矿拟通过实施地面多分支水平钻井与井下瓦斯抽采钻孔对接技术,提高该矿瓦斯治理效果。

3.2 工程布置

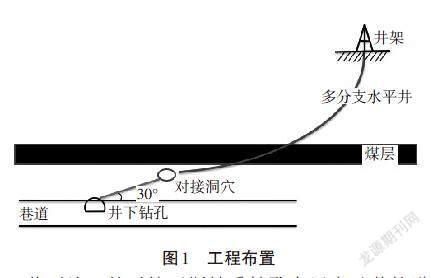

ZX矿地面多分支水平井ZX-1井与井下钻孔对接工程布置如图1所示。

井下施工的对接瓦斯抽采钻孔布置在矿井轨道大巷的右边,长度为112m,仰角为30°,孔径为153mm,采用Φ108mm钢管封孔,水泥固井。

3.3 钻井设备

根据钻井设计要求,本次多分支水平井对接井采用的是徐工XSC-1000车载钻机。该钻机的提升能力1 000kN,进给力300kN,钻深2 000m(Φ127),转速0~180(r/min),最大扭矩28 000N·m,性能完全满足施工要求。该车载钻机的机动能力强,井场搬迁方便,可快速就位;全车液压系统全部为负载敏感泵,泵和阀门的控制为负载敏感控制,可根据负载的需要提供相适应的流量和压力,高效节能,可调节钻压大小,根据不同的施工要求,配备相应的辅助工具。

3.4 对接设备

本次对接采用的是中国地质调查局勘探技术研究所自主研制的“慧磁”高精度定向对接系统。该系统硬件部分主要包含强磁接头、探管、地面机、笔记本电脑等。强磁接头安装于泥浆马达输出轴上,末端连接钻头,在泥浆马达驱动下,强磁接头与钻头一起旋转,从而产生一个动态的旋转磁场;探管用于井下钻孔井底接收强磁接头信号;地面机用于接收探管接收的数据,笔记本用于进行数据处理。本次对接信号接收是在矿下进行的,因而,所有井下设备均需要采取防爆措施。地面机由专用矿用防爆电脑替代进行探管数据接收,通过碳纤维管将探管下入井下对接钻孔靶点深度处,采集强磁接头产生的信号,传输至矿用防爆电脑。探管供电由专用的防爆供电箱、防爆电源箱提供,井下矿用防爆电脑与探管之间进行数据通信,由井下对接工程师通过井下矿用电话将信号数据报送给井上对接工程师,井上对接工程师通过笔记本电脑的解析软件对采集到的信号进行处理和分析,最终解析出钻头与靶点之间的空间相对位置关系,按照解析的偏差结果,调整钻头方向,使之逐渐趋近靶心。具体信号传输方式如图2所示。

3.5 对接工程

ZX-1井水平井井身结构设计为三开,根据甲方提供的地质资料,结合实际施工,一开钻深118.32m,钻过风化层后进入坚硬岩石10m;二开钻进至入煤点;三开为水平段钻进,直至终孔。钻具组合如下。

一开钻具组合:Φ311.15mm 3A×0.95m+转换接头(631×410)×0.44m+Φ172.00mm钻铤×34.16m+转换接头(411×4A10)×0.38m+Φ159.00mm钻铤×17.39m+Φ127.00mm钻杆×58.50m+方入×6.50m。

二开钻具组合:Φ215.90mm PDC钻头×0.32m+Φ172.00mm螺杆×8.33m+4A11×410接头×0.44m+Φ172.00mm定向接头×0.67m+411×4A10接头×0.48m+Φ159.00m无磁钻铤×8.40m+4A11×410接头×0.39m+Φ172.00mm无磁接头×1.31m+Φ127.00mm加重钻杆×81.03m+Φ127.00mm钻杆×622.42m+方入×8.21m。

三开钻具组合:Φ152.40mm PDC×0.27m+Φ121.00mm螺杆×5.49m+Φ121.00mm定向接头×0.69m+Φ121.00mm无磁钻铤×8.50m+转换接头×1.32m+Φ89.00mm钻杆×790.78m+方入×4.95m。

对接钻具组合:Φ152.40mm PDC×0.27m+Φ121.00mm强磁接头×0.48m+Φ121.00mm螺杆×5.49m+Φ121.00mm定向接头×0.69m+Φ121.00mm无磁钻铤×8.50m+转换接头×1.32m+Φ89.00mm加重钻杆×260.96m+Φ89.00mm钻杆×871.74m+方入×2.53m。

井深结构如图3所示。

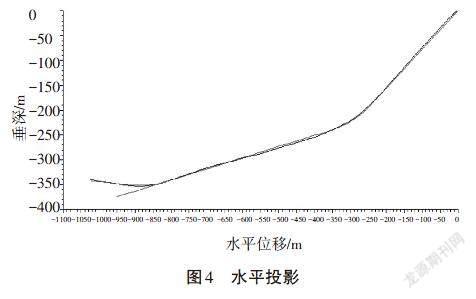

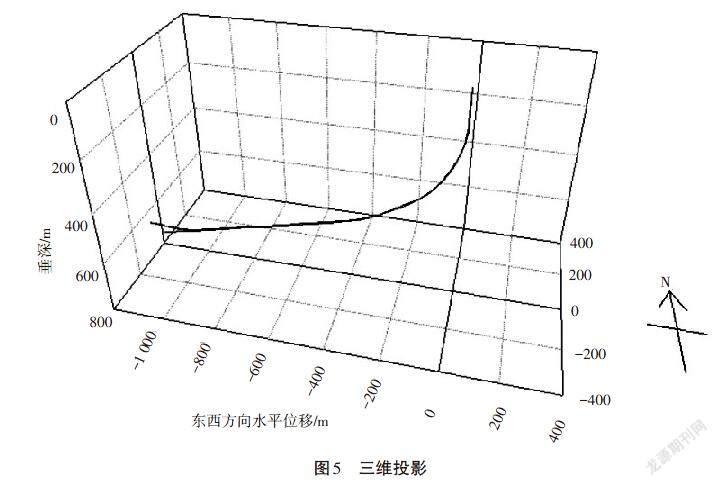

本次对接首次钻进至1 235.00m,井下对接钻孔下入连通仪器,钻进至1 293.00m,距原设计井深1 315.00m的距离为22.00m,但井下仪器显示异常,无法继续对接施工。起钻后,讨论研究决定重新测算靶点坐标,井深调整为1 359.00m。下钻正常钻进至1 342.00m,接收到连通仪器信号,数据显示方位偏差42°,距离相差59.50m(原计算相距17.00m),无法继续对接施工。起钻后,讨论研究决定以连通仪器显示数据为准,自井深1 342.00m处退后165.00m,从井深1 177.00m开始侧钻(带强磁接头)定向钻进,方位由256°扭向274°,钻至井深1 323.00m,井下对接钻孔下入连通仪器接收信号,判断与井下对接钻孔的相对位置。根据预测数据,连通工程师发出井斜、方位调整指令进行钻进;距井下对接钻孔11.00m时,井下起出连通仪器;水平井钻进对接连通。连通井深:1 383.60m;连通现象:泵压由10.00MPa降至4.00MPa,井口钻井液失返20s,失返钻井液共计2.00m3,连通成功。井眼轨迹如图4和图5所示。

连通后下入用89.00mm钻杆连接顶送外径89.00mm玻璃钢筛管85根,下入井段673.88~1 383.60m,段长709.72m,使用清水30m3开泵循环洗井。洗井结束后,从钻杆内下入钢珠开泵加压8MPa,在钻杆连接玻璃钢筛管的液压丢手工具处憋开。

4 结论

采用多分支水平井與井下钻孔对接技术,在进行对接施工前,应做好井下仪器防电防爆安全措施,应严格确认靶点数据准确性。在出现坐标误差时,确保连通仪器数据有效性后,应以连通仪器数据为准,通过反算推出真实靶点坐标,实施侧钻对接。该对接技术的普及将为实现瓦斯持续高效开发提供强有力的技术支持。

参考文献:

[1]贺天才,曾勇.煤层气勘探与开发利用技术[M].徐州:中国矿业大学出版社,2009.

[2]张子敏.瓦斯地质学[M].徐州:中国矿业大学出版社,2007.

[3]谢和平,周宏伟,薛东杰,等.我国煤与瓦斯共采:理论、技术与工程[J].煤炭科学技术,2011(9):63-66.

[4]姬晓燕.地面多分支水平井与井下连通钻孔对接工艺探讨[J].煤炭与化工,2018(6):114-116.

[5]刘伟,钱高峰.高突矿瓦斯网状抽采与利用技术[J].煤炭科学技术,2011(3):63-66.

[6]丰庆泰,李平.煤层气水平对接井钻井技术研究[J].中国煤层气,2012(4):12-16.

[7]刘玉仙,丁冠涛,曹光明,等.矿盐地层水平定向钻进对接技术应用[J].探矿工程(岩土钻掘工程),2018(4):40-45.

[8]熊亮,张小连.煤层气U型对接井施工关键技术[J].探矿工程,2018(2):33-35.

[9]黎凤岐,乔炜,牛国斌,等.地面多分支水平钻井与井下钻孔对接预抽瓦斯技术[J].煤炭科学技术,2014(5):48-54.

[10]樊文静,董浩,闫昭圣,等.沁水盆地煤层气水平井对接技术研究[J].西部探矿工程,2015(3):57-60.

[11]屠言辉,苗冀请,徐树枫.水平定向钻穿越施工中的对接技术[J].石油工程建设,2011(10):26-29.

[12]武世伟,寺河矿水平对接井抽采煤层气工艺研究[J].能源技术与管理,2015(2):127-128.

[13]石智军,胡少韵,姚宁平,等.煤矿井下瓦斯抽采(放)钻孔施工新技术[M].北京:煤炭工业出版社,2008.

[14]刘伟,钱高峰.高突矿井瓦斯网状抽采与利用技术[J].煤炭科学技术,2011(9):63-66.