双管板U型换热器制造加工工艺

2019-09-10越海涛康聪聪朱明霞

越海涛 康聪聪 朱明霞

摘 要:双管板U型换热器的加工制造存在一定的难度。因此,本文从材料定制、筒体制造、管束安装、无损检测等方面对其制造过程进行研究,明确双管板换热器加工制造的质量控制点,以期为相关学者的研究提供借鉴。

关键词:双管板;U型换热器;筒体制造;管束胀接

中图分类号:TQ051.5 文献标识码:A 文章编号:1003-5168(2019)19-0067-03

Abstract: There are some difficulties in the manufacture of U-type heat exchanger with double tubesheets. Therefore, this paper studied the manufacturing process from the aspects of material customization, tube body manufacturing, tube bundle installation, non-destructive testing and so on, and clarified the quality control points of the processing and manufacturing of double tube sheet heat exchanger, in order to provide reference for the research of relevant scholars.

Keywords: doubletubesheets;U-typeheat exchanger;the manufacturing of the shell;the expansion of tube bundles

换热器是在石油化工、煤化工、食品加工等诸多行业中广泛使用的传热设备,管程介质在管箱及换热管内流动,通过与换热管外的壳程介质接触达到传热的目的,其管程和壳程介质严禁混合。若管程和壳程介质混合,会引起燃烧或爆炸、严重腐蚀、限制化学反应等[1]。

双管板换热器又分为双管板U型管换热器和双管板固定管板换热器。双管板U型管换热器有一个管箱,只有2块管板,与双管板固定管板换热器相比泄漏点减少,保障了设备稳定高效运行,同时壳程水压试验后比较容易烘干。但是,该换热器一程中两介质流动方向为逆向,另一程中两介质的流动方向为顺向,故传热系数不高,因此,常用于壳程需要经常清洗、壳程和管程温差较大以及换热面积不大的工況。双管板固定管板换热器有前后2个管箱,因此,有4块管板,泄漏点较多,不利于设备的稳定运行,同时壳程烘干也比较困难。由于管程及壳程中两种介质的流动方向全为逆流,传热系数较高,因此,在管壳程介质要求严格隔离的大型换热器中得到广泛应用[2]。

双管板换热器主要用于高温、高压、有毒、强腐蚀性等工况,因此其对制造要求很高。本文以用于某精细化工企业的一台双管板U型管换热器(Ⅱ/D2类)为例,介绍加工及制造过程中的难点及控制点。

1 设计参数

管程设计压力:4.0MPa;设计温度:450℃;介质:高压蒸汽。壳程设计压力:0.67MPa;设计温度:300℃;介质:导热油。隔离腔设计压力:0.75MPa;设计温度:300℃;介质:空气。换热管:Φ25mm×3mm;材质:S30408。管箱尺寸:DN1 300;[δ]=28mm;材质:15CrMoR/15CrMoⅢ(Ⅳ)。壳程尺寸:DN1 300mm;[δ]=14mm;材质:Q345R/20Ⅱ。隔离腔尺寸:DN1 300mm;[δ]=22mm;材质:S30408/S30408Ⅲ。

2 设备选材

双管板设计时,要求换热管的硬度比管板的硬度低30HBW左右[3],以保证良好的胀接性能。本台换热器的换热管及内、外管板材质均为S30408,S30408[《锅炉、热交换器用不锈钢无缝钢管》(GB 13296—2013)]换热管硬度为≤187HBW,而S30408锻件[《承压设备用不锈钢和耐热钢锻件》(NB/T 47010—2017)硬度为139~192HBW。为使管板和换热管的强度相匹配,首先在采购时对硬度加以要求,管板制造时需反复墩粗、拔长,保证交货状态未固溶处理状态,管板硬度控制在164~167HBW,超声检测合格。此外,对换热管强度胀接部分进行处理以降低其硬度,换热管从管端1 100mm范围内,硬度控制在118~121HBW。换热管直段的外表面要光滑,不允许存在褶皱、划伤、凹坑等缺陷;换热管采用高精度冷拔管,严格控制管孔与换热管的径向间隙,采用特殊紧配合,用最小间隙来弥足管板与换热管的无硬度差,以此保证胀接质量。

3 筒体成型

筒体单节长度的确定在考虑板宽的基础上,还要充分考虑筒体的开孔位置,焊缝应避开开孔位置。所有筒体纵、环缝打磨平齐,筒体椭圆度≤5mm。

焊前应清除坡口及其周围25mm范围内的油污、水分、铁锈等杂质,焊接过程中需要清除层间焊渣,焊后去渣皮、飞溅,并控制层间温度。

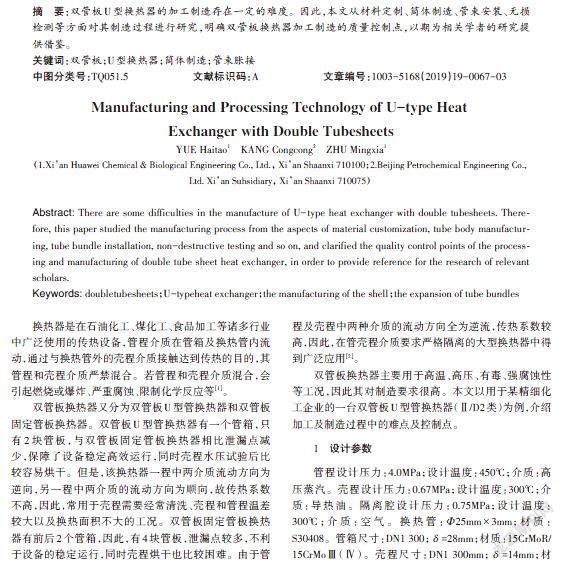

由于管箱材质为15CrMoR,容易产生焊接延迟裂纹,同时厚度较厚,其焊接质量直接影响着整台设备的质量,是质量控制的关键点之一,因此重点对管箱筒体的焊接进行介绍。管箱筒体对接接头焊接如图1所示,焊接工艺参数见表1。

管箱筒体坡口需要在焊前按照《承压设备无损检测 第3部分:超声检测》(NB/T 47013.3—2015)进行100%磁粉检测,Ⅰ级合格,以消除表面及近表面的缺陷。为了降低焊接过程中的应力,焊前需要将筒体预热至150℃。为了避免氢致裂纹,焊后在300℃进行消氢热处理。此外,对管箱进行整体热处理,以消除焊接残余应力。为保证设备法兰的密封性,设备法兰密封面凹槽需要在热处理后再进行精加工。焊接过程中平稳操作,严格按照焊接参数进行焊接,不允许存在咬边、夹渣、气孔、弧坑等焊接缺陷,同时控制焊缝余高e1≤1.7,e2≤1。

4 管束组装

管束组装前,首先要检查管板、折流板、换热管是否符合要求,尤其是其表面和管板、折流板内孔是否光滑和无毛刺、无划伤;对管孔用丙酮进行擦洗,除油、灰等杂质;对换热管直段1 200mm范围内用丙酮擦洗,除油、灰杂质。

管束组装时,不允许强力组装,以免划伤换热管;筒体环缝焊完之后再焊外胀侧管头,外侧管头采用强度焊+贴胀,注意控制焊接变形。最后进行内侧管板的胀接,整个胀接过程中管束不允许转动。

内侧管板的胀接采用液压胀[4],胀接压力选用及计算方法如下[5,6]。

①根据换热管、管板材料及胀接几何参数等实际情况,按式(1)计算胀管压力:

(1)

[其中,σSt]为换热管材料的屈服应力(MPa);[Ft]为考虑胀管两侧换热管影响的内压放大系数[见式(2)][;k]为换热管的外、内径之比[见式(3)][; l]为胀管区长度。

(2)

(3)

②管子与管板开始產生残余应力的最小胀管压力(MPa)为:

(4)

其中,[Fp]为考虑胀管管板影响的内压放大系数[见式(5)];[k1]为虑周围管桥影响后的换热管外、内径之比[见式(6)]。式(5)和式(6)中,[H]为换热管中心距;[D]为管板孔径。

(5)

(6)

③管板内壁开始塑性变形的胀管压力:

(7)

其中,为管板材料的屈服应力(MPa)。

分别代入换热管和管板的屈服应力及相关参数,得出[Pmin]=255~280MPa,[Pmin]=328~337MPa。

按照上述计算的胀接压力值,取交集,该产品的胀接压力范围确定为280~328MPa。

由于该设备的换热管、管板材质均为S30408,胀接后存在变形延迟和反弹,因此,将胀管保压时间由常规的3s变为6s,并按下述压力设置试验件。280MPa:4根;290MPa:2根;300MPa:4根;310MPa:2根;320MPa:4根;330MPa:4根。

胀接后,以1.15MPa水压对换热管进行检漏,均合格。结合实际情况,最终选择280MPa压力对产品进行胀接,同时保证胀接位置准确,在胀杆上增加定位套。胀接长度见图2,胀接后的换热管见图3。

强度胀后进行渗透检测,渗透检测合格后以1.15MPa压力对隔离腔进行水压试验,以检验换热管的胀接质量,最终保证换热器的制造质量。

5 无损检测

管箱筒体材料为铬钼钢,介质为高压蒸汽,温度较高,容易产生氢脆,因此,管箱所有的A、B、D类焊缝的坡口及两侧在焊前应按《承压设备无损检测 第3部分:超声检测》(NB/T 47013.3—2015)进行100%磁粉检测,Ⅰ级合格。同时,在焊后24h后、管箱整体热处理之后以及水压试验后,都应按《承压设备无损检测 第3部分:超声检测》(NB/T 47013.3—2015)进行100%超声检测,Ⅰ级合格,检测技术等级为B级;并附加100%磁粉检测,Ⅰ级合格。设备上所有的焊缝按技术要求进行100%磁粉或渗透检测。

6 结论

双管板U型换热器与普通换热器相比,多了一个隔离腔,换热管需要多次穿过管板,因此重点在于换热管与管板的连接,其质量直接影响整体换热器的效果。通过对设备材料选择、筒体成型、管束组装及无损检测等重要关键点进行把控,对设备的制造过程进行全过程的监督管理,有效保证了设备的制造质量,从而保障设备的稳定长期运行,在节约成本的同时,提高了效率。

参考文献:

[1]郁辉,王秀芝,胡艳芳.双管板换热器的结构及制造工艺合理设计[J].中国石油和化工标准与质量,2012(4):84.

[2]张党卫.浅析双管板换热器在多晶硅生产中的应用[J].内蒙古石油化工,2009(11):20.

[3]何志华.双管板换热器的设计与制造[J].中国特种设备安全,2012(12):17.

[4]曹锋州,金宇,田中锋.双管板设计制造中应注意的问题[J].化工机械,2012(3):306.

[5]王玲.双管板换热器的管板设计及制造[J].中国科技信息,2009(12):181.

[6]马玲,杨刘平.双管板换热器下管板与管束连接方法的探讨[J].化工设备与管道,2005(2):21.