丁苯橡胶热解过程的分子动力学研究

2019-09-10钟浩文杨启容姚尔人马运先

钟浩文 杨启容 姚尔人 马运先

摘要: 为研究丁苯橡胶热解过程的微观变化及升温速率、苯的质量分数对热解过程的影响,本文基于ReaxFF力场,建立了周期性边界条件,在正则系综下,运用Materials Studio软件对聚合度为21的丁苯橡胶模型的热解过程进行分子动力学模拟。模拟结果表明,丁苯橡胶的热解过程分为初步热解阶段和快速热解阶段两个阶段,快速热解阶段是主要的热解阶段。升温速率越大,热解的起始温度越高,且升高相同温度的热解程度越低,苯质量分数越高,丁苯橡胶的起始热解温度越高。该研究的模拟结果与之前的实验基本符合,证实了分子动力学模拟在丁苯橡胶热解研究上的可行性。

关键词: 丁苯橡胶; 热解; 分子动力学模拟; ReaxFF力场

中图分类号: TK124; O357.5+3 文献标识码: A

近年来,随着汽车数量越来越多,轮胎产量也在逐年增加[1],如何有效处理废旧轮胎已成为当今重要的环境问题之一[2]。由于轮胎的不可降解性和易燃性会产生一定的有害物质,因此采用传统的固体废物处理方式(如填埋等)对环境产生不好影响。轮胎的主要成分为橡胶,富含碳、氢等元素[3],可对其进行热解,回收热解产物是一种有效的处理方式[4],所以对丁苯橡胶热解的研究是一个重要的研究方向。目前,对丁苯橡胶的热解大都基于实验研究。J.Yang等人[5]利用DTA(Differential Thermal Analysis)检测了丁苯橡胶热解过程中的总焓变;M. S. Mehrdad等人[6]用搅拌式半间歇反应器研究了不同沸石催化剂对丁苯橡胶热解产物及其组成的影响;生瑜等人[7]利用红外光谱、热解重量分析和差示扫描量热法等实验仪器对丁苯橡胶溴化产物的结构及热性能进行研究,但实验要求严格,侧重宏观观测,还带有一定的危险性。而采用微观模拟方法对丁苯橡胶进行热解的研究较少,模拟条件简单,能模拟微观变化,也不具有危险性,同时分子动力学模拟也是研究热解的一种重要方法[810],所以本文选用分子动力学模拟的方法进行研究,探求热解过程中的微观变化。在运用分子动力学模拟时,力场的选择是关键。ReaxFF反应力场是研究燃烧[11]和热解[12] 的主要力場,因此,本文在使用分子动力学模拟方法时,配合ReaxFF反应力场,从微观上对丁苯橡胶的热解过程进行模拟,并进一步模拟了苯质量分数及升温速率对热解过程的影响。该研究为进一步研究丁苯橡胶的热解提供了理论依据。

1 模型构建及优化

1.1 模型的构建

本文所选用的分子动力学模拟软件为Materials Studio,运用软件中的Amorphous Cell Tool在初始温度为298 K的条件下,依据MaxwellBoltzmann分布[13]构建模型。丁苯橡胶是由苯乙烯和1,3丁二烯聚合而成的聚合物,其中丁二烯有1,2丁二烯、顺式1,4丁二烯和反式1,4丁二烯3种结构[14],丁苯橡胶化学式如图1所示。

由于反式1,4丁二烯在丁二烯中质量分数最大[15],故本文只选用反式1,4丁二烯和苯乙烯来聚合构建丁苯橡胶分子链。为降低链端作用的影响,每个周期性单元格仅放置一条丁苯橡胶分子链,由于丁苯橡胶分子链上苯环数量较多,在建模时容易发生环与环的嵌套导致建模失败,为解决该问题,各周期性单元格均在较低的密度下建立,以提高模型中的自由体积空间。同时,为简化计算量,节约计算时间,并为贴近实际轮胎中常见的低苯量丁苯橡胶[14],本文构建的模型为聚合度为21的一条丁苯橡胶分子链,以苯的质量分数24.3%为主要模拟对象。本文通过构建简化模型,对其热解过程进行分子动力学模拟,以便为后续更为复杂的模拟打下一定基础。

1.2 结构优化及力场选取

模型构建后需要设置周期性边界条件,通过Discover、Forcite、Gulp等模块进行相应的结构优化及退火处理,使其达到能量最低的平衡态,当苯的质量分数为24.3%时,丁苯橡胶优化后模型如图2所示。

模拟计算中的积分步长一般应小于系统中最快运动周期的1/10[16],故本文采用1 fs。

模拟热解反应时,本文采用Gulp Tool中的ReaxFF反应力场,结合正则系综,对不同条件下的丁苯橡胶进行模拟(主要包含键角、键长、键能、二面角、共轭、库仑力、范德华力等作用项)。ReaxFF反应力场的势函数为[17]

2 模拟结果与分析

2.1 丁苯橡胶的热解过程

在其他条件相同的情况下,模拟不同温度下丁苯橡胶的热解变化。模拟环境温度从200 ℃~700 ℃,以10 ℃为间隔,观察模拟结束后各温度下丁苯橡胶热解状态,以C链的断裂情况作为分析丁苯橡胶热解变化的主要依据。

模拟开始时,丁苯橡胶主链只发生弯曲团聚,原子键拉长,键角弯曲,键二面角增大,键能Ebond、键角能Eval和Etors二面角能都在增大,但由于在范德华力能EvdWaals和库仑力能ECoulomb等约束作用下,并没有断裂。

在220 ℃条件下,丁苯橡胶热解图如图3所示。在此温度条件下,丁苯橡胶不仅已经发生了明显的弯曲团聚,而且有部分含C微团挣脱范德华力和库仑力的约束,从主链上断裂,离开主链。因此,认为220 ℃是丁苯橡胶热解的起始温度。脱离主链的C链只有一部分,主要是在丁二烯与其他单体结合处发生的断裂,这是因为丁二烯相较苯乙烯结构更不稳定,故断键先从丁二烯之间断裂。由此可以看出,丁苯橡胶热解的初步产物为丁二烯。

在220~400 ℃时,丁苯橡胶缓慢热解,主链进一步弯曲团聚,并有少量含C微团和[H]脱离,但总体变化并不明显。在温度为410 ℃的条件下,丁苯橡胶热解变化如图4所示。由图4可以看出,在丁苯橡胶的主链上,开始有较多的含C微团挣脱范德华力和库仑力的约束脱离出来,各微团运动加剧,分布比较分散,部分苯环开始分解,在较低温度下就能脱离的丁二烯也开始进一步分解,形成C、C2、C3等简单的结构。由此可以看出,从该温度开始,丁苯橡胶开始发生更剧烈的热解变化,此环境温度下提供的能量满足丁苯橡胶中大部分键断裂的需要,此时形成的产物多是结构简单的气体物质。

410 ℃后,丁苯橡胶主链上脫离出来的含C微团和[H]逐渐增多,运动更为剧烈,分布更为分散。在450 ℃时,主链也发生了断裂,形成两个较大的含C微团,并有苯环脱离,450 ℃时丁苯橡胶热解图如图5所示。至610 ℃时,丁苯橡胶的主链已全部断裂,从主链上断裂出的较大的含C微团也已分解,苯环也全部断裂,只剩下分散的小微团,610 ℃时丁苯橡胶热解图如图6所示。分析可知,丁苯橡胶已全部热解。继续进行610~700 ℃之间的模拟,除各微团、原子位置变化外,已没有明显的热解变化,进一步证明该丁苯橡胶在610 ℃下已热解完成。

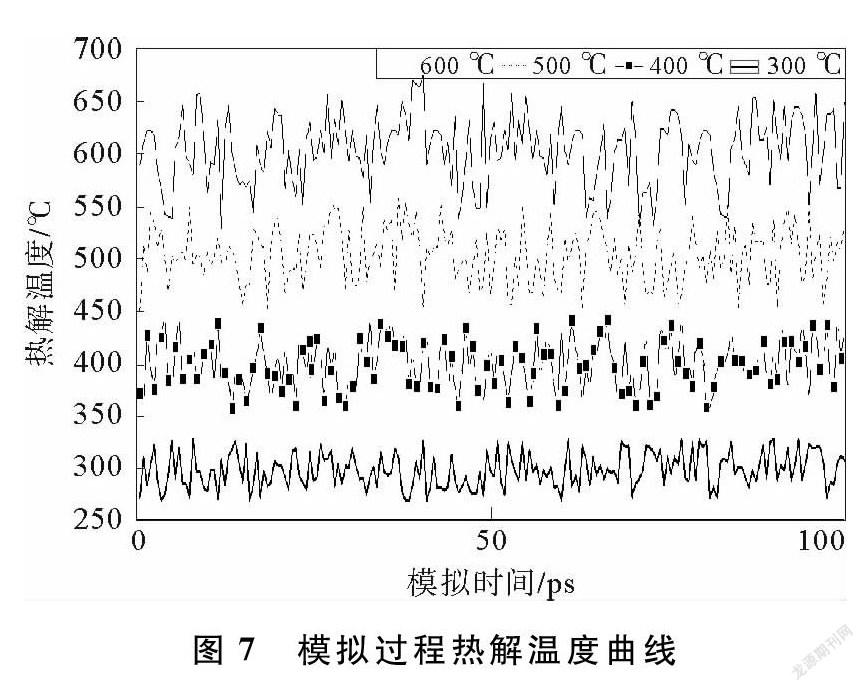

当温度分别为600,500,400,300 ℃时,模拟过程热解温度曲线如图7所示。由于分子振动、旧键断裂、新建形成和各种微团的运动,使温度在设定温度上下有一定波动,而且温度越高,波动幅度越大,这是由于温度越高,分子热解进行越剧烈所导致。

由图3~图7可以看出,丁苯橡胶的热解温度在220~610 ℃之间,热解过程可分为2个阶段, 即220~410 ℃之间的初步热解阶段和410~610 ℃之间的快速热解阶段,第2阶段比第1阶段热解更剧烈,为主要热解阶段,产物更多的是气体物质,这与文献[18]的实验结果基本符合。

2.2 升温速率对热解的影响

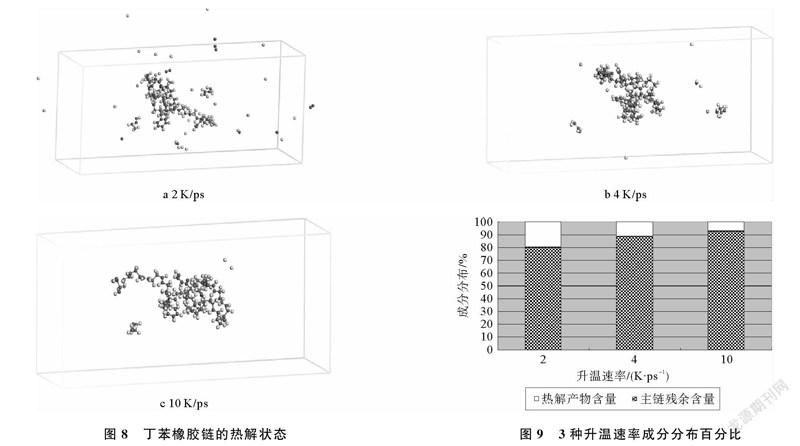

在进行热解研究中,对热解过程产生影响的因素很多,其中升温速率就是一个重要的影响因素,因此本文以2,4,10 K/ps 这3个升温速率模拟对丁苯橡胶链热解过程的影响。模拟3种升温速率从200 ℃升高到400 ℃,在升高温度相同的条件下,观察在400 ℃时的热解状态。

当升温速率为2,4,10 K/ps,加热至400 ℃时,丁苯橡胶链的热解状态如图8所示;当加热至400 ℃时,3种升温速率成分分布百分比如图9所示。由图8和图9可以看出,以2 K/ps的升温速率进行热解时,从主链上脱离的微团和自由基最多,分布最分散,热解程度最高;以4 K/ps的升温速率进行热解时,只有少量微团和自由基脱离主链,分布多在主链附近,其热解程度不如2 K/ps高;以10 K/ps热解时,只有零星的微团和自由基脱离主链,且都分布在主链附近,其热解程度是模拟的3种升温速率中最低的。观察每个升温速率的热解过程可知,2,4,10 K/ps的热解起始温度分别是230,270,340 ℃。由于模拟条件是升高相同的温度,升温速率不同,则会导致加热时间不同,升温越快,其加热时间就越短,传热越不充分,原子键吸收的能量越不充分,导致热解程度越低,热解所需的起始温度越高,这与文献[19]的实验结果基本符合。

2.3 苯的质量分数对热解的影响

丁苯橡胶是由丁二烯单体和苯乙烯单体聚合而成,其中两者掺杂的比例不同,即苯的质量分数不同,也会对丁苯橡胶的热解性能产生一定影响。除文中所述苯的质量分数为24.3%的丁苯橡胶链外,另外构建苯的质量分数为32.5%和39.1%的两条丁苯橡胶链,仍从200 ℃开始,以10 ℃为间隔进行模拟,观察苯的质量分数对丁苯橡胶起始热解温度的影响。

由以上模拟可知,当苯的质量分数为24.3%的丁苯橡胶链起始热解温度为220 ℃(热解变化如图3所示)。当苯的质量分数为32.5%时,丁苯橡胶链在温度为240 ℃时发生部分C链断裂,240 ℃时丁苯橡胶链的热解变化如图10所示。苯的质量分数为39.1%的丁苯橡胶链是在温度为250 ℃时发生部分C链断裂,250 ℃时丁苯橡胶链的热解变化如图11所示。即当苯的质量分数分别为24.3%,32.5%,39.1%时,丁苯橡胶链起始热解温度分别为220,240,250 ℃。由此可见,苯的质量分数越高,其热解起始温度就越高,即越难热解,这是由于苯乙烯结构要比丁二烯结构热稳定性更好,所以苯的质量分数越高,即苯乙烯掺杂比例越高,热稳定性越好。

分数也会影响丁二烯与丁二烯(键序号1)、丁二烯与苯乙烯(键序号2)、苯乙烯与丁二烯(键序号3)结合部位的键长。苯的质量分数越高,其键长就越短,而键长越短断裂所需的能量就越大,这也导致苯含量越高热解的起始温度就越高。该模拟结果与前人的实验结果基本符合[16]。

3 结束语

本文通过分子动力学的方法,借助计算机在ReaxFF力场下,从微观上模拟丁苯橡胶的热解过程、升温速率和苯的质量分数对热解的影响。模拟发现丁苯橡胶热解过程分为初步热解阶段和快速热解阶段2个阶段,热解主要发生在快速热解阶段。升温速率对热解有明显影响,适当降低升温速率有利于降低热解起始温度,从而减少热解的能耗;而苯的质量分数的增加则不利于热解起始温度的降低,对苯的质量分数低的丁苯橡胶热解更为节能。模拟结果表明,该研究结果与前人的实验结论基本符合,证实了基于ReaxFF反应力场的分子动学模拟在丁苯橡胶热解研究上的可行性。由于本文模型较为简单,只是针对丁苯橡胶热解进行的基础性分子动力学模拟,产物形成的机理并没阐明,热解可能涉及的影响因素考虑的也并不充分,在之后的研究中还需构建更为切合实际的模型并深入探究产物形成机理以及更多的影响因素。

参考文献:

[1] 张会亮, 范晓旭, 刘彦丰, 等. 块状废轮胎固定床热解特性实验研究[J]. 可再生能源, 2015, 33(1): 149153.

[2] Karabork F, Tipirdamaz S T. Influence of pyrolytic carbon black and pyrolytic oil made from used tires on the curing and (dynamic) mechanical properties of natural rubber (NR)/styrenebutadiene rubber (SBR) blends[J]. Express Polymer Letters, 2016, 10(1): 7282.

[3] Antoniou N, Zabaniotou A. Features of an efficient and environmentally attractive used tyres pyrolysis with energy and material recovery[J]. Renewable & Sustainable Energy Reviews, 2013, 20(3): 539558.

[4] Ramarad S, Khalid M, Ratnam C T, et al. Waste tire rubber in polymer blends: A review on the evolution, properties and future[J]. Progress in Materials Science, 2015, 72: 100140.

[5] Yang J, Roy C. A new method for DTA measurement of enthalpy change during the pyrolysis of rubbers[J]. Thermochimica Acta, 1996, 288(1/2): 155168.

[6] Abbasabadi M S, Haghighi M N. The consideration of different effective zeolite based catalysts and heating rate on the pyrolysis of styrene butadiene rubber (SBR) in a stirred reactor[J]. Energy & Fuels, 2017, 31(11), 1235812363.

[7] 生瑜, 來芳. BR和SBR的溴化及其产物热稳定性的研究[J]. 橡胶工业, 1996, 13(7): 396400.

[8] Zheng M, Li X, Liu J, et al. Initial chemical reaction simulation of coal pyrolysis via ReaxFF molecular Dynamics[J]. Energy & Fuels, 2013, 27(6): 29422951.

[9] Qi T T, Bauschlicher C W, Lawson J W, et al. Addendum to comparison of reaxFF, DFTB, and DFT for phenolic pyrolysis. 1. molecular dynamics simulations and comparisom of reaxFF, DFTB, and DFT for phenolic pyrolysis. 2. elementary reaction paths[J]. Journal of Physical Chemistry A, 2013, 117(44): 1111511125.

[10] Bu L T, Nimlos M R, Robichaud D J. Diffusion of biomass pyrolysis products in HZSM5 by molecular dynamics simulations[J]. The Journal of Physical Chemistry C, 2017, 121(1): 500510.

[11] 刘晓龙, 李晓霞, 韩嵩, 等. RP3高温氧化初始阶段反应机理的ReaxFF MD模拟[J]. 物理化学学报, 2016, 32(6): 14241433.

[12] 苗瑞珍, 刘伟帅, 王建, 等. CL20/DNB共晶高温热解的ReaxFF反应分子动力学模拟[J]. 含能材料, 2016, 24(2): 111117.

[13] Zhang J, Liang Y, Yan J Z, et al. Study of the molecular weight dependence of glass transition temperature for amorphous poly(LLactide) by molecular dynamics simulation[J]. Polymer, 2007, 48(16): 49004905.

[14] 李一. 中结合苯乙烯含量丁苯橡胶的结构性能分析及分子模拟研究[D]. 北京: 北京化工大学, 2015.

[15] 张萍, 邓涛, 郝建港, 等. 溶聚丁苯橡胶SSBR 2305的结构与性能[J]. 合成橡胶工业, 2002, 25(3): 136139.

[16] 陈正隆, 徐为人, 汤立达. 分子模拟的理论与实践[M]. 北京: 化学工业出版社, 2007.

[17] Van Duin A C T, Dasgupta S, Lorant F, et al. ReaxFF: A reactive force field for hydrocarbons[J]. Journal of Physical Chemistry A, 2001, 105(41): 93969409.

[18] 苑宾, 李荣勋. 无卤阻燃SBR热失重行为研究[J]. 世界橡胶工业, 2015, 42(4): 1016.

[19] Grieco E, Bernardi M, Baldi G. Styrenebutadiene rubber pyrolysis: Products, kinetics, modelling[J]. Journal of Analytical & Applied Pyrolysis, 2008, 82(2): 304311.