活性氧化铝颗粒吸附异戊二烯中阻聚剂(TBC)的研究

2019-09-10李龙陈学刚王萌李寿

李龙 陈学刚 王萌 李寿

摘 要:初步探究活性氧化铝颗粒对于异戊二烯中阻聚剂(TBC,即对叔丁基邻苯二酚)的静态吸附效果。实验得到初步结论:经过约4 h浸泡处理可使样品水分值减小并稳定在60×10-6~70×10-6。经过约3 h浸泡处理后,TBC的含量已降至较低数值;约12 h浸泡处理后,已不影响聚合转化率。其聚合产胶的顺式1,4结构含量基本无影响。对于胶样的重均分子质量也影响较小,但是使分子质量分布变宽。

关键词:活性氧化铝颗粒;异戊二烯;阻聚剂;对叔丁基邻苯二酚(TBC)

从1917年阻聚剂用于生产合成橡胶以来,异戊二烯(IP)就受到越来越多的关注[1]。目前,大量的异戊二烯用于生产合成异戊橡胶(IR)。IR具有与天然橡胶相似的化学组成、立体结构和力学性能。轮胎行业用IR替代20%天然橡胶,轮胎生产可以不改变现有配方[2]。异戊二烯的生产方法主要有3种:C5馏分萃取蒸馏法,异戊烷、异戊烯脱氢法,化学合成法等。我国主要采用C5馏分抽提法[3]。IP含有共轭双键,化学性质活泼,易发生均聚和共聚反应。为了防止损失,通常都要加入阻聚剂。阻聚剂一般通过链转移(歧化反应)或链终止(偶合反应)来实现阻聚效果,阻聚剂的加入可减少IP的损失[4]。

对叔丁基邻苯二酚(P-tert-butylcatechol,TBC)是一种被广泛使用的阻聚剂。陈国忠等[5-6]提出使用二乙羟胺、叔丁基邻苯二酚以及溶剂复配的阻聚剂配方。此阻聚剂在碳五馏分中的阻聚效果很好。TBC常被用作IP的阻聚剂。工业上常采用精馏的方式脱除IP中的阻聚剂。当实验室需要大量IP试剂时,如果只依靠简单蒸馏方式,不仅耗水耗电、费时费力,而且会影响整体实验进度。活性氧化铝颗粒主要用于工业气体脱水干燥。所以,使用活性氧化铝颗粒吸附阻聚剂,将其变为聚合级IP,就成为一种省时省力、限制条件较少的处理方法。

1 实验部分

1.1 实验材料

己烷(工业聚合级,辽阳裕丰化工有限公司)。异戊二烯(IP)[中国石化上海石油化工股份有限公司;含有TBC。一部分不做额外处理(以下简称原料IP);一部分经过蒸馏处理脱除TBC,作为标准样品(以下简称标样IP),用于对比实验],活性氧化铝颗粒(山东博洋新材料科技股份有限公司)。

1.2 实验过程

取含有阻聚劑TBC的原料IP样品,加入活化处理过的氧化铝颗粒浸泡。每隔一段时间(0.5 h、1 h、3 h、6 h、12 h、24 h、48 h)取样分析,并进行聚合实验评价。与标样IP比较聚合效果。检验氧化铝对于阻聚剂(TBC)的吸附效果。

1.2.1 对活性氧化铝颗粒进行活化处理

活化方式为:110 ℃鼓风加热干燥2 h;400 ℃灼烧3 h。

1.2.2 配制催化剂

使用新癸酸钕、烷基铝等组分配制均相催化剂。在室温条件下陈化,备用。预制催化剂阶段的陈化有利于改善催化体系的活性,提高聚合反应转化率[7]。

1.2.3 活性氧化铝颗粒对异戊二烯进行浸泡处理

反应温度是使IP聚合的主要原因。随着反应温度升高,IP损失率增加。为了减少IP的损失,应尽可能控制在较低温度下操作[8]。同时考虑实际工业生产的条件,选择在室温条件下进行连续浸泡处理。

1.2.4 水分值检测和气相分析

每隔一段时间对浸泡的原料IP取样测定水分值,进行气相分析。

1.2.5 聚合评价

阻聚剂是阻止活性单体聚合的物质。因此,在相同实验条件下,可以通过IP的聚合转化率来反映出阻聚剂的含量状况。每隔一段时间取样,进行聚合实验评价。采用实验室标样IP作为对比样品,使用前配制,陈化3 h以上的催化剂进行聚合评价,使用溶液聚合工艺。该工艺具有工艺流程短,不必脱残留催化剂和加终止剂,聚合釜内不挂胶和三废排放量少等优点[9]。为保证一定的聚合活性和成品胶性能,应选择合适的反应温度[10]。因此,聚合反应温度设定为50 ℃。

2 结果与讨论

2.1 浸泡处理时长对水分和TBC含量的影响

取实验室标样IP 250 mL,加入0.25 mL TBC,使其阻聚剂含量为1 000×10-6。取其中150 mL加入氧化铝浸泡2.5 h后,取样进行组分分析,结果如表1所示。

从表1可以看出,氧化铝浸泡后的TBC含量明显降低。

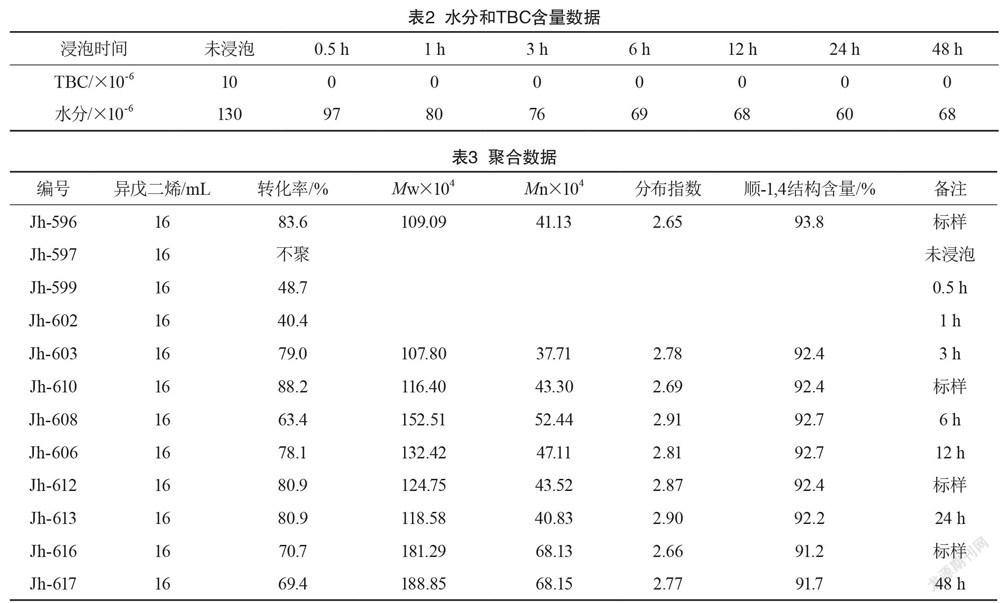

对连续浸泡原料IP取样测定水分值和TBC含量,结果如表2所示。

从中可以看出,使用氧化铝浸泡约3 h后,IP中的水分值已经减小并稳定在一个较低的水平。浸泡0.5 h后,IP中检测不到TBC。

2.2 浸泡处理时长对聚合效果的影响

随着陈化时间的延长,均相催化剂的活性也会有一定量的变化。因此,延长时间间隔(超过6 h)的聚合评价试验,必须同时进行标样IP的聚合评价试验。

由于浸泡时间短的样品的聚合转化率较低,所以未取样测定分子质量等数值。

从表3数据可以看出:随着浸泡时间的延长,IP的聚合效果逐渐提升。当浸泡时间为3 h时,聚合效果与标样相当;当浸泡时间大于3 h,聚合效果基本不变,转化率与标样相当。这是由于IP中水分含量偏高(70×10-6),标样IP水分在30×10-6左右,所以聚合转化率没有超过标样。因此,本研究认为在氧化铝颗粒静态吸附的情况下,含有TBC的原料IP经2~3 h处理即能达到聚合效果。

2.3 浸泡处理时长对聚合产胶分子质量、分布指数的影响

文献报道,稀土系IR的顺式1,4结构含量高低和相对分子质量的大小直接影响生胶的应力应变性能。因此,送样检测微观结构和分子质量等数据[11]。

由表3数据可以看出,聚合生胶的顺式1,4结构含量相差不大。“浸泡6 h”样品数值异常;“浸泡48 h”样品与标样数值相差不大,但两者数值均远高于前期样品的数值,参考转化率也变低的情况,怀疑是催化剂的影响造成;其余样品数值与标样数值接近。分子质量分布指数的数据差异较大。从整体来看,使用氧化铝浸泡过样品聚合产胶的分子质量分布要宽于标准样品聚合出的生胶的分子质量分布。

3 结语

氧化铝颗粒浸泡约4 h可以使样品的水分值减小并稳定在一个较低的水平(60×10-6~70×10-6)。通过聚合结果数据可以看出,使用氧化铝颗粒浸泡约3 h后,异戊二烯中的阻聚剂的含量已降至较低数值;浸泡约12 h后,阻聚剂的含量已经低至基本不影响聚合结果的水平。通过比较聚合产胶的分子质量、分子质量分布数值,可以初步认为,使用氧化铝颗粒浸泡处理异戊二烯对于其聚合产胶的顺式1,4结构含量基本无影响。对于重均分子质量影响较小,但是会使分子质量分布变宽。

以上结论还需要进一步的实验进行探究验证,以消除一些异常数值对实验结果造成的影响。

[参考文献]

[1]JITC HUN V,PERRIER S.Living radical polymerization of isoprene via the RAFT process[J].Macromolecules,2007,40(5):1 408-1 412.

[2]吴世逵,崔广军.稀土催化剂在聚异戊二烯橡胶生产中的工业应用[J].广东石油化工学院学报,2012,22(1):1-4.

[3]吴红飞.异戊二烯的生产方法[J].精细石油化工,2012,29(5):77-82.

[4]赵全聚.碳五萃取精馏阻聚剂适应性研究[J].金山油化纤,1996(4):19-21.

[5]陈国忠,赵金男,吴忠平,等.用于抑制碳五双烯烃自聚或共聚的阻聚剂:中国,1699311A[P].2005.

[6]EIDER S. Polymerization in hibition of isoprene:US,6262323 B1[P].2001.

[7]邱艳平,张允武,丛悦鑫,等.稀土催化聚異戊二烯橡胶的合成及应用[J].齐鲁石油化工,2005,33(3):221-225.

[8]马红燕,钱仁渊,李 坤,等.裂解C5中异戊二烯阻聚剂的作用[J].石油学报(石油加工),2010,26(6):951-954.

[9]叶 辉.聚异戊二烯系橡胶及其用途[J].原材料,1999(2):9-13.

[10]汪昭玮,秦健强,李 兴,等.用稀土催化剂合成顺- 1,4聚异戊二烯橡胶的研究[M].北京:科学出版社,1980.

[11]张新惠,李柏林,刘亚东,等.稀土催化剂本体聚合异戊二烯的生胶性能[J].应用化学,1993,10(3):90-92.