汽轮机施工方案优化

2019-09-10张继东

张继东

【摘 要】嶺澳二期核电工程为国内首台百万千瓦半速汽轮机,设备(包括基础)形式与结构特点较大亚湾、岭澳一期有较大区别。因岭澳二期设备供应状况不甚理想(整体拖期达8个月以上,且未在制造厂进行总装),原定的安装方案无法实施,为降低经济损失,节约工期,现场对安装方案及逻辑进行了大幅调整,对安装方案进行了多处优化,最终实现了系统的顺利移交,确保了后续汽轮机机盘车可用、真空可用、常规岛热试开始等重要里程碑的提前实现。

【关键词】汽轮机;施工方案;逻辑优化

1、隔板及轴承箱内顶轴油管施工方案优化

因遭遇不可抗力条件,汽轮机隔板无法在制造厂进行总装,轴承箱内的顶轴油管路也没有在厂内进行装配的条件,汽轮机安装、调试的一系列工程节点将大面积延误,进而严重威胁到机组的按期商运。为此,总包方决定由供应商介入将汽轮机隔板与轴承箱内顶轴油管的总装工作转移到现场进行。

现场总装的劣势在于工机具配置不比制造厂内完备,隔板底键、悬挂销的配准需要外委加工,使工作难以连续开展。为解决这一困境,现场重新组织施工计划,一方面安排三个汽缸的总装工作接续开展,另一方面安排轴承、转子调整、定位等安装工作与隔板总装工作交叉进行,最大限度的避免了停工待料情况的出现。同时,现场总装也有有利的方面,即汽缸支撑方式与安装状态下完全相同(制造厂内总装时则有区别),这样产品底键、悬挂销的配准工作与汽轮机通流间隙的调整工作可以同步开展,基本上总装结束即安装结束。

与此同时,轴承箱内顶轴油管现场同步装配,保证了顶轴油管路的提前投用,进而确保了后续汽轮机扣缸等安装工作的顺利开展。

缸内部件转移到现场总装后,实际上与通流间隙的测量、调整一并成为汽轮机安装的关键路径,若按原计划在制造厂内进行,大致需要1个月的时间,而在现场开展,实际耗时约2.5个月,考虑到这2.5个月内汽轮机的正常安装工作与总装交叉开展,进度未受影响,因此,原定总装的1个月工期实际上是被消化在现场安装过程中了,保证了关键路径没有因为加入额外工作而变长。

2、高中压缸负荷分配与管道施工方案优化

按照供应商安装程序的要求,高中压缸需进行5次负荷分配:

1.高中压缸未与外部管道连接前,进行首次负荷分配;

2.高中压缸与冷段下半管道连接完,且高中压缸和低压缸均与中排管道下半连接完后,进行第二次负荷分配;

3.高中压缸与热段下半管道连接完后,进行第三次负荷分配;

4.高中压缸与导汽管下半、抽汽管下半分别连接完后,进行第四次负荷分配;

5.高中压缸与所有上半管道连接完,且主汽门、中压汽门支架及所有管道支吊架均调整完后,进行最后一次负荷分配。

其中,中排管下半指高中压缸与两个低压缸间的整条下半管线,包含34道焊口(影响高中压缸负荷分配的有28道),且管段直径都在1800mm~2600mm之间,将如此大的工程量都列为第三次负荷分配的先决条件,很可能耽搁后续管线与高中压缸的连接工作,从而拉长施工周期。此外,考虑现场实际情况与中排管安装工艺的要求,中排下半的第一段(下部Y型管)安装期间,高中压缸两侧的基础上必须为其保留吊挂钢梁,而钢梁势必将阻碍热段下半管道与高中压缸的对口连接,即中排管与热段下半的安装无法并行,明显不利于节省工期。

考虑到负荷分配的目的在于把握引起高中压缸各猫爪承受载荷不均匀的原因,其执行的本质在于每组管道连接前后都需穿插一次负荷分配,而管道的分组及其连接的顺序并不是重点,因此在征得供应商同意后,现场对高中压缸负荷分配与管道连接的方案进行了优化:

1.高中压缸未与外部管道连接前,进行首次负荷分配;

2.高排下半管道连接完,且支吊架调整完后,进行第二次负荷分配;

3.高导下半、高中压缸抽汽管下半连接完,且其支吊架调整完后,进行第三次负荷分配;

4.中排下半连接完,且其支吊架调整完后,进行第四次负荷分配;

5.中导下半连接完,且其支吊架调整完后,进行第五次负荷分配。

6.全部管道连接完,且主汽阀、中压蝶阀支架和全部管道的支吊架均调整完后,进行最后一次负荷分配。

上述调整虽然增加了一次负荷分配,但其在正常情况下半天或一天即可完成,而作为各次负荷分配先决条件的管道安装分组更加灵活、更加合理,能够保证施工窗口得到充分利用,实际执行过程中较原计划节约了近半个月的时间,切实缩短了汽轮机扣缸后主线安装工作的整体工期。

3、低压外下缸与凝汽器连接先于基础弹簧释放进行

按原计划,低压外下缸与凝汽器的连接(计划工期1个月)被安排到汽轮发电机基础弹簧隔振器释放后,随后才能进行低压内外缸间柔性密封环的安装(计划工期20天),以实现真空系统边界的完整封闭,而基础弹簧隔振器释放的前提是基础上的汽轮发电机安装工作全部结束,包括与之连接的管道。但由于设备供应严重拖期,弹簧释放后安装工作的时间窗口太过紧张,很可能波及真空投用节点的按期实现,同时考虑到低压外缸支撑在汽轮发电机基础之外,并不直接构成弹簧隔振器释放的必要条件,因此,在征得供应商代表同意后,现场决定将低压外下缸与凝汽器的焊接工作挪到基础弹簧释放前,与基础内的安装工作同步进行,即将原本串联的施工计划改为并联,以缩短施工路径,节省工期。

低压缸与凝汽器的连接工作因中间发现并临时处理了焊接变形过大的问题,总有效工期约31天。随即便进行了低压内外缸间柔性密封环的安装(基础内的安装工作与基础弹簧的释放工作已在凝汽器接缸期间相继完成),从而确保了真空系统冷态试验的提前开始和顺利结束。若低压缸与凝汽器的连接工作按原计划执行,将很可能导致冷抽真空试验的推迟,进而影响真空系统的按期可用。

4、基础弹簧隔振器提前释放

岭澳二期汽轮发电机采用弹性基础,基础下的弹簧隔振器在安装期间被预紧并锁死,待汽轮发电机安装结束后给予释放,供应商安装程序要求,释放前基础内设备均应就位,未就位设备质量之和不应超过100t。

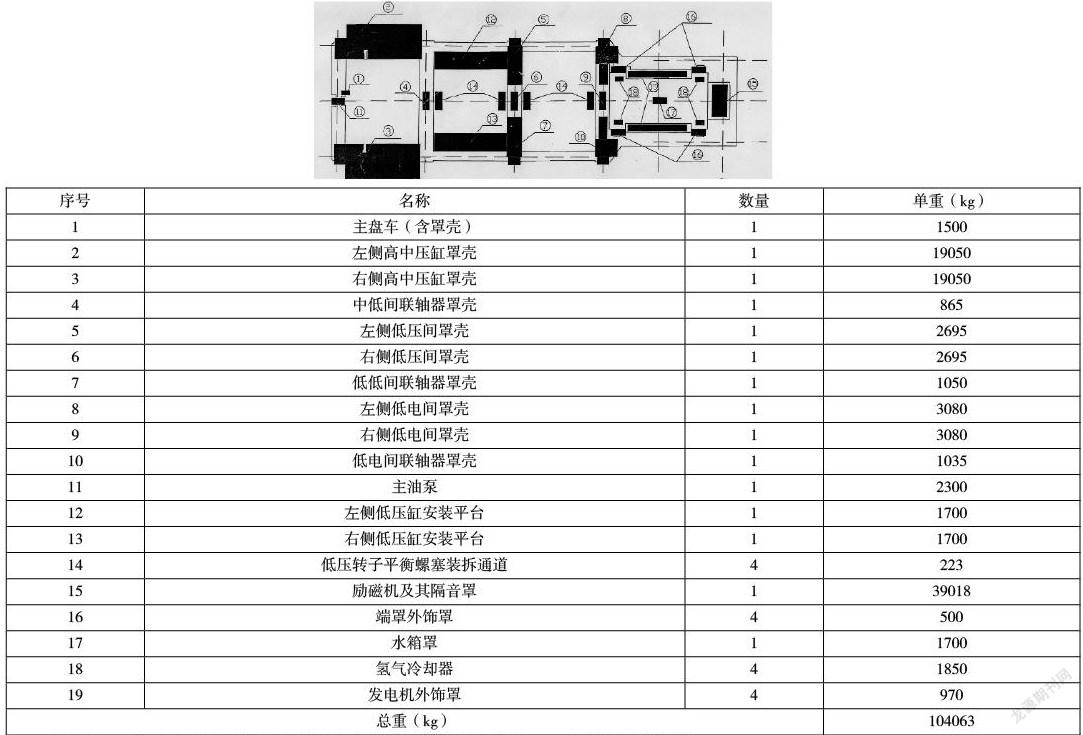

岭澳二期汽轮机本体设备均已就位,且基础弹簧释放前的安装工作已经结束,但罩壳、励磁机等基础内未到货设备的总重超过了104t,使基础弹簧不满足释放条件。

作为盘车、真空可用的必要条件,汽轮机轴系找中、低压内外缸间柔性密封环安装等工作都要在基础弹簧释放后进行,若等到设备到货,安装、调试节点必将被延误。为此,现场用质量相近的配重块代替缺件中单重最大的励磁机设备,以便汽发基础上缺件的总重限制在100t以下。在征得供应商代表同意后,汽轮发电机基础弹簧隔振器释放(包括测量)工作顺利完成,经测量平台标高变化符合设计要求(±0.5mm)。

随后,励磁机运抵现场,较里程碑进度滞后了6个半月,而汽轮机罩壳等设备的到货日期还要更迟一些。由此可见,基础弹簧的提前释放为汽轮机主线安装、调试工作争取了超过1个月的工期,直接确保了盘车、真空系统的提前投用。

5、安装方案优化成果

在汽轮发电机设备及部件到货滞后8个月的情况下,通过以上优化方案的实施,常规岛安装进度满足了润滑油可用、盘车可用、抽真空、热试等一系列关键路径,为机组按期商运作出了贡献。岭澳二期、红沿河、宁德等项目的常规岛主机设计、供货方均为DEC/Alstom联合体,岭澳二期作为样板工程,其优化后的汽轮机安装方案对后续机组具有重要的借鉴意义,为常规岛主机安装工期的压缩指出了切实可行的方向。

(作者单位:中广核工程有限公司)