炼钢生产中废钢的应用现状及增吃废钢降低铁钢比的方式探索

2019-09-10严铭伟

严铭伟

摘 要:废钢铁是一种可以循环利用的再生绿色资源,是转炉炼钢中重要的原材料之一,也是冷却效果显著的冷却剂。当前废钢铁在炼钢生产中应用已达到20%,废钢单槽重量处于历史较高水平,目前仍然在冶煉过程中增加废钢使用量。面对当前市场环境,如何通过增吃废钢降低铁钢比成为当前攻关的主要方向及降本增效有力措施。

关键词:废钢应用;增吃废钢;降低铁钢比

2018年,全国生铁产量7.71亿吨,粗钢产量9.28亿吨,废钢铁消耗总量突破2亿吨,废钢单耗202kg/t(其中转炉单耗152 kg/t)。废钢铁利用水平走向了一个新台阶,达到了《废钢铁产业“十三五”规划》提出的废钢比20%的要求,达到了去除大型平炉以来的历史最好水平,也标志着我国废钢铁产业进入了一个新的重要转折期2018年公司产铁1485万吨,产钢1530万吨,仓储中心输出废钢铁99万吨。根据2018年铁钢比的攻关情况,公司正倡导逐渐增持废钢,包钢正在追赶行业的较高水平。

一、当前包钢废钢铁的应用情况

1、废钢铁的回收状况

当前废钢铁的回收分为外部采购和内部回收两种。2018年废钢铁的回收量总量98万吨,其中外部采购达到82万吨,占比达到总回收量的83.7%;内部回收达到16万吨,占比达到总回收量的16.3%。

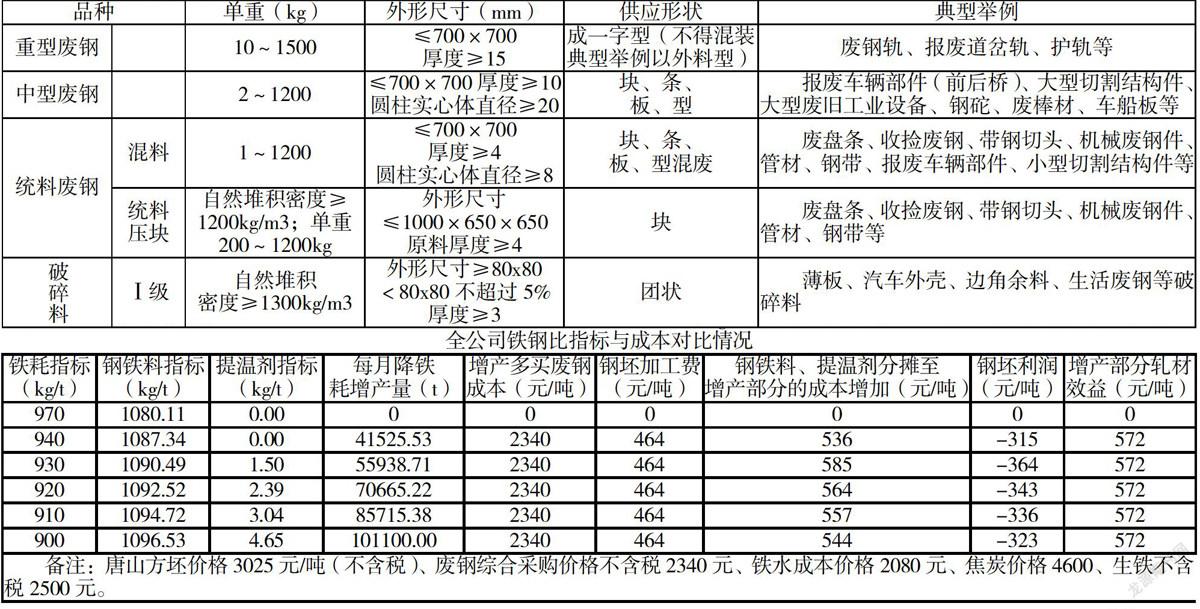

内部回收废钢主要以非生产检修拆除废钢以及生产线产生的废钢为主,大多数内部回收废钢需要再次加工,达到合格尺寸才可以装槽输出。外部采购废钢以外部生活废钢及工业回收废钢为主,均为合格废钢,可以直接装槽输出。内外部回收废钢主要有以下料型及标准:

2、废钢铁输出情况

仓储中心目前向包钢内部四个钢厂的12座转炉输出废钢保产,其中炼钢厂5座(3座100吨,2座150吨);薄板2座210吨,钢管公司2座120吨转炉,金属制造公司3座260吨转炉。因此,废钢单槽输出量也不相同,炼钢厂单槽重12-25吨,薄板厂36吨,钢管公司15吨,金属制造公司50吨。

调度指挥中心根据各钢厂转炉炉况、高炉冶炼铁水实时状况调整废钢单槽重量,除各钢厂冶炼需要指定品种钢以外,装槽方式均采用合理搭配,“混装出厂”的方式。这样一方面可以减少采购压力,避免出现集中采购一种料型,而引起市场价格波动的情况;另一方面,根据现场库存实际情况均衡输出,平衡利库。现在主要以重型废钢、中型废钢、统料废钢为主体,破碎料Ⅰ级填磅配重的搭配方式装槽输出。

3、炼钢过程中出现的问题及解决方案

经我们与各钢厂及时沟通,废钢铁在炼钢过程中主要存在以下问题:

(1)油污大导致转炉冒烟。因废钢槽装有含油机件(如含油的前后桥),导致冶炼过程中冒黑烟,产生了较为严重的环保问题。

解决方案:冒烟问题主要由含油的汽车拆解机件入炉导致,我们会继续与采购中心沟通,尽可能采购不含油或含油少的废钢,入厂含油机件进行返厂处理。

(2)卡槽问题。主要发现废钢槽内装有较多的压块以及形状不规则的废钢交织缠绕,导致卡槽现象时有发生,影响生产进度。

解决方案:对于废钢卡槽,我们将要求采购中心将入厂废钢尺寸控制在700mm以内,同时提升装槽废钢的摆放水平,提升废钢装槽质量。

(3)因卡槽、放炮导致的安全问题。因卡槽及放炮导致对转炉平台现场操作人员产生较为严重的安全隐患。

解决方案:杜绝封闭物入炉。从源头杜绝封闭物入槽,严格考核制度,提升对封闭物危害的认知。

二、增吃废钢,降低铁钢比方式探索

2018年按照股份公司降低铁钢比攻关要求,到2019年3月铁钢比必须达到940kg/t,截至2019年3月末,我们已达到此攻关目标。按照当前攻关进度,到本年末,铁钢比需要达到900 kg/t。下表为铁钢比各个阶段成本、利润、消耗等数据测算(以970 kg/t为基准)。

根据上述数据测算,在当前钢材市场稳定的情况下,降低铁钢比,可达到增加利润的效果,实现利润最大化。多吃废钢已成为当前状况下降低铁钢比的主要方式,必须在冶炼的多个环节增吃废钢。

1、增吃废钢的主要方式

(1)一炉铁水加两槽废钢。当前的生产方式为一炉铁水加一槽废钢,在提升铁水温度的情况下,多吃一槽废钢可达到在转炉冶炼过程中直接增加产量的效果。

(2)在钢包内加入吨包袋破碎料。此方法为包钢目前采用的主要方式,由于2019年全国废钢铁协会从生产顺行角度上不提倡在高炉内加废钢的工艺,因此炼钢厂采用这种更有利生产顺行、更加高效的方式增加废钢;钢管公司则采用在炉后精炼炉内加入吨包袋破碎料与废管头、废轨头等小尺寸废钢,丰富了加入废钢方式与种类,达到增吃废钢,降低铁钢比的效果。

下一步,我们可以采用铁包加废钢以及采用铁包、钢包全程加盖的方式,减少热量流失。

(3)增加废钢料槽预热装置。根据全国先进经验,可将需求吨数废钢槽直接放置在预热装置内,预热到600-800℃后将废钢卸入铁包,并加热保温至高炉,高炉加铁水后,加盖保温至炼钢,最后转炉兑铁。这样可以实现增大预热废钢量、预热迅速的效果,从而增加废钢使用效率,达到增吃废钢,降低铁钢比的效果。

三、总结

随着钢铁市场进一步转暖,原燃料价格的持续提升,国内废钢累积量增加带来的废钢价格下降以及日益严格的碳排放政策将推动转炉流程消耗更多的废钢,增加废钢使用率必将成为下一步生产趋势,只有提升废钢在各个环节的使用率,才能真正达到降低铁钢比,增加利润的目的。