马钢合金化板表面形貌研究与改进

2019-09-10姚鑫

姚鑫

摘 要:本文通过DRAW BEAD试验机模拟合金化板不同润滑条件下的成型状态,对合金化板的表面形貌进行研究,根据马钢合金化板生产过程中的实际状况,合理地控制带钢在合金化炉内的保温温度和保温时间。试验结果表明,当合金化层中铁含量为10%,锌液成分中铝含量为0.12%时,镀层表面形貌最理想,合金化板的抗粉化性能获得显著改善。

关键词:合金化;表面形貌;改进方法;粉化性能

中图分类号:TG174.445 文献标识码:A 文章编号:1003-5168(2019)20-0133-03

Study and Improvement of Surface Morphology of Alloyed Plate in Ma Steel

YAO Xin

(Maanshan Iron & Steel Company, Ltd.,Maanshan Anhui 243000)

Abstract: Through the DRAW BEAD testing machine, this paper simulated the forming state of the alloyed plate under different lubrication conditions, and studied the surface morphology of the alloyed plate, according to the actual conditions in the production process of Ma Steel Alloying Sheet, reasonably controlled the holding temperature and holding time of the strip in the alloying furnace. The test results show that when the iron content in the alloying layer is 10% and the aluminum content in the zinc liquid component is 0.12%, the surface morphology of the coating is the most ideal, and the anti-pulverization performance of the alloyed sheet is significantly improved..

Keywords: alloying;surface morphology;improvement methods;powdering properties

热镀锌合金化(GA)钢板因具有良好的耐蚀性、涂装性和焊接性而被广泛应用于汽车和家电行业[1-3]。但是,合金化板通常用于复杂的冲压变形,在冲压成型过程中因塑性变形程度的不同容易出现锌层脱落而产生粉化现象,不仅影响产品的表面质量,还会对冲压模具产生损害,一直困扰着客户。除了和带钢的力学性能有关外,这一问题还与合金化板表面的粗糙度有很大的关系,因此提高带钢表面的润滑性,研究合金化板的表面形貌至关重要。本文通过模拟合金化板在使用过程中的润滑条件,对其表面形貌进行研究,并提出了改善带钢表面形貌,提高合金化板耐粉化性能的改进方法。

1 马钢合金化板表面形貌的研究

试验选用马钢DC54D合金化镀锌板,板厚0.8mm。在DRAW BEAD试验机上模拟合金化板冲压使用过程中不同侧向压力、不同润滑条件下的合金化镀锌板表面抗粉化试验,进而研究合金化板的表面形貌状况。

一是试样数量,采用400mm×40mm长条状试样,分两种润滑条件进行试验,每种润滑条件的试样为3个;二是润滑条件,分为无润滑和涂润滑剂两种;三是侧向壓强,压强分别采用2、3、4MPa且保持恒定。

1.1 试验原理及参数

1.1.1 试验原理。矩形拉伸试样上端固定在试验机夹头上,同时试样侧向用拉延筋模具固定并加压,压力大小可以调节。以一定的速度向上拉伸试样,记录试验机的拉伸载荷。在试验区域,取样大小为20mm×20mm,取样后进行清洗并吹干,采用日本日立公司JSM-6480型扫描电子显微镜观察合金化板镀层表面形貌,通过不同试验条件下脱锌粉化区域的锌铁含量比,研究镀层表面形貌对合金化板耐粉化性能的影响。

1.1.2 试验参数。各试样编号、侧向压强、润滑条件和试验段长度等数据如表1所示。

1.2 试验结果和分析

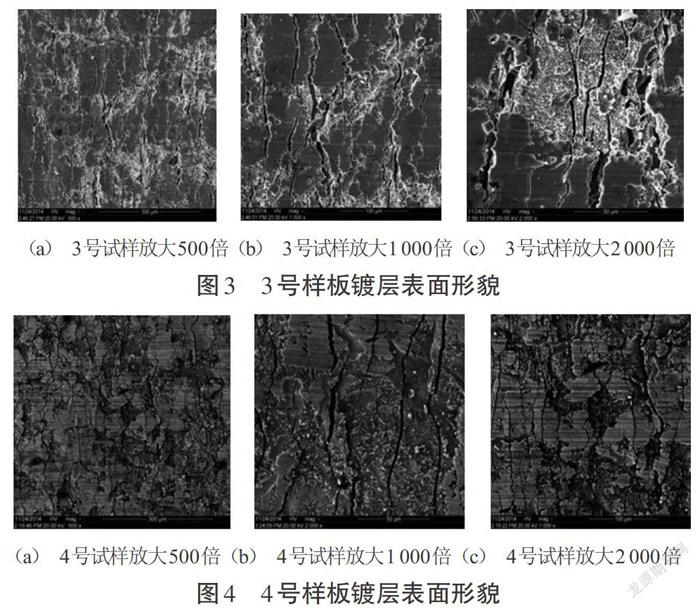

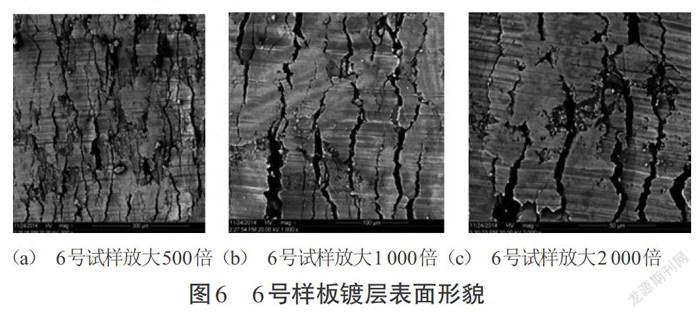

各样板镀层表面形貌如图1至图6所示。

1号试样采用的侧向压强为2MPa,摩擦状态为无润滑。图1(a)中,放大倍数为500倍,已经可以看到裂纹存在,但锌层表面较为完整,随着放大倍数的不断增大;图1(b)中,裂纹已经清晰可见,裂纹多为单向裂纹,与拉力方向垂直;图1(c)中,试样表面多为粒状的锌铁合金相,粗大条状的锌铁合金相极少,可以判定该合金相为上层δ相。

2号试样采用的侧向压强3MPa,侧向压力较大,摩擦状态为无润滑。图2(a)中,在500倍的放大倍数下,与1号试样相比,裂纹扩展迅速,裂纹明显增长,且随着放大倍数不断增大,裂纹更加明显,镀层表面出现龟裂现象。高倍形貌图能清晰反映,在设备设定的匀速试验段,当侧向压强增加到3MPa,试验段摩擦力达到1.844kN时,合金化镀锌层裂纹增多增宽,开始出现锌层表面整块脱落的现象。从图2(c)可以看出,试样表面依然多为粒状的锌铁合金相,开始出现少量栅状的锌铁合金相,栅状的锌铁合金相为靠近基板的δ相。

3号试样采用的侧向压强4MPa,侧向压力大,摩擦状态为无润滑。图3(a)中,在500倍的放大倍数下,裂纹数量更多更密,高倍形貌图清晰能反映,在设备设定的匀速试验段,当侧向压强设置成4MPa,试验段摩擦力达到2.595kN时,合金化镀锌层裂纹扩展更加严重,造成锌层表面出现严重破碎,多处出现锌层整块脱落的现象。从图3(c)中可以看出,试样表面依然存在粒状的锌铁合金相,出现大量栅状的锌铁合金相,试样表面镀层出现坑口形貌,试样表面镀层损伤较2号试样严重。

4号试样采用的侧向压强为2MPa,表面涂有凡士林润滑剂,同无润滑条件下进行比较,可看出该试样裂纹多为垂直于拉力方向的单向裂纹,没有产生龟裂,在2 000倍放大倍数下,裂纹清晰可见,高倍形貌图中看到的裂纹扩展情况没有得到改善。这说明在设备设定的匀速试验段,当侧向压力为2MPa时,润滑条件没有对对裂纹的扩展产生较大的影响。由图4(c)可以看出,试样表面锌层完整,出现大量粗大条状的锌铁合金相,该相层可以判定该合金相为ζ相,镀层表面损伤较轻。

5号试样采用的侧向压强为3MPa,表面涂有凡士林润滑剂,裂纹扩展更加严重,与2号样板的试验结果不同,没有产生明显龟裂,但裂纹扩展速率与2号试样相仿,高倍形貌图中,与无润滑条件下进行的试验结果比较,看到的裂纹扩展情况得到改善。由图5(c)可以看出,5号样板表面粉化状况较2号样板得到明显改善,形貌图中能看到的多为粒状锌铁合金相,没有出现栅状锌铁合金相,可以判定该合金相依然为δ相上层,随着侧向压强的增加,润滑条件对锌层表面裂纹的扩张有一定影响,对锌层表面粉化的影响作用大小更加明显。

6号试样采用的侧向压强为4MPa,表面涂有凡士林润滑剂,与无润滑条件下进行的试验结果比较,看到的裂纹扩展情况得到改善,这说明設备设定的匀速试验段,侧向压力为4MPa时,此时匀速试验段的平均摩擦力从2.595kN降到2.369kN,润滑条件影响裂纹的扩展。由图6(c)可以看出,6号样板表面粉化状况较3号样板改善明显,形貌图中样板表面未出现严重的破碎,而且很难看到锌层整块脱落的现象。

2 合金化板抗粉化性能的改进措施

2.1 合金化保温温度和时间

锌铁合金层主要由ζ、δ、Г相层组成,ζ相位于合金镀层上表面,Г相靠近基板,δ相位于ζ、Г相之间,其中ζ相呈粗大条状,δ相呈粒状和栅状(靠近基体)。从镀层表面形貌观察和分析,当镀层结构主要是δ相,只是在表面存在ζ相,并且没有Г相产生,是最理想的镀层结构,可以达到最好的抗粉化性能,镀层表面铁含量随着合金化保温温度的升高而增加,随着合金化保温时间的延长而增加,因此控制带钢在合金化炉内的温度和时间才能产生理想的镀层结构[4]。

带钢离开锌锅经过气刀控制锌层重量后进入合金化炉,严格控制合金化炉加热功率,先将带钢加热到550℃左右,然后保温12s左右使得表面的纯锌层与钢基体之间充分发生合金化反应而形成含铁量在7%~15%的锌铁合金,10%的铁含量是最佳的控制效果,镀层中δ相增加,ζ相减少,镀层表面粗糙度会相应下降。操作人员及时观察塔顶辊第一转向辊处带钢的表面状况和锌层测厚仪测出的锌层铁含量来控制带钢在合金化炉的合理保温温度和时间,避免合金化缺陷,提高合金化板的抗粉化性能。

2.2 锌液成分

锌液主要含有Zn、Al、Fe、Cd等元素,Al和Fe在锌液中是极其重要的元素,因为其在锌液中的溶解度有限,影响锌液的流动性和锌渣的出渣量,Al还可以提高镀层亮度,减少锌液中锌的氧化,抑制铁锌相的形成,进而获得延展性好、耐蚀性高、结合力好的锌层。研究表明,当锌液中添加的Al含量达到0.1%之后,带钢的表面就会形成薄的Fe-Al层[3,4],该铁铝层会抑制铁锌相的形成。合金化板生产时确保充分生成黏附层Fe2Al5,提高锌层的耐粉化性能。目前,马鞍山钢铁股份有限公司镀锌生产线在合金化板生产中将锌液成分的Al含量控制范围规定为0.10%~0.15%。为了改进合金化层的冲压成型抗粉化效果,笔者对锌液Al含量对合金化板粉化现象的影响进行研究,得出将锌液成分中铝含量控制在0.12%对合金化锌层的结构和黏附性效果最佳。

3 结论

合理控制带钢在合金化炉内的保温温度和时间,当铁含量为10%时,镀层结构中主要为δ相、表面少量的ζ相,可以显著改善合金化板的抗粉化性能;合金化板冲压成型过程中,在润滑状态下,合金化板的表面形貌状态较为理想,脱锌粉化现象有明显的改观;锌液成分中铝含量为0.12%时,合金化镀层的结构和黏附性性最佳。

参考文献:

[1]张启富,刘邦津,黄建中.现代钢带连续热镀锌[M].北京:冶金工业出版社,2007.

[2]袁训华,张启富,江社明.热镀锌合金化工艺对镀层表面摩擦特性的影响[J].材料热处理学报,2011(6):132-137.

[3]张红,袁明生,胡凡,等.合金化热镀锌微观组织对镀层抗粉化性能的影响[J].宝钢技术,2002(3):41-44.

[4]张浩,丁志敏,苏苇,等.合金化时间对热镀锌镀层相结构与结合力的影响[J].材料科学与工艺,2015(2):98-102.