基于动态规划的智能RGV动态调度

2019-09-09朱雅喃张龙昌孙义来李季瑀刘允峰

朱雅喃 张龙昌 孙义来 李季瑀 刘允峰

摘要:轨道自动引导车用于自动化物流系统和自动化仓库领域,具有速度快可靠性高成本低等特点。本文研究对象是一种无人驾驶、能在固定轨道上自由运行的智能车,在实际应用过程中,由于仅有一台RGV进行上下料操作任务和清洗任务,为了解决在有效时间内,完成更多的生料加工任务,本文通过建立数学模型进行仿真,就RGV在规定时间内如何调度问题给出最优方案。

关键词:RGV动态调度动态规划

引言

智能轨道引导车能根据指令能自动控制移动方向和距离,并自带一个机械手臂、两只机械手爪和物料清洗槽,能够完成上下料及清洗物料等作业任务。一个智能加工系统的示意图,由8台计算机数控机床、1条RGV直线轨道、1条上料传送带、l条下料传送带等附属设备组成。RGV是一种无人驾驶、能在固定轨道上自由运行的智能车。它根据指令能自动控制移动方向和距离,并自带一个机械手臂、两只机械手爪和物料清洗槽,能够完成上下料及清洗物料等作业任务。

1情况分析

本文所研究的情形为当加工工序为一道工序时,建立动态模型,运用合理的算法,求解出效率最高的加工顺序。加工效率一总时间/单个任务的平均完成时间。总时间已知,固定为8小时,所以当单个任务的平均完成时间最小时,效率最高。单个任务的完成时间表示为:工作时间/空闲时间+工作时间。即当空闲时间最小时,工作效率越高。工作时间由清洗时间、加工时间、移动时间及一次上下料时间构成。

再由实际工作情况可以推理得出,空闲时间由RGV的调度产生。则建模目标转化为RGV的路径规划调度模型。实质是规划RGV的路径,使得所有CNC空闲时间为最小。某一时间段内如果要使得CNC空闲时间最短,当前RGV空闲出来后需要优先服务最早可以开始加工的CNC,即RGV应服务于最小时间。

2动态规划

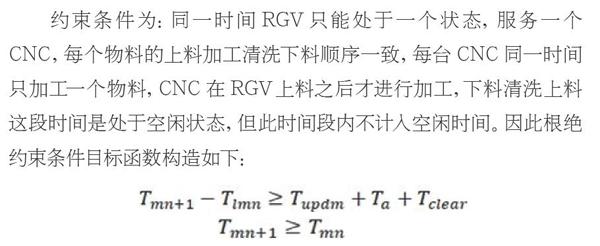

约束条件为:同一时间RGV只能处于一个状态,服务一个CNC,每个物料的上料加工清洗下料顺序一致,每台CNC同一时间只加工一个物料,CNC在RGV上料之后才进行加工,下料清洗上料这段时间是处于空闲状态,但此时间段内不计人空闲时间。因此根绝约束条件目标函数构造如下:

Tmn+l - Timn≥Tupdm+ Ta+ Tclear

Tnan+i≥Tmn

模型的详细求解过程如下:

(1)初始化:构造8*8的时间距离矩阵D,Dlmn表示RGV从CNCm运动到CNCn的时间,Tupd对CNCn进行上下料清洗过程的时间,状态向量Tm (8*1)表示CNCm完成当前物料加工的时间,Ty表示RGV的时间状态(完成当前服务的时间)。L为当前RGV的位置状态。

(2) Time=T+D(m,:)+ILipd(i)表示RGV运动到CNC并进行上下并清洗的时间。选Time为最小的作为RGV服务对象,进行上下料和清洗。

(3)重复2 3直到时间Ty到达停工时刻s。在MTLAB中运行上述程序模型, 按照本文模型能够完成369个任务,本模型的效率图如下图所示:

横坐标为时间,纵坐标为完成的数量,由图可知,动态规划的模型效率与时间成正比,呈线性增长。

3结论

当加工生料完成会向RGV发送请求信号此时若RGV及时赶到,并进行上下料操作,那么CNC进行下一个物料的加工,RGV处于忙碌状态未能及时赶到,则CNC处于等待状态,因此我们把问题转化为RGV最短路径寻优问题,在规定任务时间内使得所有CNC的總空闲时间最小,加工的物料越多,运用动态规划求解算法,来规划RGV的路径。总之,该模型鲁棒性强,具有可拓展性,容易与其他算法相结合,提高泛化能力。

参考文献

[1]于永江,曲雅楠,刘俏,穿梭车系统设计及其在物流系统中的应用[J],物流技术与应用,2007,12 (8):86——89。

[2]姜启源,谢金星,叶俊,数学模型[M],第四版,北京:高等教育出版社,出版年:2011.1。