大采高充填工作面巷道超前支护优化

2019-09-09林伟立

林伟立

(兖州煤业股份有限公司鲍店煤矿 ,山东 邹城 273500)

0 引 言

我国煤矿“三下”压煤的情况比较普遍,然而“三下”开采会造成地表沉陷、地面建构筑物损毁以及生态环境破坏等,严重影响矿区人民的生产生活。充填开采作为“绿色开采”体系的重要组成部分,能良好的控制采空区上覆岩层的下沉,减轻地面建构筑物的受损程度,是实现“三下”压煤开采的有效技术[1~5]。1331充填开采工作面煤层采出厚度为4.0 m,现按照不充填的大采高工作面进行超前支护设计,不仅造成了很大的浪费,还面临着工人劳动强度大的问题。为了降低工人劳动强度,提高充填开采工作效率,本文通过对1331工作面前方的采动支承压力进行现场实测和数据研究,得到了支承压力的分布特征,在此基础上确定了合理有效的巷道超前支护优化方案。

1 工程概况

为减小地表沉陷,1331工作面采空区进行膏体充填处理,工作面开切眼北临1307工作面采空区,中间留有77m隔离煤柱;西为北二工作面采空区,中间留有51m隔离煤柱;东临1335膏体充填开采工作面采空区,间隔133m隔离煤柱。工作面停采线为1331工作面1#联络巷,南距130北翼管子道150m,工作面东部及东南部都是实体煤区。1331工作面埋深280~300m左右,工作面煤层的平均厚度为4.30m,膏体充填处理采空区。工作面超前支护采用单体液压支柱,配合铰接顶梁,减少超前支承压力对巷道围岩的破坏。

2 工作面前方支承压力实测研究

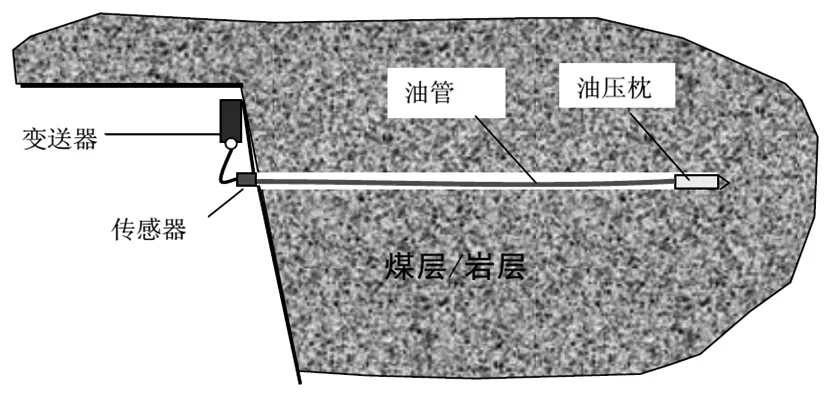

为了得到大采高充填工作面前方支承压力的分布特征,在充填工作面前方100m位置处的巷道两帮布置了围岩应力传感器。共3个围岩应力传感器,埋深分别为 5m、7m和 9m,传感器编号为 11#、12#、13#。围岩钻孔应力传感器采用Φ42mm水平钻孔探入安装,如图1所示。

图1 围岩应力传感器安装示意图

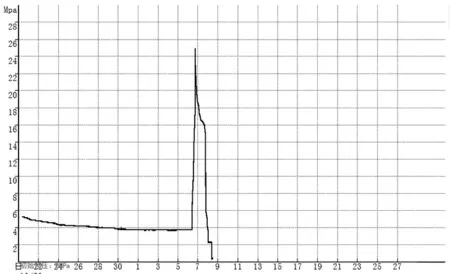

由于安装11#传感器的钻孔在超前支撑压力的作用下发生变形、松动,导致传感器与煤体不完全接触,压力值逐渐下降为0,因此,主要对12#和13#传感器进行分析,如图2、图3所示。由监测数据可知,12#传感器初始压力值为5.8 MPa,随着工作面的不断推进,压力值出现了小幅下降的趋势。自11月6日九时十五分,传感器受力显著增加,到十六时五十二分达到最大值25MPa,然后快速的降低。13#传感器初始压力值为5.8 MPa,自10月28日开始,随着工作面的不断向前推进传感器受力缓慢增加;自11月3日开始,传感器受力增加速度变快,在11月6日上午九时,传感器受力快速增加,晚上十时达到最大值17.1MPa以后快速降低。

经分析可知,压力值出现小幅下降主要是因为超前支承压力局部应力分布不均导致,或是此处煤体存在一定的弱结构面,导致围岩应力向周围区域转移。充填开采工作面前方受支承压力扰动的距离为30m,扰动剧烈的距离为10m。当围岩应力传感器距工作面的距离为3.6m时,在超前支承压力的影响下煤体受力迅速增加,传感器读数也快速达到最大值。当煤体受力超出屈服极限后发生塑性破坏,承载能力急速下降,采动支承压力继续向前方转移,工作面前方3.6m范围内为煤体破坏区。可见,充填工作面由于采空区充填后能够对上覆岩层起到良好的支撑作用,工作面四周煤柱受力相对较小,工作面前方巷道受超前支承压力的扰动程度较小。

图2 12#围岩应力分析

图3 13#围岩应力分析

3 巷道超前支护优化

3.1 超前支护距离

1331工作面轨道顺槽、皮带顺槽各支设两路超前支护,采用单体液压支柱配合铰接顶梁支护,原设计支护长度不少于20m。通过对矿压观测数据进行分析可知,充填开采工作面前方受支承压力扰动的距离为30m,扰动剧烈的距离为10m,但在工作面前方10m之外煤体应力增长不明显,因此超前支护距离的距离可以缩短。

3.2 单体液压支柱支设

1)单体液压支柱纵向和横向都应布置在一条线上,误差不大于±100mm。

2)支柱不可架设在浮煤矸上,坚硬底板要刨柱窝、见麻面;底板松软时,支柱必须穿鞋。

3)采用圆柱销将铰接顶梁相互固定,而且要求平直,铰接率不得低于90%,避免铰接顶梁连续不铰接情况。工作面上、下端头横跨机头、机尾处铰接顶梁空载,此处铰接顶梁必须插齐水平销子,用锤砸紧,并挂好防飞链。

4)保证支护设备质量,支护设备使用前提前检修,禁止使用有问题的支柱以及顶梁,所有铰接顶梁必须铰接使用。

5)所有单体液压支柱三用阀平行工作面顺槽使用,注液口应方向一致朝向充填区。

6)两顺槽在工作面前方25m内高度不可低于1.8m,人行道的宽度不可低于0.8m。

7)必须采用一根直径不低于5.08mm的钢丝绳将支柱逐排连接为一体,提高单体液压支柱稳定性,避免单体液压支柱倾倒砸伤工人,钢丝绳末端须固定于顶板钢带或金属网上。

8)单体液压支柱初撑力60kN以上,保证支撑有效,单体液压支柱可缩量200mm以上,防止单体液压支柱被压死。

4 结 语

通过巷道围岩应力观测,研究得到了工作面超前支承压力影响范围及程度,了解了巷道受超前支承压力采动影响情况,在此基础上对充填工作面巷道超前支护进行了优化。现场应用效果表明优化后的方案能够满足巷道支护要求,将巷道变形量控制在合理范围内。研究成果减轻了工人的劳动强度,提高了支护效率,降低了支护成本,有利于降低工作面综合成本和矿井保安全促生产,取得了良好的经济和社会效益。