浇筑混凝土墙工艺在七一煤矿的应用

2019-09-09王利军

王利军

(山西煤炭运销集团七一煤业有限公司,山西 高平 048400)

0 引 言

《煤矿安全规程》中明确指出,工作面回采完之后需要及时封闭,阻断通至采空区的连通渠道。采空区存在大量的瓦斯,如何防治瓦斯泄露和采空区遗煤自燃,构建密闭墙是重要措施之一[1-2]。

山西七一煤业有限公司目前主采的9号煤层,其上方为已回采的3号煤层,两煤层间距约50m,9号煤层回采后,上覆岩层破断移动,老窑水可能通过裂隙进入9号煤层的采空区中,另外采空区存在残余瓦斯,9号煤存在自燃的可能,故9号煤层采空区密闭问题成为煤矿能否安全生产的重要因素[3]。

1 普通密闭构筑物工艺

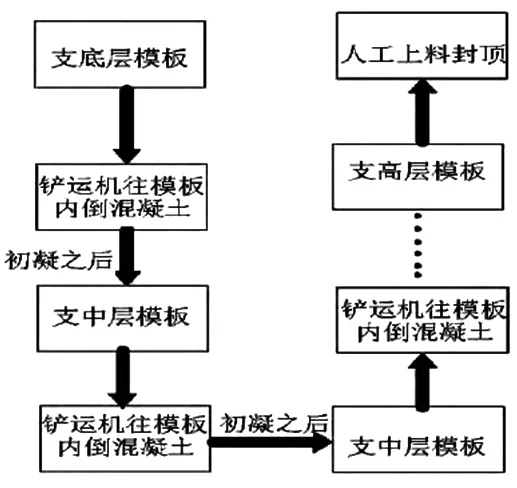

常见煤矿井下采空区密闭构筑物,一是料石或砖体构筑,可用双墙浇筑结构而成,如图1所示,但该工艺存在以下不足:①由于料石之间粘合不严、料石与巷道粘合不严而导致存在裂隙漏气;②由于料石与砖体材质不同,受力不均匀,墙体受到围岩压力后,墙体破损、变形,产生裂隙,多次返修后经济投入较大。二是如图2所示的传统混凝土建造,该工艺为先起模板,运用铲车将混凝土填充模板,顶部采用人工填充。该工艺的缺点在于工期时间长,3到4天,主要靠人工施工,劳动强度较大,密闭好坏受人为因素影响较多[4]。

图1 料石或砖墙密闭墙

图2 传统混凝土建造工艺

2 浇筑式构筑密闭墙工艺

结合普通密闭构筑物工艺的优缺点,扬长避短,提高密闭墙的密闭性能,针对性的将普通密闭构筑物工艺进行优化改进,可将混凝土建造密闭墙工艺优化为浇筑式,浇筑密闭墙施工工艺以两道浇筑墙为基础(中间一般相隔0.8m),向中间充填黄土,利用注浆管将水泥浆注入黄土中,在墙外侧建筑料石墙体的新工艺。具体施工如下:

1)将两道厚0.8m的浇筑墙(混凝土构筑)建造在指定密闭地点,中间相隔0.5m,用黄土填充,浇筑墙外侧再用厚料石构筑,厚度一般0.9m,如图3所示,整个构筑强厚度约3m。

2)构筑密闭墙时留设注浆管,如图4所示,该管路一般用D38.5的无缝钢质,留设外漏100mm即可,注浆管深入黄土约200mm即可,每个密闭墙留设4组注浆管,上下间隔0.8m左右,注浆材料用水泥浆材料。

图3 浇筑密闭墙侧视图

图4 密闭墙留设管路布置图

3)在距顶板1m处留设观测孔和措施孔,在距底板0.5m处留设放水孔,如图3所示。

浇筑密闭墙墙体密度高,当矿山压力大于较大时,浇筑密闭墙将均匀受力,承载性能优于普通密闭构筑物。

3 浇筑密闭墙现场应用及效果分析

从监测结果可以得出,采用浇筑混凝土密闭墙新工艺可达到:①工作效率明显提高,平均1.5d完成一道密闭墙,与传统密闭墙工艺相比,缩短了施工工期;②此工艺构筑的密闭墙承受力强,受力更加合理;③使用寿命较长,返修的次数较少,最大限度保证了密闭性,防治灾害发生。