先导区致密气生产动态跟踪评价及管柱优化研究

2019-09-07李紫晗张滨海曹砚锋李莹莹程宇雄

李紫晗,张滨海,曹砚锋,李莹莹,程宇雄.

(中海油研究总院有限责任公司,北京 100028)

临兴先导试验区致密气田属于典型致密砂岩气藏,气井具有产量低、递减快、稳定期短等特征,生产层位不同程度产水,气液两相流滑脱严重且流动规律复杂[1-2]。受非常规致密气钻完井方式及现场条件制约,无生产井套压、液面测试情况及井底流压[3],难以预测沿程持液率和温压场剖面等流动参数,无法准确判别井筒是否积液[4-6]。因此,投产气井普遍积液甚至水淹停产,排采措施滞后,严重影响致密气勘探开发步伐。

气井在放喷求产阶段,井筒内存在气液两相混合流动,属于典型的动态过程[7]。常规静态流动模拟忽略井筒内沿程压力、温度、混相介质物性参数等实时变化,主要基于油气井生产经验关系式进行流动拟合。面对真实气井生产中复杂气液两相流瞬态流动过程,无法真实再现、量化温、压剖面沿井筒发生的实时波动响应,导致持液率、流压及流态等关键参数难以预测[8-10]。

本文基于动态模拟,建立气井放喷求产井筒模型,量化实际生产沿程压力、温度剖面动态变化,预测持液率、流态、流速等关键参数。针对不同日产气量开展敏感性分析,动态再现井筒内流动过程,确定排液时机;依据压后产能测试IPR流入动态曲线,优化管柱尺寸。最终,形成了一套以动态模拟方法为手段,适用于临兴区块致密气生产跟踪评价的创新方法,优化排采工艺,为采气工程设计及现场实践提供一定理论指导和借鉴。

1 井筒多相流动态流动模型

1.1 气液两相流控制方程

如图1所示,气井放喷求产属于气液两相复杂动态工况,从井底至井口沿程压力、温度场分布逐步降低,气体不断膨胀,井筒内流态发生改变。井筒下部含气率较低,流态以纯液流、泡状流及段塞流为主,流动阻力主要是由水力压降引起的;随着井筒上部压力降低,过渡至雾状流,含气率增大,摩擦损失和滑脱损失占主要地位[11-12]。井筒动态模拟以修正双体流模型为基础,根据质量守恒定律构建多相流控制方程[13]。

图1 井筒内气液两相流动示意图Fig.1 Diagram of gas-liquid two phase flow in a wellbore

(1)质量守恒方程:

∂tmi+∂z(miUi)=∑jψji+Gi

(1)

(2)动量方程:

(2)

(3)能量方程:

∂t(miEi)+∂z(miUiHi)=Si+Qi+∑jTijEj

(3)

(4)体积守恒:

(4)

式中mi——单相质量场;

Ui、Uj——单相流速;

ψi——两单相质量场间传递速率,即液滴夹带和沉积速率等;

Gi——单相内重力,方向垂直于管壁;

φ——斜坡与垂直线夹角;

g——重力加速度;

Pi——单相分压;

Ei、Ej——单相质量内能;

Hi——单相质量源的焓;

Si——单相源焓值;

Qi——单相与管壁传热;

Tij——两单相质量场之间的能量转移;

mL——现有单相质量;

UL——单相流速;

GL——单相内重力;

pL——现有单相密度;

p——压力;T为温度。

1.2 井筒温度模型

井筒温度沿井深幅度变化较大,对多相流物性参数产生影响。流体从井底流至地面的过程中,井筒流体向周围地层岩石传热必须克服油管壁、油管隔热层、油套环空、套管壁、水泥环等产生的热阻。除油套环空外,其他部分均为导热传热,其传热系数差别很大,使井眼温度分布呈非线性[14]。确定井身结构条件下的总传热系数,涉及环空液体或气体的热对流、热传导及热辐射;油气井无因次生产时间也是影响井筒流体热损失的因素之一。

图2 井筒传热示意图Fig.2 Diagram of the heat transfer in a wellbore

(5)

其中,井筒总传热系数为:

(6)

式中Uto——以油管表面为基准面的总传热系数,w/(m2·K);

ke——地层导热系数,w/(m·K);

H——气体的焓,J;

Te——地层温度,K;

Tf——流体温度,K;

kc——环空流体对流传热系数,W/m2·℃;

kcub——油管导热系数,W/m·℃;

kcas——套管导热系数,W/m·℃;

kcem——水泥环导热系数,W/m·℃;

rci、rto——油管内、外径,m;

rci、rco——套管内、外径,m;

rwb——井眼半径,m。

2 先导试验区典型井动态模拟

2.1 A井生产概况

该井于2016年7月开工至2016年11月完成分段压裂试气作业,至2017年2月日产气量稳定,日产气量维持在11 000 m3/d,日产液6.5 m3/d;2017年3月产气量、产液量均呈现大幅降低,此时生产油压不足3 Mpa。由于该井下入封隔器,导致油套压差无法获取,且无井下压力计,现场无法及时判断井筒是否存在携液能力不足等问题,生产期间只采用间歇开关井方式继续维持生产。2017年4月,日产气量波动较大降至2 314 m3/d,产液量0.58 m3/d。

图3 A井生产曲线Fig.3 Production curve of LX-A

2.2 典型井A动态模拟生产分析

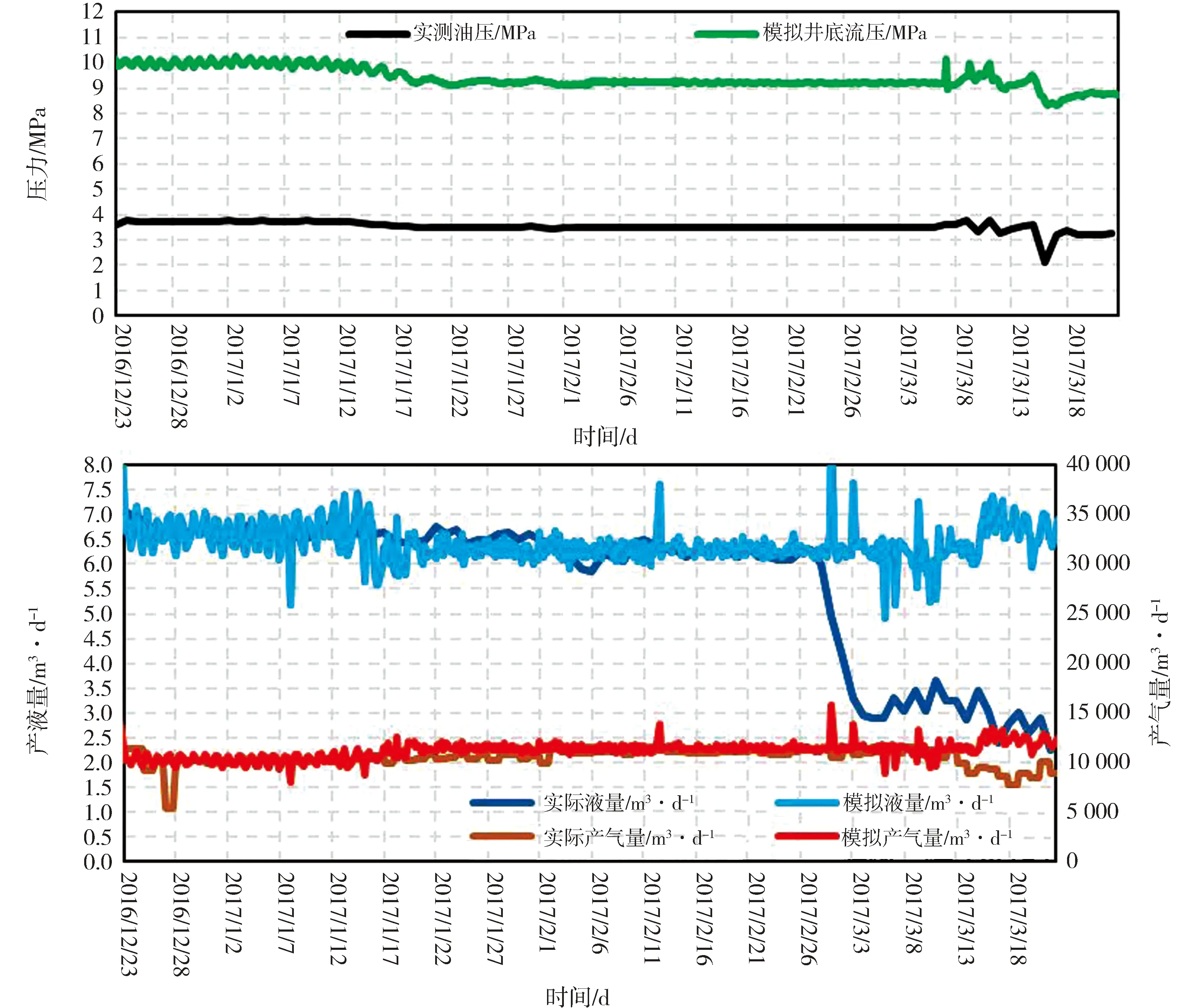

依据该井实钻井眼轨迹、井深结构和流体物性等参数,建立流动通道和流体模型;根据压后测试解释成果,设置流入边界条件即产能二项式,开展动态生产模拟。如图4,生产初期动态模拟得到的产气、产液结果与实际生产数据吻合度较高,此时预测稳产井底流压9.50 MPa,且地层能量充足;由于动态模拟储层边界条件设置恒定产能,随着继续生产模拟结果依旧稳定,实际生产与模拟结果出现明显差异,实际储层能量存在衰减。

图4 动态模拟生产曲线Fig.4 Unsteady state simulation production curve

图5 流态分布及各相流速Fig.5 Flow distribution and the velocity of each phase

动态模拟沿井身分布流态、流速等参数(如图5),井筒下部流态以段塞流为主,液膜流速在井筒内某一位置出现负值,液相开始反向流动向井底坠落,证明此时井筒携液能力不足。如图6所示,该井部分生产时间段内井口未产液,验证携液能力不足的流态模拟结果,并且存在水淹风险,亟待采取排采措施[15-18]。

图6 井筒内气液两相流流动动态图Fig.6 Diagram of gas-liquid two phase flow in a wellbore

3 生产管柱优化

3.1 一体化管柱合理性分析

根据该井压后试气解释成果及目前生产情况,针对生产管柱尺寸进行临界携液流量分析(如图7所示),压裂生产一体化3-1/2in管柱尽管满足压裂作业要求,但临界携液流量较高为25 402.8 m3/d,远高于合理配产13 500 m3/d,无法满足生产初期井筒携液需要。因此,结合动态模拟生产分析结果,目前储层产能衰减较快,存在井筒积液风险。鉴于先导试验区部分积液井投泡沫棒排液后,产气、产液波动较大,效果不够理想,经核算1.5in速度管临界携液流量4 803.2 m3/d和冲蚀比0.447 2,推荐现场及时下入1.5in速度管进行排采作业[19-21]。

3.2 速度管柱排采跟踪评价

2017年4月采取间断关放结合泡排的排采措施,油压、产气、产液波动较大且需要处理返出液,成本较高;经模拟生产跟踪分析,建议及时下入小管柱排采,2017年8月现场进行1.5in速度管改造,与泡排相比各项参数趋于稳定,日均油压上升12%,日均排液上升157%,产气波动幅度降低91%,产气保持相对稳定,排采效果明显。

目前,将动态生产分析方法及速度管排采工艺推广应用部分致密气积液井,各井生产状态得到较好改善,油压平均上升58.66%,产液平均上升130.66%,气产量平均上升10.16%,产气波动幅度降低80%。

4 结论

(1)首次形成一套临兴区非常规致密气投产跟踪评价方法,成功再现气井放喷求产的瞬态流动过程,预测典型井A稳产井底流压9.50 MPa,随着产能衰减,井筒下部流态以段塞流为主,液相开始向井底坠落,此时井筒携液能力不足;

图7 流入动态曲线Fig.7 Typical well inflow dynamic curve

图8 排采措施后生产曲线Fig.8 Production curve after liquid drainage

(2)基于IPR流入动态曲线,典型井A采用压裂生产一体化3-1/2in管柱难以满足携液需要,鉴于现场泡排效果不佳,产气波动较大,推荐现场及时下入1.5in速度管进行排采作业;

(3)下入速度管后排采效果与泡排相比,实例井A日均油压上升12%,日均排液上升157%,产气波动幅度降低91%,该井成功经验对先导试验区管柱优化、指导现场及时排采提供参考和借鉴。