协庄煤矿掘进工作面过断层技术应用

2019-09-07公维宽王伟强

公维宽 王伟强 邢 永

(山东能源新矿集团协庄煤矿,山东 泰安 271200)

1 工作面概况

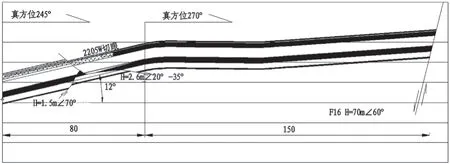

协庄煤矿2405W 运输巷位于二采下山区西翼,以东为二采回风下山,以西为F16 断层煤柱,以南为已开采完毕的2403W 工作面,以北为已开采完毕的2406W工作面,该巷道掘进对地面无较大影响。

根据钻孔资料及附近巷道揭露,工作面煤层岩性变化不大,煤层顶板为细粒砂岩,平均厚度2.5m;直接底板为细粒砂岩,平均厚度2.8m。巷道施工范围内地质构造复杂,预计将揭露以下三条断层:

(1)f1:正断层,走向70°~100°,NW ∠70°,H=8.0m。该断层在2406W 回风巷及2206W 回风巷施工时已揭露,基本已控制,揭露断层不导水,预计巷道开门施工143m 时揭露;

(2)f2:正断层,走向20°~60°,NW ∠80°,H=9.0m。该断层在2206W 回风巷施工时已揭露,基本已控制,揭露断层不导水,预计巷道开门施工234m 时揭露;

(3)f3:正断层,走向70°~100°,SE ∠65°,H=2.0m。该断层在2205W 切眼施工时已揭露,基本已控制,揭露断层不导水,预计巷道开门施工548m时揭露。

断层区域分布如图1 所示。

图1 2405W 运输巷断层区域图

2 过断层掘进施工技术

2405W 运输巷道为穿层巷道,按真方位273°、6°上坡施工143m 后揭露f1 断层对接四层煤,按原方位沿煤4 破顶施工91m 后揭露f2 断层,按原方位、10°下坡施工25m 揭露煤4 顶板,沿煤4 破顶施工244m 后(或揭露断层后退回开门),左拐25°按真方位248°沿煤4 破顶施工262m 可至切眼。预计施工的2405W 运输巷在Y21导线点前41m 处迎头揭露落差H=2.6m、∠70°的正断层,煤层下压。因此,将掘进机退至揭露处2.6m 的断层(退机35m),按8°上坡卧底施工至原迎头(迎头留顶2.0m),按0°平推施工4.5m 接住正常煤层顶板,然后沿煤层破顶施工穿过该断层区域。平均卧底1.2m,最大卧底2.0m,卧底后两帮距底板超高处(煤层0.3m,岩层0.5m)补打MSGLD-335/22×2200 等强螺纹钢式树脂锚杆配钢托盘支护,巷道高度超过4.5m 时,两帮按间距3.0m补打锚索或锚索桁架加强支护[1]。

3 过断层支护方案

3.1 支护方案

过断层期间压力显现强烈,拟更改支护。更改方案对比如下:

采 用“W” 钢 带(4300×280×3mm)配10#金属菱形网(4600×1000mm)、6 根MSGLW-500/22×2200 无纵肋螺纹钢式树脂锚杆(原支护:MSGLD-335/22×2200 等强螺纹钢式树脂锚杆)支护顶板,两帮分别采用3 根MSGLD-335/22×2200(原支护:MSGLD-335/18×1800)等强螺纹钢式树脂锚杆配“W”钢带(1900×280×3mm)及金属菱形网(2600×1000mm)支护,两帮底脚采用MSGLD-335/22×2200(原支护:MSGLD-335/18×1800)等强螺纹钢式树脂锚杆配钢托盘支护[2]。锚杆排距0.9m(原支护:1.0m),每隔2.7m(原支护:3m)在巷中施工1 根锚索加强支护,锚索滞后迎头最大距离不大于50m,不小于5m。顶板压力大、破碎时紧跟探梁后端施工。

3.2 加固设计

(1)过断层、破碎带时需采用锚索或锚索桁架加强支护,断层落差较大时,在断层带及前后不小于15m 影响范围,必须加密锚杆支护并采用锚索或锚索桁架加强支护方式,确保支护安全[3]。

(2)顶板特别破碎或煤在巷顶时,放炮前在迎头顶板按间距1.0m 均匀打安3 根超前锚杆。超前锚杆采用Ф22×L2200mm 的锚杆与水平呈3 ~5°夹角向迎头方向打入。

(3)过断层有淋水时,采用挂防锈金属网或双层网支护,必须复棚进行加固,提高巷道围岩控制效果。

4 过断层爆破施工工艺

迎头施工遇断层构造时,采用放震动炮方式松动岩石,爆破施工工艺为:

(1)采用爆破法与掘进机截割方式联合施工。在迎头顶板(底板)岩石处先打眼放炮,再采用综掘进机对巷道局部浅挖处进行截割出矸,之后对巷道进行临时支护。

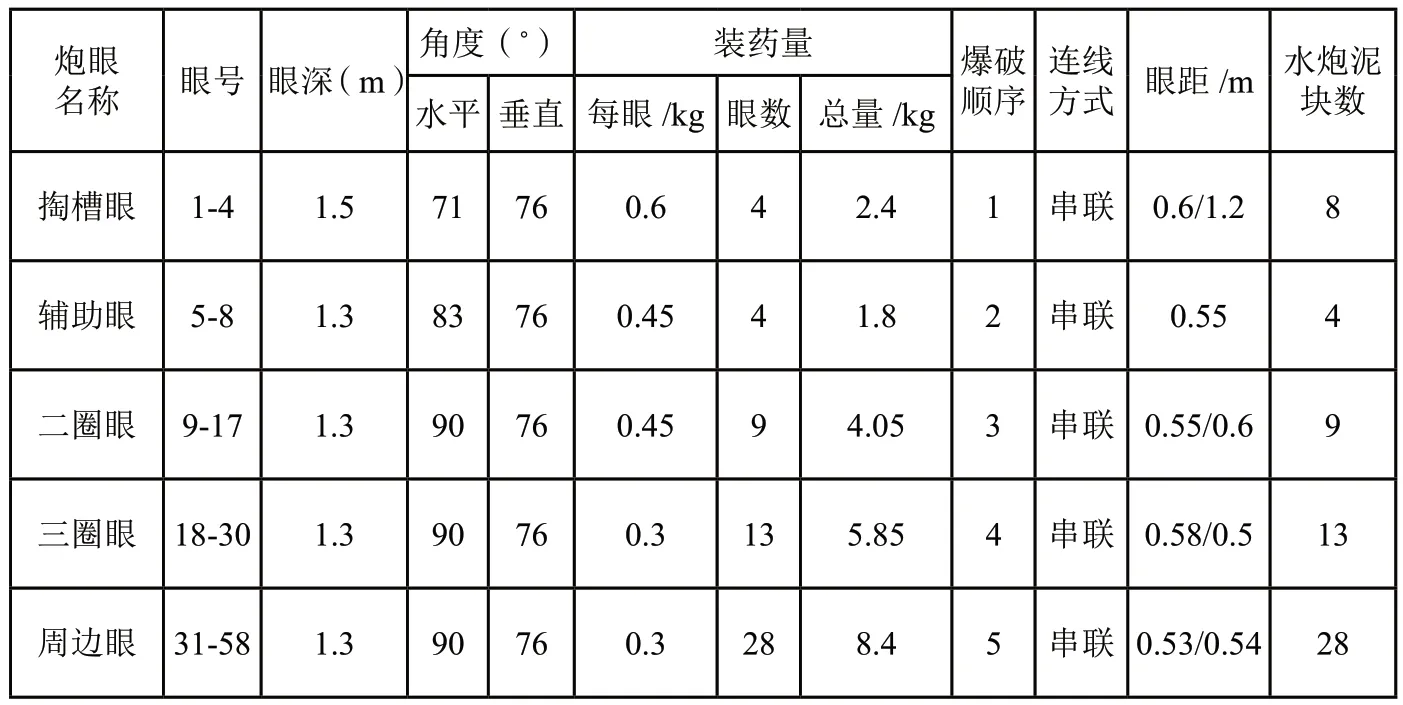

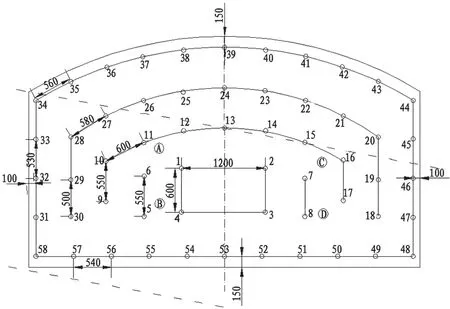

(2)装药采用连续柱状结构,正向定炮[4]。正向装药结构为:药卷+粘土炮泥(30~40mm)+水炮泥+粘土炮泥。空气柱正向装药结构(周边眼)为:药卷+水炮泥+粘土炮泥。起爆使用FD-200X型闭锁放炮器,使用煤矿许用Ⅱ级水胶炸药、毫秒延期电雷管作为起爆体。正常打眼深度1.5m,全断面一次装药一次起爆,联线方式为串联。炮眼参数设计如表1 所示,炮眼布置剖面图如图2 所示。

表1 炮眼参数表

图2 炮眼布置剖面图

(3)爆破前应将综掘机退回到距迎头5m 以外的安全地点,并用废旧皮带等物料进行掩护,以防放炮打坏掘进机照明灯、管路等易损部件。

5 过断层安全技术措施

5.1 探水工艺

巷道施工中预计揭露的f1、f2 断层可能将31113W 老空积水导入本工作面,威胁巷道的施工,f3 断层可能将导入底板水,因此工作面在揭露f1、f2、f3 断层前10m 要组织边探边掘,届时按以下措施执行:

(1)迎头预计揭露断层前10m 进行边探边掘,在迎头布置一个钻孔,钻孔布置在巷道煤层中间,一次布置一个钻孔,钻孔角度沿煤层方向,孔深不小于5m;若钻探5m 迎头钻孔探透无水时,迎头向前施工2m 继续钻探,直至施工至断层后确认无水方可过断层施工。如若探透有水,必须逐步放干积水。当钻孔有水时放出老空积水后,迎头再继续掘进。

(2)施工机具为锚索钻机或风动锚头配麻花钎子,钻探及放水时现场准备木楔,当放水量过大时应及时用木楔堵死放水孔,使放水与排水保持平衡。

(3)钻孔施工时,首先加固迎头临时支护,并摘除危岩悬矸,严禁空顶作业。

5.2 安全施工措施

巷道过断层定坡度施工时需托顶煤施工,届时执行以下安全技术措施:

(1)当顶板极其破碎或揭露煤层时,为防止掉顶,采用超前锚杆(Ф18×L1800mm)作辅助临时支护,前探锚杆根据顶板情况,布置2~3 根,在迎头均匀布置,与顶板夹角呈3~5°打入。超前锚杆外端头必须用10#铁丝与迎头最前一排永久锚杆固定牢固,以保证支护效果[5]。

(2)当锚杆锚固在煤层中及托顶煤施工时,要及时补打锚索桁架加强支护,桁架排距2.4m。迎头施工时缩小循环进度为1.0m,锚杆排距缩小至0.8m,爆破前最小空顶距0.8m,最大空顶距1.8m,循环进度1.0m。

(3)托顶煤施工时永久支护必须到迎头,顶板铺设双层网加强支护。当巷道托顶煤施工至以里10m 后,对托顶煤段使用拱型棚加强支护,棚间距1.0m,棚梁扭距≤50mm。

6 结语

协庄煤矿2405W 运输巷采用爆破+卧底工艺揭露断层,针对过断层阶段可能出现的顶板破碎、工作面涌水问题,制定合理的安全技术措施,保证了掘进工作面过断层的掘进效率,安全高效地通过了断层影响区域。