浅析半煤岩巷道支护施工工艺控制

2019-09-07姬东

姬 东

(陕西陕煤韩城矿业有限公司下峪口煤矿,陕西 韩城 715405)

0 引言

煤与半煤岩巷道一般都是沿煤层或在煤层附近岩层中掘进,因此经常受到瓦斯和煤尘的威胁[1-3]。为确保安全,要特别注意探水,防止靠近煤层浅部老窖采空区积水造成的危害[4-6]。有瓦斯突出危险的矿井,在揭煤层时,必须采取专门的技术措施。此外,煤与半煤岩巷道所穿过的煤层及围岩一般强度比较小,掘进较容易,多采用综合掘进机施工,但其围岩稳定性较差且大多数采区巷道都受采场动压影响[7-8]。因此在施工时不但要管理好顶板,还要根据巷道服务年限长短、地压大小及稳定性的特点合理选择支护方式。

下峪口煤矿23210工作面位于矿井二水平2-3采区北翼,南部与即将回采的23208工作面相邻。工作面为倾斜条带布置,其中进风顺槽设计长度为1 201.355 m,(已掘30 m)。四周除西南部的21203、21303以及23206工作面正在开采以外,其它区域2#、3#煤均未开采。

1 煤(岩)层赋存特征

工作面2#煤层结构简单,根据周边2#煤厚0.1~2.0 m,平均煤厚1.0 m。煤层呈粒状、沫状,光亮度一般,主要为Ⅲ类煤层,煤层原生结构遭到破坏,易捻搓成毫米级碎粒或煤粉,硬度在0.2~0.36之间,煤层与上下岩层呈构造不整合接触。

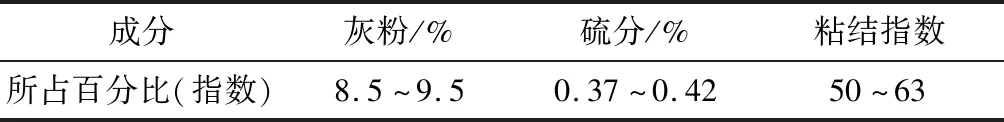

2#煤与上部2#上煤间距一般为2.5~5.8 m,2#上煤沉积不稳定(层厚0.1~0.4 m),根据周边地质钻孔资料计算,2#煤与下部3#煤间一般为22~25 m,3#煤厚1.3~4.5 m。经煤质测试及煤层样化验资料,该工作面煤质情况见表1。

表1 工作面煤质情况

2 支护设计

2.1 临时支护

采用吊环式前探梁配合液压单体进行临时支护(泵站系统未形成前可采用戴帽木点柱),施工中若前探梁与顶板不实时采用板皮、半圆木刹严实,间排距为1 150 mm×800 mm布置2排,每排3根。吊环式前探梁布置2根,距巷中各700 mm布置一根,每根前探梁配合2个吊环绞车硐室采用木点柱支护间排距为500 mm×800 mm布置2排,每排2根。单体要求在采用液压单体进行临时支护时,其初撑力必须达到90 kN;底板较软时,单体必须穿柱鞋。

2.2 永久支护

顶部锚杆:顶部锚杆采用φ20 mm×2 400 mm的螺纹钢锚杆,间排距700 mm×800 mm,每排7根,呈矩形布置,每排顶锚配一根梯子梁(采用14#圆钢加工4 400 mm长的7孔梯子梁)。

帮部锚杆:岩帮部采用φ18 mm×1 800 mm的圆钢树脂锚杆,煤帮部采用φ32 mm×2 500 mm的全长自巩固可回收锚杆,芭片护帮,间排距为800 mm×800 mm,每排8根,呈矩形布置,锚索采用φ17.8 mm×6 000 mm的钢绞线,每排2根,矩形布置,间排距为2 100 mm×2 400 mm。顶部选用冷拔丝网,帮部选用金属菱形网,网相互搭接100 mm,每150 mm用14#铁线双股连接一次。

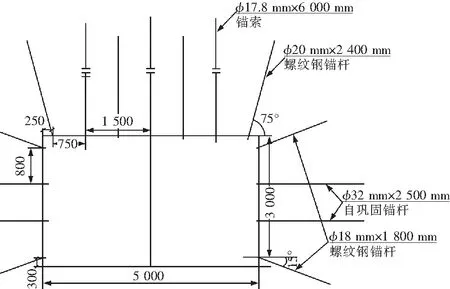

避难硐室:掘宽5 000 mm,掘高3 000 mm,掘深5 000 mm,顶部锚杆采用φ20 mm×2 400 mm的螺纹钢锚杆,间排距800 mm×800 mm,每排7根,呈矩形布置,每排顶锚配一根梯子梁(采用14#圆钢加工4 800 mm长7孔梯子梁);岩帮部采用φ18 mm×1 800 mm的圆钢树脂锚杆,煤帮部采用φ32 mm×2 500 mm的全长自巩固可回收锚杆,芭片护帮,间排距为800 mm×800 mm,每排8根,呈矩形布置,锚索采用φ17.8 mm×6 000 mm的钢绞线,每排3根,矩形布置,间排距为1 500 mm×2 400 mm。顶部选用冷拔丝网,帮部选用金属菱形网,网相互搭接100 mm,每150 mm用14#铁线双股连接一次。硐室永久支护如图1所示。

图1 硐室永久支护示意图

绞车硐室:掘宽2 000 mm,掘高2 000 mm、深2 000 mm,顶部采用φ17.8 mm×4 500 mm锚索,每排3根锚索,间排距为800 mm×800 mm,矩形布置,岩帮部采用φ18 mm×1 800 mm圆钢树脂锚杆,煤帮部采用φ32 mm×2 500 mm全长自巩固锚杆,芭片护帮,每排6根锚杆,间排距为800 mm×800 mm,矩形布置。全断面采用金属菱形网,网搭接100 mm,每200 mm用14#铁线双股连接一次。

2.3 复合顶板支护

支护材料:依据施工巷道顶板岩性、侧压、顶压,选择支护过程中应用的材料和规格,在实际选择过程中,要对锚杆的长度、种类、锚杆密度等各项内容进行明确,并且在分布锚杆时,靠帮锚杆距帮要被控制在0.5 m以内,避免在实际作业过程中,顶板被切断,对施工造成不良影响。

支护初支撑力:适当提高支护在应用过程中的初支撑力。通过提升初支撑能力的方式能够实现对复合顶与老顶稳定顶板间的离层、位移,提高其稳定性,避免发生断裂。提高初支撑力的措施有以下几种:①利用高预应力锚杆,通过锚杆机完成相应的注射;②依据巷道顶压情况,完成相应的布置支护锚杆,确保锚杆的实际密度能够满足作业要求,在该过程中,采用的锚杆预应力大小要超过预顶压;③加强对巷道两帮的支护。在实际生产过程中,由于顶板压力的增大,或增加支护作业的难度,因此,提高对巷道两帮的支护,可以采用挂网或锚杆带木帽形式,通过该方式可以有效预防片帮,通过对光爆工艺的应用,最大程度减少两帮围岩在生产过程中遭受到的破坏,确保生产作业的顺利进行。

巷道断面设计:设计断面时,以层面在确保运输、通风都满足要求的基础上,尽量减小宽度。巷道施工后,要立即进行支护作业,最大程度限制空顶时间,以免对施工造成不良影响。做好相应的管理工作,提高支护质量,同时,还要对顶板的情况进行监测,一旦发现问题,要及时采取相应的措施对问题加以处理。通过注浆加固方式使围岩的具体强度能够得到进一步提高,在煤矿开采过程中,极软煤层巷道掘进后,浅部围岩会受到支撑压力的影响,从而会形成塑性区和破碎区,进而会以极小的强度参与到稳定围岩过程。在具体作业过程中,采取注入高水泥速凝材料的方式,对破碎围岩裂隙进行填充,同时,受注浆材料自身存在粘结作用的影响,可以使固结体的刚度和强度都得到明显提升。此时,围岩遭受到的破坏则会由原强度较低弱面、裂隙控制转变到高强度固结体控制。针对巷道两帮的破碎区、塑性区的煤层,在实际处理过程中,可以利用高水速材料完成相应的处理工作,通过该方式可以使巷道两帮的稳定性得到进一步提高。通过注浆的方式对两帮煤体进行处理,一方面使煤体的强度得到了进一步提高,另一方面也使煤体与树脂锚固剂两者间的粘结力得到了显著提升,从而确保锚杆锚固力可以满足生产的实际需求,避免发生安全事故。

3 巷道顶板支护计算

3.1 锚杆长度计算

在巷道顶板支护计算中,主要应进行锚杆支护计算,其中,锚杆长度计算见式(1)。

L=K·H+L1+L2

(1)

式中:L—锚杆长度,m;H—冒落拱高度,根据H=B/(2F)估算得,m;B—巷道开挖宽度,分别取4.6 m、5.0 m、2.0 m;F—岩石(煤)坚固系数,砂岩取4;K—安全系数,一般取K=2;L1—锚杆锚入稳定岩层的深度,一般按经验取0.3 m;L2—锚杆在巷道中的外露长度,30~50 mm,一般取0.04 m,则L分别计算得1.49 m、1.59 m、0.84 m。

3.2 锚杆间排距设计计算

锚杆间设计排距计算见式(2)。

(2)

式中:D—锚杆间排距,m;Q—锚杆设计锚固力,105 kN;H—冒落高度,取0.4 m;R—被悬吊砂岩的重力密度,取24.5 kN/m3;K—安全系数,一般取K=2。计算得D为2.314 m。

通过以上计算在施工中选用:φ20 mm×2 400 mm螺纹钢锚杆间排距700 mm×800 mm、800 mm×800 mm的均满足支护要求。

3.3 锚索支护效果及锚固长度

在进行锚索支护验算锚索直径按17.8 mm计算,顶锚索通过悬吊作用,达到支护效果的条件应满足式(3)。

L≥La+Lb+Lc+Ld

(3)

式中:L—锚索长度,m;La—锚索锚入到较稳定岩层的锚固长度,1.575 m;Lb—需要悬挂的不稳定岩层厚度,取2 m;Lc—上托板及锁具的厚度,取0.1 m;Ld—锚索外露长度,取0.25 m。锚索锚固长度La按式(4)确定。

La≥0.25K·d1·fa/fc

(4)

式中:K—安全系数,一般取2;d1—锚索钢绞线的直径,17.8 mm;fa—钢绞线抗拉强度,取1 770 N /mm2;fc—锚索与锚固剂的粘合强度,取10 N/mm2。计算得La最小值应为3.97 m。所以施工时使用的φ17.8 mm×6 000 mm锚索可以达到要求。

4 支护施工工艺分析

4.1 临时支护的支设方法

放炮后,待炮烟吹净后人员方可进入工作面,先由外向里再先顶后帮进行敲帮问顶,进行安全检查,在永久支护下联网安装吊环,并用前探梁托住顶网向前推移顶实迎头。由外向里在前探梁上采用半圆木和板皮接实顶板(预留打锚杆孔位置),人员站在安全地点用长柄镐、锹清货,出货高度达到2.5 m且点柱位置货平摊后,及时支设戴帽点柱支护顶实顶板,点柱必须穿好柱鞋,直到点柱全部支设到位,且安全可靠,再在临时支护下进行永久支护。

4.2 锚杆施工方法

顶锚支护:打眼前应当先对顶进行处理,再对后帮进行处理,确保打眼作业的顺利进行。打锚杆孔时,先按眼距永久支护要求在顶板上标出孔位再打眼,眼位误差不得超过50 mm,眼距误差不得大于50 mm,并做好标记。清理好作业过程中的各种残渣,锚杆安装应按照先顶板后两帮,顶部先中间后两边的原则。

帮部锚杆施工及注意事项:岩帮锚杆采用YT-28型风钻配合φ22 mm六棱中空长、短钎杆,φ32 mm钎头按锚杆布置进行打眼(锚杆眼深1 720~1 760 mm),将MSCK2865树脂锚固剂轻轻送入锚杆孔内(一根锚杆一根锚固剂),将锚杆和ZQS-50/300手持式气动钻机连接,开启钻机搅拌树脂锚固剂,搅拌时注意边推边搅拌(搅拌时间10~15 s),将锚杆推至孔底后,再搅拌5 s左右,然后停止搅拌,等待40 s左右即可上锚杆垫板、紧固螺母。安装锚杆时应打一个锚杆眼,及时安装一根锚杆。煤帮部锚杆采用ZQS-50/300手持式气动钻机,配合φ26 mm麻花钎杆φ28 mm的小径钎头打眼安装,眼深比锚杆长度少10~50 mm。施工锚杆眼时,在钎杆上对眼深作出标记。打锚杆眼时用力要适中,以防断钎伤人。帮部上面2根锚杆严禁滞后,下面2根锚杆距工作面不得超过2.4 m。

4.3 锚索施工方法

在作业期间,要利用颜色鲜艳的油漆对终口位置进行标记,确保最终眼深准确无误。安装树脂锚固剂,先放入2个MSCK2370锚固剂,插入锚索(锚索顶端必须做头刺)将树脂锚固剂徐徐推至眼底。启动锚杆钻机搅拌锚固剂,锚固剂搅拌时间10~15 s,当锚索到达眼底,再搅拌5 s左右,然后停止搅拌,等40 s后穿上托板、锁具。过15 min后采用MSY-160型张拉千斤顶进行初次预紧,30 min后二次张拉预紧到25 MPa以上。钻进作业时,要缓慢加速,如果遇到硬度较大的岩石,不得强开,以防断钎。够打锚索距离时,必须及时补打,锚索滞后迎头不得超过2.4 m,打好的锚索必须及时张紧,不得松动。

5 结语

通过对23210工作面工程的具体情况进行探讨,针对煤(岩)层赋存特征、支护设计、巷道顶板支护计算、支护施工工艺分析结构方面进行深入探讨,确保了工程最终施工工艺的合理性。