液压自移滑靴式列车在综采工作面的应用

2019-09-06翁海龙

翁海龙

(国家能源集团保德煤矿,山西 忻州 036600)

0 引言

国家能源集团保德煤矿共有4层煤可采,现开采最上一层(8#)煤,该煤层是井田内第一层厚度达标且稳定的可采煤层。该煤层顶板节理、层理较为发育,为破碎煤岩互层复合顶板;煤岩层总体近南北走向,呈向西倾斜的单斜构造,煤层倾角为3°~6°,平均为4°左右。矿井采掘现状为1个采煤工作面和2个掘进工作面。81307综放工作面沿煤层倾斜布置走向推进,采用走向长壁后退式,综合机械化放顶煤方法开采,顶板管理为全部垮落法。

综采工作面设备列车不论国外、国内大多采用道轨平板车,前后配套绞车钢丝绳牵引方式进行移动,而设备列车至转载机之间的电缆、管线采用单轨吊悬挂滑移小车的方式移动[1-3]。然而随着综采工作面大功率、重型化设备的更新换代,综采工作面所需配套设备也越来越多。就保德煤矿大部分综采工作面而言,设备列车需要45辆平板车首尾链接构成,总长超过180 m,总重达200 t左右。

1 传统设备列车存在的问题

传统设备列车的移动需多人参与,费时费力。综采工作面日均推进8 m左右,正常状况下,平均每7 d就要拉移一次设备。每次拉移设备都需不少于10名员工进行拆除驻车器、拆卸轨道、搬运轨道、铺设轨道、挂单轨吊等耗时费力的工作。导致作业人员劳动强度大,效率低。

1.1 操作复杂,拉移较难同步

设备列车前移时,需在移动方向以外约50 m处打设固定戗柱,与前移侧回柱绞车连接,同时尾侧回柱绞车与工作面机尾侧支架固定,前后回柱绞车相互配合,前紧后松,缓慢配合使设备列车稳步前移。

1.2 隐患高,安全难以保障

整个操作过程中机动性差,且存在列车移动时,平板车钢轮与道轨发生自滑移现象;整体稳定性差,还易出现跑车、掉道等危险动作。而且在移动过程中存在信号传递失误、钢丝绳崩断、平板车翻车等许多危险因素。

综上,保德煤矿通过引进新型液压自移滑靴式列车,以期从根本上解决该问题,不仅可以提高劳动效率,还能确保设备列车超前综采工作面进行移动。

2 液压自移滑靴式列车分析

由于液压自移滑靴式列车在综采工作面回采过程中,不仅能提供可靠的“搬运”设备的可靠服务,彻底杜绝了人工拆运装道轨,降低了人员劳动强度[4-6]。最突出的是改写了“搬运”期间操作工艺,通过远程液控系统,一个人即可操作整个设备列车前移,为设备列车运行提供了安全可靠的保障。

2.1 液压自移滑靴式列车

综采工作面液压自移滑靴式列车包括若干依次连接的滑靴式平板车,车的底部对应有依次连接的导向推移梁,车的前端和与其对应的导向推移梁后端之间设有推移千斤顶,且平板车的前端固定有竖直设置且支撑在与其对应导向推移梁上的抬底千斤顶,且推移千斤顶与抬底千斤顶的夹角小于84.2°,由乳化液泵站提供动力。

2.2 循环工作原理

首先抬底千斤顶活塞杆伸出,活塞杆压紧导向推移梁,然后推移千斤顶活塞杆伸出,推动平板车向前移动一个行程[7-8]。然后抬底千斤顶活塞杆收回,活塞杆脱离导向推移梁。收缩推移千斤顶活塞杆,带动导向推移梁向前移动,从而完成一个工作循环。具体运行方法及原理如图1~图5所示。

正常停放期间液压自移滑靴式列车状态为:抬底千斤顶活塞杆收回,导向推移千斤顶收回均不动作,使得滑靴式平板车与地面充分接触。

图1 正常停放期间的状态

操作抬底油缸控制阀,使得抬底油缸活塞杆伸出,压住导向推移梁前段,减少平板车与地面的摩擦力。平板车被抬起与地面形成约4°的夹角,使导向推移梁对地面产生较大的摩擦力,使f平≤f推。

图2 抬底准备滑移期间状态

操作推移油缸控制阀,使得推移油缸活塞杆伸出推动平板车,完成列车前行。

图3 移动期间状态

操作抬底油缸控制阀,使得油缸活塞杆收回,使滑靴式平板车与地面接触,增大平板车与地面的摩擦力。此时,由于平板车的重量大于导向推移杆的重量,所以f平≥f推。

操作推移油缸控制阀,使得油缸活塞杆收回,完成导向推移梁前行,液压自移滑靴式列车恢复为图1的状态,完成一个工作循环,同时进入下一个循环的初始状态。

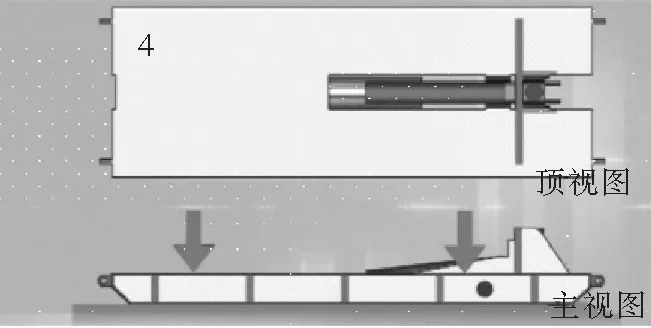

图4 移动后状态

图5 准备下个循环动作状态

2.3 列车使用时存在的问题及处理措施

底板要求较高:对使用巷道底板平整度、抗压强度和坡度要求较高,如果底板泥化,仅用碎石垫路是不可取的[9-10]。需要对底板坡度大、坑洼、泥化段路面进行施工砼底板并调坡处理。

操作使用的协调性:安装初期因多个滑移式平板车与导向推移梁直接连接在一起,个别安装步距有差距,初期行走易跑偏、动作不一致,损坏设备零件。加之液压结构件较多,管路复杂等问题。因此初期使用,操作人员要认真学习操作技能和故障排除方法,从而提高使用效率。同时要多次进行滑移调整,对变形连接件及时更换即可。

安设巷道断面的设计:根据该液压自移滑靴式列车宽度,要结合布置巷道的选择,进行合理设计巷道断面,防止在使用过程中发生偏移,将巷道内其他设备刮卡。

3 使用效果对比

3.1 设备投入

有轨绞车牵引设备列车需在列车两侧设置4台绞车(4个平板车),实现打戗柱、拉移列车、移动列车与工作面之间的单轨吊电缆,还需配套4台开关(2个平板车);而液压自移滑靴式列车不需增加为移动的平板车,是在每个平板车上增加滑移动作的油缸;整体资金费用相差不大。

3.2 运行期间人员劳动强度

有轨绞车牵引设备列车移动,需提前进行铺轨、拆轨、运轨、挂单轨吊等工作,每次移动需至少10人配合;还需2人频繁操作首尾回柱绞车做牵引运输作业,增加了作业人员劳动强度;而液压自移滑靴式列车仅需1人在操作台操作液控阀;人员劳动强度显而易见。

3.3 设备运行可靠性

有轨绞车牵引设备列车移动靠首尾回柱绞车牵引,配合较难,如果配合不当还易引起列车跑车、掉道且机动性差,不能随时进行移动,移动速度慢,在7°以上的坡道拉移时会出现列车打滑现象;而液压自移滑靴式列车解决了通常有轨式绞车牵引设备列车靠回柱绞车牵引所引起的跑车弊病,使设备列车运行更加安全可靠;并且可以在10°的坡道上行走自如,不存在设备列车自滑移现象。

3.4 安全可靠性

通过以上对比,使用液压自移滑靴式列车不需再铺、拆、运道轨;运行期间不用多人配合操作绞车;列车运行过程稳定可靠;改写了设备列车前行的方式,杜绝了以往有轨绞车牵引设备列车的跑车、掉道严重的安全隐患。

4 结论

(1)经现场实际使用,通过2款不同运行列车的对比,该综采工作面液压自移滑靴式列车运行情况安全可靠,解决了原来拉设备列车运行中存在的问题,达到了预期要求。

(2)杜绝了通常有轨绞车牵引设备列车靠回柱绞车牵引所引起的跑车弊病,使设备列车运行更加安全可靠,并且在10°的坡道上行走自如,不存在设备列车自滑移现象。

(3)运行时机动性、整体性强,可以随时进行及移动,呈现单独、整体前移,并且速度快,效果好。缩短了每次设备列车移动时间,提高了工作效率。

(4)省去了频繁铺设、运输、拆除轨道的繁重工作,采用工作面乳化液介质作为动力液,简化了列车构成系统,具有很高的可靠性。工作面推进循环更加合理完善,减轻了工人的工作强度,更加安全可靠;同时大大提高了移动设备列车的安全运行能力;有利于综采工作面安全高效开采。