环管燃烧室火焰筒空气流量试验

2019-09-06张恒昕杜昌昵

陈 帆,武 越,张恒昕,杜昌昵

(西安航天动力研究所,陕西 西安 710100)

0 引言

作为航空发动机燃烧室的重要组件,火焰筒是组织燃烧的场所,是保证空气分股、燃烧充分、掺混均匀并使壁面得到有效冷却的关键部件,燃烧室的可靠性、经济性和寿命在很大程度上取决于火焰筒的可靠性和有效程度[1-2]。环管型燃烧室是一种常见的燃烧室形式,燃烧室内设置有多台火焰筒,火焰筒流量特性的一致性直接决定燃烧室出口燃气分布均匀性,从而影响发动机的性能与可靠性。因此,在火焰筒的研试、出厂鉴定、故障诊断等环节[3-6],通常会进行空气流量试验,为保证火焰筒状态的一致性,确保发动机质量,要求同批次火焰筒在同一工况下流量相对偏差小于±(1.5~4)%。目前,国内外通常采用模拟压比、模拟马赫数的方法,选取可覆盖模拟区间的一系列工况点对火焰筒进行冷空气流量试验,通过相似理论将试验结果折算至标准状态进行比较[7-8]。但在数据折算中忽略了实际工况点偏差、流动损失等因素,影响了对火焰筒一致性的真实准确评估。

本文通过对现有火焰筒流量数学模型进行误差传递分析,获取产品入口压力偏差对试验结果的影响关系,设计一种基于两级扩散整流集气装置的空气流量试验系统,以实现对入口压力的精确控制,提高试验效率与数据质量。

1 试验原理及误差分析

1.1 试验原理

火焰筒结构如图1所示,试验时采用橡胶塞将火焰筒联焰管口、燃油入口封死,火焰筒安装于集气装置中,出口与大气环境相通,通过试验获取旋流器、主燃孔、掺混孔等火焰筒实际工作状态下的空气总流量。

图1 火焰筒结构示意图Fig.1 Schematic of flame tube structure

压比模拟法:试验过程中,控制集气装置内压力(即火焰筒入口空气压力),使得火焰筒进、出口试验压比范围可覆盖实际工作压比。

马赫数模拟法:要求在试验中火焰筒出口马赫数与实际工作中该参数值近似相等,火焰筒出口马赫数

(1)

(2)

由式(2)可获得工作状态马赫数时火焰筒进、出口压比值p1/p2。

综合上述方法,计算后选择火焰筒入口压力分别为20 kPa,40 kPa,60 kPa和80 kPa,每个工况点维持10 s,重复2次。

1.2 数据处理方法

由于每个火焰筒试验时间不尽相同,环境条件有所差异,为增强数据的可比性,将实际记录数据按照相似理论折算到标准状态(大气压为101.325 kPa,温度15 ℃)。

火焰筒入口工装截面处气流马赫数

(3)

式中:V为出口速度,c为当地声速;qm为空气流量;R为气体常数;A1为测点p1和T1所在工装截面的截面积。试验压力滞止参数

(4)

式中pa为环境大气压。试验温度滞目参数

(5)

气体流量

(6)

式中:q(λ)为气动函数;A为火焰筒出口截面积。根据速度因数λ与静压总压之比关系

(7)

(8)

利用式(3)~式(8),即可通过试验实测值获得火焰筒实际出口截面积A与常数K的乘积C,即

(9)

(10)

1.3 误差分析

由于数据折算时假设流动为绝热等熵过程,忽略了试件中的流动损失,真实状态下C值还包含流动损失系数ξ(p)[10],因为试验过程中仅针对入口压力p1进行调整,ξ(p)值的变化仅与入口压力相关(试验数据显示,在额定工况区间内,该产品ξ(p)随压力的增加近似线性变大),而实际p1值不可避免会与额定值存在偏差,当考虑p1偏差时,C值可表示为

C=ξ(p)AK

(11)

(12)

(13)

(14)

由误差传递计算得到,单个试件折合流量相对偏差值δ的绝对误差

(15)

(16)

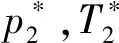

上述分析获得了入口压力偏差对试件折合流量相对偏差δ的影响关系,记试件流量绝对误差Δδ的绝对值为τ,对试件特性的判定如图2所示。

图2 产品特性判定分析Fig.2 Determination analysis of product feature

若忽略数据折算误差时,试件的相对流量偏差δ在±1.5%的区间之内,认为产品合格。实际试验过程中,若试验测得的δ值位于区间[(-1.5+τ)%,(1.5-τ)%],则试件δ实际值必位于[-1.5%,+1.5%],试件合格。同理,当δ位于[-∞,-(1.5+τ)%]与[(1.5+τ)%,+∞]时,考虑误差情况下,δ实际值也必然位于[-∞,-1.5%]与[+1.5%,+∞],试件不合格;当δ位于[-(1.5+τ)%,(-1.5+τ)%]与[(1.5-τ)%,(1.5+τ)%]时,试件可能合格,亦可能不合格,此时若实际试验入口压力为正偏差,δ位于[-(1.5+τ)%,-1.5%]时,可判断产品不合格(试验入口压力越靠近额定值时,实际流量将越小,与平均折合流量的偏差绝对值将越大);若实际试验入口压力为正偏差,δ位于[(1.5-τ)%,1.5%]时,可判断产品合格(试验入口压力越靠近额定值时,实际流量约小,与平均折合流量的偏差绝对值将越小)。同理,若实际试验入口压力为负偏差,实测δ位于[1.5%,(1.5+τ)%]时,可判断产品不合格;实测δ位于[-1.5%,-(1.5-τ)%]时,可判断产品不合格。下述两种情况无法对产品特性进行判定:①当实际试验入口压力为负偏差,实测δ位于[(1.5-τ)%,1.5%]、[-(1.5+τ)%,-1.5%];②当实际试验入口压力为正偏差,实测δ位于[-1.5%,-(1.5-τ)%]、[1.5%,(1.5+τ)%]时。此时,需尽量缩小入口压力偏差值,对该试件重复试验。

对试验数据处理的误差分析表明:提高试验系统入口压力精度可缩小不可判定区间,提高试验效率和质量。

2 试验系统原理

系统原理如图3所示,系统由气源、截止阀、流调阀、流量计、集气装置及管路组成。空气气源由不少于8个的容积4 m3、压力不低于9 MPa高压气瓶组成(设计压力35 MPa),对于单个工况点试验气源每秒钟相对压降小于0.045%,可认为是恒压,气源截止阀后设置气源压力测点。为实现对入口压力的精确控制,空气通过两台电动流调阀进行粗调(TJ01)和精调(TJ02),试验中先通过TJ01调节阀将集气装置内压力调至额定工况点附近,然后通过TJ02调节阀将最终压力控制在要求范围之内。采用高压大容量气源可省去传统方案中流调阀前设置的减压器设备,从而减少了诱发气流压力波动的来源,对提高入口压力稳定性及控制入口压力的精度具有积极意义。

图3 系统原理图Fig.3 Schematic of experimental system

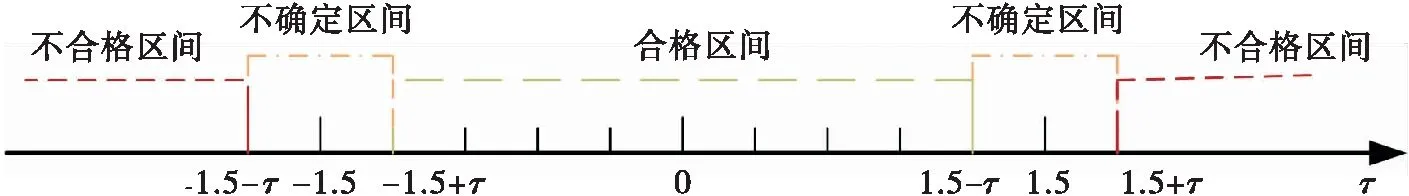

流量调节阀通过电动执行机构调节阀芯开度,阀门采用等百分比调节方式,以保证在不同开度时具有相同的调节精度。集气装置结构原理如图4所示,为提高产品入口区域流场压力的精度与稳定性,根据相关资料结合本试验自身特点,集气装置采用两级扩散整流方案,由一级扩散段、二级扩散段、平直段、一级整流栅、二级整流栅及产品固定工装组成,产品入口截面设置总温、总压测点,对来流参数进行监测。

图4 集气装置示意图Fig.4 Schematic of gas collecting device

为保证气流在平直段前得到较好的流场品质,同时考虑扩散段整体长度,采用两级扩散方案。根据相关文献[11-12],为缩短长度,扩散角可取20°~30°,一级扩散段长度为360 mm,扩张角选择25°。一级扩散段末端设置一级整流栅,将前端紊乱不均匀的气流稳定下来,衰减或降低流场中可能存在的漩涡或截面处的压强梯度。通过一级扩散和整流后,气流速度的方向和大小具有较好的均匀度,为进一步改善和提高流场品质,设置二级扩散段,为降低流速、减少能量损失,扩散角一般为5°~8°之间,二级扩散段扩散角选择7.5°,最大直径与平直段直径相等。

火焰筒流量试验过程中,为确保集气装置平直段内空气流速较低且分布均匀,气流总压与静压近似相等,取平直段内平均气流速度<5 m/s,结合该型火焰筒流量特性,平直段直径D为600 mm。平直段长度L与产品箱内安装状态下的轴向长度L1和直径D有关,根据相关资料,L=L1+0.6D,圆整后平直段长度取1 000 mm。平直段距离出口端面130 mm处设置总压测点与总温测点。

一级扩散段出口与平直段入口处均安装孔板式整流栅。根据相关文献[13-14],一般要求开孔比,即整流孔总面积Ak与截面面积A2之比Ak/A2≈0.6~0.7。但根据实际经验,为保证整流栅强度,开孔比不大于0.6,单孔直径8 mm,开孔比为0.55,整流栅厚度15 mm。

3 试验结果及分析

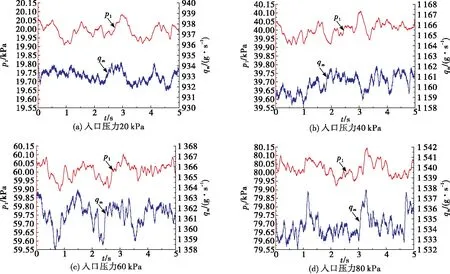

选取16台火焰筒作为一组开展空气流量试验,图5为入口压力20 kPa,40 kPa,60 kPa和80 kPa下试验数据。试验数据显示:试件入口压力均值与额定工况点的偏差位于±0.05 kPa范围之内,入口压力脉动值随入口压力值的增大而增大,压力脉动相对值小于0.25%,充分验证了系统入口压力的控制精度以及集气装置内气流品质。

图5 入口压力p1与流量qm曲线Fig.5 Curves of inlet pressure p1 and flow qm

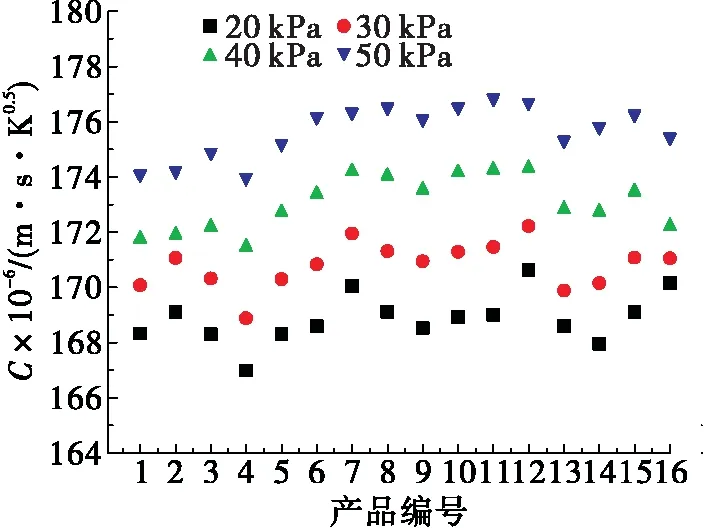

图6为16台试件在额定工况点下C值的实测值,由图6可知,真实状态下C值位于[167,177]的区间范围内,且随入口压力的升高而近似线性增大,当试件入口压力偏差为±0.05 kPa时,C值的相对误差不大于±0.01%,系统可实现对产品高效、准确的判定。

4 结论

通过上述研究,可以得到以下结论:

1)对火焰筒流量试验现有数学模型的误差传递分析表明:受实际试验中流动损失的影响,试验模型存在不能对试件真实特性进行判定的区间,且试件入口压力偏差越大,该区间范围越宽。

图6 火焰筒不同入口压力下C值的变化Fig.6 Change of C value under different inlet pressure of flame tube

2)所建立的火焰筒流量试验系统在额定工况范围内,对试件入口压力的控制精度可达±0.05 kPa,入口压力脉动相对值小于0.25%。

3)在现有系统控制精度下,C值的相对误差不大于±0.01%,可实现对产品高效、准确的判定。