液体火箭发动机复合材料喷管延伸段研究进展

2019-09-06刘昌国邱金莲陈明亮

刘昌国,邱金莲,陈明亮

(1.上海空间推进研究所,上海 201112;2.上海空间发动机工程技术中心,上海 201112)

0 引言

为增加火箭的运载能力,液体火箭发动机特别是上面级液体火箭发动机都在向更大推力、更高比冲、更高推重比的发展方向。因此,增大喷管延伸段面积比、使用耐温能力更优和质量更轻的喷管材料是上面级发动机制造的必然选择。C/SiC复合材料以及含抗氧化防护涂层的C/C复合材料凭借优良的耐热、耐机械、抗疲劳性能、抗氧化腐蚀及密度低等性能,成为上面级发动机喷管延伸段甚至整个液体火箭发动机推力室身部的首选材料[1-5]。与常规的金属喷管延伸段相比,C/SiC和C/C复合材料的密度均不超过2.0 g/cm3,仅为金属喷管材料密度的1/4~1/3;同时,复合材料的工作温度可达到1 600 ℃,大幅度超过传统金属材料的耐温能力[6]。近些年来,国内采用复合材料喷管的液体火箭发动机研制进展迅速,仅在2018年下半年,就先后有高室压10 kN复合材料发动机完成某导弹武器飞行和5 000 N复合材料喷管延伸段发动机完成远征三号上面级飞行,取得了良好的社会效益、经济效益和军事效益。本文系统地总结了国内外液体火箭发动机用复合材料喷管延伸的研究及应用现状,综述了复合材料喷管延伸段的成型与复合致密化技术,分析了国内的主要差距并提出了发展建议。

1 国外研究及应用现状

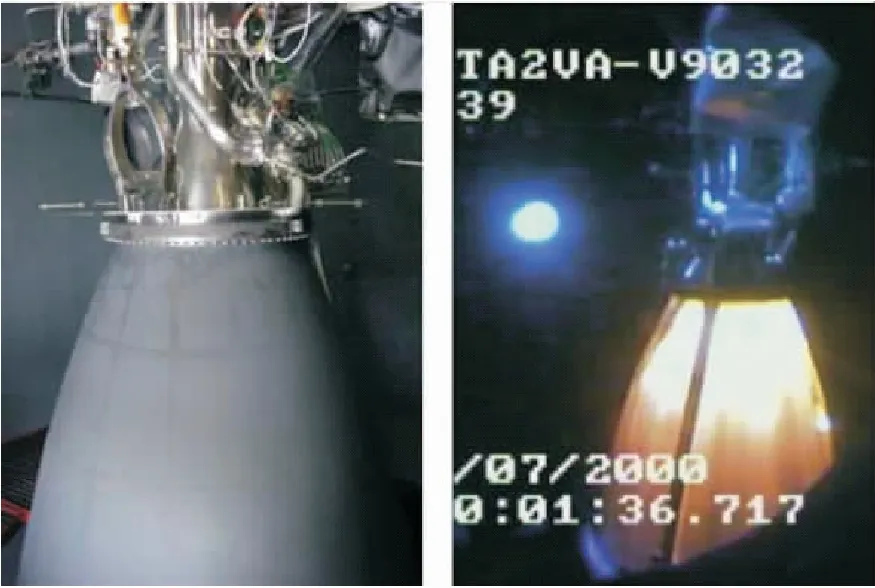

国际上关于复合材料喷管延伸段在上面级液体火箭发动机中的应用研究,最早来自于欧洲Ariane上面级用HM7低温发动机。该发动机采用了C/SiC复合材料喷管延伸段,在1989年通过了高空环境模拟热试车考核,两次启动累计工作时间达到1 650 s。图1为HM7发动机及其C/SiC复合材料喷管延伸段[1]。

复合材料喷管延伸段在上面级液体发动机中最成熟与最成功的应用案例是RL10系列低温发动机[7],包括Delta Ⅴ上面级用RL10B-2发动机,Atlas Ⅴ用RL10C-1发动机,以及ArianeⅤ上面级用Vinci发动机。欧洲SAFRAN集团旗下的Snecma固体推进公司在Delta Ⅳ上面级用RL10B-2低温火箭的需求牵引下,开始研发C/C复合材料喷管,并成功在2002年11月投入Delta Ⅳ飞行应用。该项技术及产品沿用至今,截至2017年4月,已支撑Delta Ⅳ火箭成功完成35次卫星发射任务,在未来还将继续应用于RL10B-2发动机,保障Delta IV火箭的发射任务。

图1 Ariane上面级HM7发动机及其C/SiC 复合材料喷管延伸段 Fig.1 HM7 engine of Ariane upper stage with C/SiC composite nozzle extension

图2为RL10B-2发动机及其C/C复合材料喷管延伸段[7]。为节约空间和降低制造难度,RL10B-2发动机的喷管延伸段采用了可延伸的三段式结构,延伸段全部为C/C复合材料。从上到下依次分为A,B,C三段:A段提前与再生冷却燃烧室安装固定,B段和C段分别制备,但在地面提前组装为一个整体,在飞行过程中整体展开。展开后整个复合材料喷管出口面积比达到285∶1,直径为2 136 mm,总长2 525 mm。

三段式结构的优势除了能降低制造难度,还可根据发动机不同的比冲性能需求,灵活选用A段、A+B段、A+B+C段等形式。为Atlas Ⅴ上面级开发的RL10C-1发动机,同样采用了C/C复合材料喷管延伸段方案,受限于空间结构,RL10C-1发动机只用了A段,但更新了抗氧化涂层,使涂层更环保、更安全。该发动机于2014年12月13日实现首飞,截至2017年4月,RL10C-1发动机共支撑Atlas Ⅴ火箭成功完成19次卫星发射任务。

图2 RL10B-2发动机及其C/C复合材料 喷管延伸段Fig.2 RL10B-2 engine with C/C composite nozzle extension

Vinci发动机作为另一款高比冲低温上面级发动机,其推力为180 kN,具有多次启动能力,同样采用了再生冷却燃烧室及大尺寸复合材料辐射冷却喷管延伸段方案[8-9]。该发动机复合材料喷管延伸段的结构设计与制造技术基本沿用了RL10B-2发动机的C/C喷管技术,且仍采用可延伸的三段式结构。展开后复合材料喷管延伸段出口面积比为243∶1,出口直径达到2 150 mm,整体高度达到2 850 mm。与RL10B-2相比,其最大的区别在于A段利用C/SiC复合材料替代了涂层防护的C/C复合材料,B和C段仍采用C/C复合材料方案。2008年该发动机通过了鉴定级热试车考核,发动机累计工作时间为700 s,喷管外壁温度达到1 700 K。图3为Vinci发动机C/SiC延伸段A段照片。

图3 Vinci发动机A段C/SiC延伸段Fig.3 A cone of Vinci engine with C/SiC composite nozzle extension

此外,在2000年左右,欧洲EADS-Astrium公司为Ariane5主发动机Vulcain按1∶5的比例研制了C/SiC复合材料喷管扩张段,并成功进行了热试车验证,如图4所示。为Aestus发动机研制了全尺寸C/SiC复合材料喷管延伸段,并通过了模拟发动机工况环境的正弦波振动考核和真空150 s热试车考核,如图5所示,但后续应用未见报道[10-11]。

图4 Vulcain发动机缩比C/SiC喷管延伸段(1∶5)Fig.4 Vulcain engine with subscale C/SiC composite nozzle extension (1∶5)

图5 Aestus发动机C/SiC喷管延伸段及其真空 热试车考核照片Fig.5 Aestus engine with C/SiC composite nozzle extension and its vacuum hot-firing test

2 国内研究及应用现状

经过十多年的发展,国内液体火箭发动机用复合材料喷管技术取得了长足的进步,相关工作主要集中在国防科技大学和西安航天复合材料研究所等单位,研制的轻小型、快响应姿轨控发动机采用C/SiC复合材料的整体喷管已成功应用于快舟一号和开拓者二号运载火箭,支撑快舟系列和天鲲一号新技术卫星等的发射任务。

在上海空间推进研究所的支持下,国防科技大学于2006年研制出10 kN发动机用C/SiC复合材料喷管[12],如图6所示。最大出口直径530 mm,喷管面积比80∶1。该复合材料发动机两台产品先后通过了力学环境试验和地面热试车考核,但由于型号研制计划调整而未能真正实现应用。

图6 10 kN发动机及C/SiC复合材料喷管延伸段Fig.6 10 kN engine with C/SiC composite nozzle extension

“十二五”期间,北京航天动力研究所和西安航天复合材料研究所开展合作,借鉴RL10B-2发动机喷管设计方案,为我国某液氢液氧发动机设计出“A,B,C”三段式延伸喷管,其中A段采用再生冷却金属,B段采用固定安装的C/C-SiC复合材料喷管,C段拟采用可延伸的C/C复合材料喷管[13]。B段C/C-SiC复合材料喷管面积比30∶1~80∶1,出口直径达到了1 060 mm,A与B段通过法兰连接后搭载某发动机进行了100 s工作程序高空模拟试车考核(图7),而更大尺寸的C段未进行有效考核。

目前国内已投入使用的复合材料喷管延伸段有两个型号产品,均由国防科技大学研制。

一是液体双组元2 400 N发动机用C/SiC复合材料喷管延伸段,产品出口直径300 mm,在通过一系列地面试验考核后,于2013年参与型号完成了飞行应用。图8为2 400 N发动机高空热试车工作照片。

图7 B段C/C-SiC复合材料喷管延伸段安装照片Fig.7 Installation of B cone with C/C-SiC composite nozzle extension

图8 2 400 N发动机C/SiC复合材料喷管延伸段热试车照片Fig.8 2 400 N engine with C/SiC composite nozzle extension during the altitude hot-firing test

二是我国新一代多星发射上面级远征三号用高性能大角度双向摇摆再生冷却5 000 N发动机,该发动机采用了C/SiC复合材料喷管延伸段方案,延伸段面积比为80∶1,出口直径558 mm,高度623 mm,出口壁厚仅1.3 mm,相比金属喷管方案减重60%。图9为远征三号5 000 N发动机安装复合材料喷管延伸段。2018年12月,C/SiC复合材料喷管延伸段支撑远征三号上面级首飞成功,并成功将7颗卫星部署到不同轨道,实现国内首次多星异轨部署。该发动机累计启动21 次,累计在轨工作时间达到1 100 s。

此外,国防科技大学还先后开发出双组元750 N,2 000 N,10 kN液体火箭发动机用C/SiC复合材料喷管延伸段产品[14],如图10所示。并全部通过力学试验和发动机热试车考核,其中750 N发动机用喷管延伸段的面积比达到900∶1。从2017年7月—2018年6月,在不到一年的时间里,国防科技大学研制出具有大面积比喷管延伸段,对整体式复合材料身部先后进行了4次高空模拟热试车和3次全系统热试车,并于2018年9月为某武器型号的成功飞行提供了动力保障。该发动机如图11(a)所示,其研制难度大,燃烧室压力4 MPa,真空推力10 kN,实现了复合材料与金属的焊接连接,图11(b)为该发动机高空模拟热试车照片。

图9 远征三号5 000 N发动机C/SiC复合材料喷管Fig.9 5 000 N engine of YZ-3 with C/SiC composite nozzle

图10 系列C/SiC复合材料喷管延伸段产品照片Fig.10 A series of C/SiC composite nozzle extension products

3 复合材料喷管延伸段成型技术

复合材料喷管延伸段以碳纤维预制体为骨架,经C或SiC基体复合致密化而成。纤维预制体成型技术是复合材料喷管延伸段的关键技术之一。国内外先后发展了各具优缺点的一维缠绕成型、三维编织成型以及三维针刺成型等多种成型技术[13-16]。

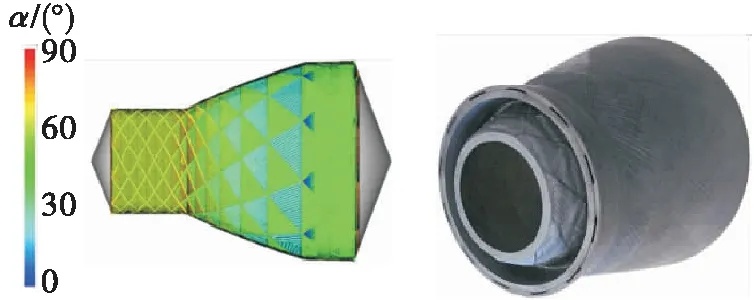

纤维一维缠绕成型技术在树脂基复合材料构件制备中的应用十分普遍与成熟。不同于树脂基复合材料,对于C/C或C/SiC复合材料而言,在纤维缠绕并固化成型后,还需要进行高温陶瓷化以及后续致密化。德国EADS-Astrium公司Aestus上面级发动机C/SiC复合材料喷管、Vulcain主发动机C/SiC喷管延伸段缩比件均采用一维缠绕成型[10],如图12所示。此外,欧洲新一代液体双组元500 N远地点发动机C/SiC复合材料整体喷管和我国飞行应用的液体双组元2 400 N发动机喷管延伸段也采用了一维缠绕成型技术[12],如图13所示。需要指出的是一维缠绕成型的不足在于所得材料的层间结合强度弱,在发动机的强热力冲击载荷作用下,容易出现分层破坏。

图11 高室压10 kN复合材料(含喷管延伸段) 发动机(a)力学试验和(b)高模热试车Fig.11 High chamber pressure 10 kN engine with C/SiC composite nozzle extension during (a) the mecha- nical test and (b) altitude hot-firing test

三维编织成型技术所得复合材料喷管延伸段具有强度高、整体性强等优点[17]。纤维纱束通过相互交叉形成空间菱形的结构单元,不仅具有优异的整体性,还能够根据需要变形,确保喷管产品的型面特征。然而,目前国内外机械自动化的三维编织成型技术仅适用于尺寸较小的姿轨控喷管产品,如图14所示,对于大尺寸的喷管延伸段产品还只能靠手工操作,该过程属于劳动密集型,周期长,效率低,成本高,难以满足大面积或大面积比复合材料喷管延伸段的制备。

图12 缠绕成型仿真过程及喷管延伸段产品照片Fig.12 Simulation process of winding molding and product of C/SiC composite nozzle extension

图14 三维自动编织过程及10 kN喷管织物照片 Fig.14 3D-automatic weaving process and 10 kKN nozzle weave

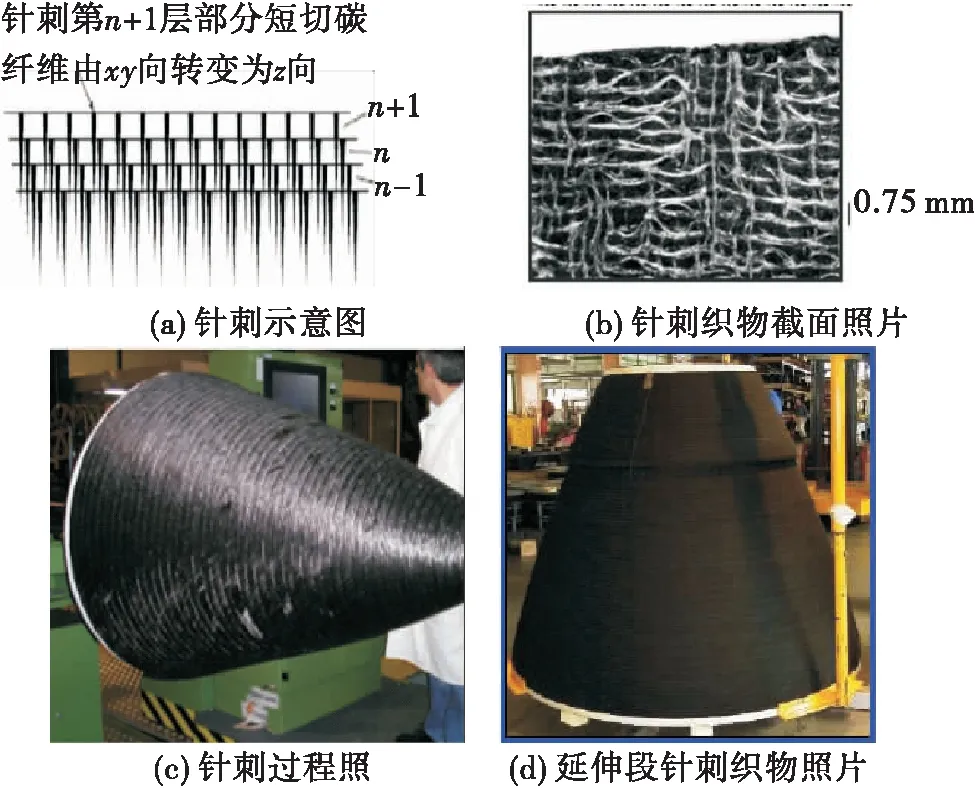

三维针刺成型技术是法国Snecma固体推进公司开发的一种十分有效的预制体成型技术[16,18-19],该成型工艺以纤维网胎和纤维布为针刺原料,采用一种带有倒钩的特殊针进行自动化穿刺,形成平面和层间均有一定强度的准三维网状结构增强体。针刺预制体既克服了一维缠绕构件层间强度弱的缺点,又克服了三维编织工艺复杂、成本高的弱点。该技术在国际上被称为Novoltex技术,RL10系列火箭用C/C或C/SiC复合材料喷管延伸段全部采用了该三维针刺成型技术,如图15所示。该工艺的不足在于:一是需要制作两套分别用于针刺成型和复合致密化的芯模;二是内外表面都需要机械加工;三是存在最小壁厚2.3 mm的限制,因为要针刺为一个整体,至少需要三层由纤维布和网胎组成的结构单元,累计厚度即2.3 mm。RL10系列火箭用复合材料喷管的最小壁厚都是2.3 mm。

图15 三维针刺成型技术及织物照片Fig.15 3D-needling molding technology and weave

近期,国防科技大学开发出一种特殊的伪三维成型技术,有效地解决了复合材料喷管延伸段三维编织成型难度大、一维缠绕成型可靠性低,三维针刺成型加工难度大等问题。该技术不仅实现了复合材料喷管内外表面的净成型,还可将产品最小壁厚控制到1.0 mm左右,是RL10B-2发动机用C/C复合材料喷管延伸段壁厚的1/2,喷管延伸段的减重效果更为突出。远征三号上面级5 kN发动机喷管延伸段的制备即采用了伪三维成型技术。图16为采用伪三维成型的复合材料喷管延伸段10 kN发动机照片。

4 复合材料喷管复合致密化技术

在纤维织物的基础上,通过引入C基体或SiC基体,可以分别得到C/C和C/SiC复合材料喷管延伸段,二者均已成功实现型号应用。由于C/SiC复合材料自身具有优异的抗氧化性能,更适用于发动机燃烧室或工况条件更为苛刻的喷管延伸段。C/C复合材料必须在抗氧化涂层的防护下才能够抵抗液体火箭发动机高温燃气的化学侵蚀,因此对C/C复合材料喷管而言抗氧化涂层至关重要[2,15,20]。为兼顾C/SiC复合材料优异的抗氧化性能和C/C复合材料的低成本,国内外都发展了C/C-SiC复合材料体系并应用于喷管延伸段产品,即前期以C基体增密,后期用SiC基体增密[13]。

图16 伪三维成型10 kKN复合材料喷管延伸段照片Fig.16 10 kKN engine with composite nozzle extension by quasi 3D-molding technology

C/C或C/SiC复合材料喷管延伸段的增密或致密化过程又可分为气相法(化学气相渗透法,CVI法)和液相法(先驱体浸渍裂解法,PIP法)[21]。PIP法是以纤维预制件为骨架,采用溶液或熔融的聚碳硅烷(PCS)等SiC陶瓷前驱体或酚醛、沥青等碳前驱体进行浸渍,填充先驱体的预制件,然后在惰性气体保护下高温裂解。由于裂解小分子逸出形成气孔和基体裂解后的收缩,制备过程需多次实施浸渍裂解过程才能实现材料的致密化。

CVI法是SiC或C基体通过气相渗透并沉积的方式实现材料致密化。其典型的工艺过程是将碳纤维预成型体置于CVI炉中,源气通过扩散或由压力差产生的定向流动输送至预成型体周围后向其内部扩散,此时气态先驱体在孔隙内发生化学反应,所生成的固体产物沉积在孔隙壁上,使孔隙壁的表面逐渐增厚。

国内制备复合材料喷管延伸段通常采用的是PIP致密化技术,Snecma固体推进公司在制备RL10系列火箭用复合材料喷管产品时采用的是CVI致密化技术。

5 国内发展差距及建议

通过上述对国外和国内复合材料喷管技术的系统总结,可以看出国内大面积比复合材料喷管技术的应用水平远低于国外先进水平。从执行任务来看,国际上最具代表的RL10发动机使用复合材料喷管延伸段累计执行了54次卫星发射任务,而国内仅有远征三号上面级5 kN发动机使用复合材料喷管延伸段执行了一次卫星发射任务。从首次飞行应用时间来看,国外在2002年即实现了复合材料喷管在卫星发射中工程应用,我国在2018年年底才实现首飞。从喷管尺度来看,国外飞行产品的出口面积比达到285∶1,直径高达2 136 mm,国内飞行产品的出口面积比仅为80∶1,直径仅600 mm。

由于复合材料喷管延伸段在提升上面级发动机综合性能方面具有重要意义,我国需在现有基础上大力发展相关技术。重点做好四方面的工作:

1)由于复合材料独特的可设计性,增强纤维牌号、纤维预制体成型方式、基体体系、复合工艺,以及致密化程度都对复合材料的强度、刚度和冲击韧度等力学性能,以及热膨胀、热扩散、辐射系数等热物理性能产生较大影响,需要建立与火箭发动机喷管密切相关的材料性能数据库,在工艺和制造方面开展深入研究,为工程设计提供数据支撑。

2)提升复合材料喷管延伸段的总体设计能力,能够根据发动机工况条件,解离出复合材料喷管将要承受的热、力、化学环境,优化复合材料喷管的结构设计。

3)建立复合材料喷管的检测规范,形成喷管产品合格判据。

4)解决复合材料与金属的焊接连接技术难题,特别是针对大面积比喷管延伸段,因其尺寸大,与金属的焊接连接技术难度格外大[22]。