基于育苗袋育苗法的制备机结构设计及关键部件仿真分析

2019-09-05崔秀芳张美斌范浩灵何金成

张 林, 崔秀芳, 张美斌, 范浩灵, 何金成

(福建农林大学机电工程学院,福建 福州 350002)

随着人类生活方式的改变,人们对各季节果蔬花卉的需求量增大,温室大棚果蔬种植技术得到广泛的应用[1].我国温室大棚技术虽然发展迅猛,但总体上机械化作业水平较低,极大地阻碍了温室大棚技术的发展[2].国外机械化育苗生产线主要以生产蔬菜苗钵为主,实现钵土制备、钵体成形、打坑、精密播种及覆土等工艺的机械化[3,4].近些年,为了适应国内温室大棚产业的快速发展,谢俊花等[5]设计营养钵装料机,实现营养钵装土与压实、铺土与再压实的功能;张欣悦等[6]设计2BS-420型水稻植质钵育秧盘精量播种机,一次工作行程能完成覆底土、播种以及覆表土3个环节;柴永生等[7]设计新型育苗钵育苗播种机,通过气吸式,利用不完全齿轮来实现填土、播种和覆土的间歇运动,并借助四杆机构共同完成精确播种;陈进等[8]设计了一种气吸振动盘式精密播种装置,用于超级稻穴盘育苗;刘洪杰等[9]研制育苗体混料机,实现土壤与肥料的均匀混合.目前,国内外育苗机械的研究主要是基于营养钵和育苗钵,而这类机械不适用于育苗袋的育苗工艺.育苗机械包括装土机械、混料机械、制钵机械和播种机械等,而可移动、一体式的育苗制备机尚未见报道.本文基于温室大棚经济作物培育过程中育苗袋的制备、装土、播种、施肥、盖膜等技术,结合育苗袋的特点,设计出一体式制备机,实现铲土、土肥混合、育苗袋填土、播种、覆土、压实和育苗袋置放等功能.

1 制备机整体结构及工作原理

1.1 整机结构设计

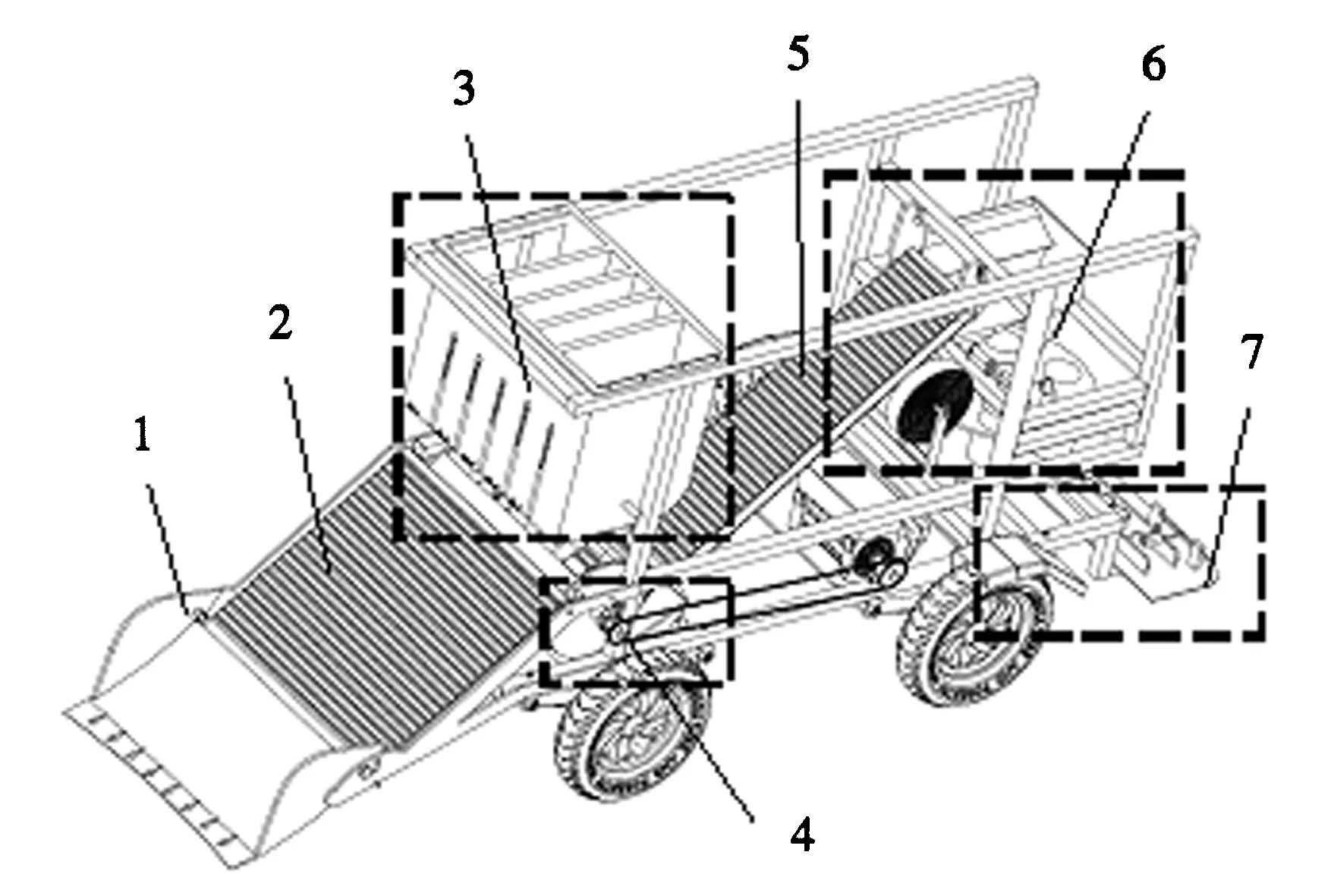

1.挖掘铲;2.传送带;3.肥料箱机构;4.土肥混合模块;5.输送机构;6.六工位育苗制备模块;7.育苗袋置放模块.图1 制备机结构示意图Fig.1 Schematic diagram of preparation machine

基于育苗袋育苗法的制备机整体机构设计如图1所示,主要由铲土模块、输送模块、土肥混合模块、六工位育苗制备模块、育苗袋置放模块和行走模块组成.各大模块独立工作,又相互协同作业,实现铲土、土肥混合、育苗袋填土、播种、覆土、压实和育苗袋置放等功能.

产品尺寸(长×宽×高):3 000 mm×1 300 mm×1 100 mm;土肥配比误差为3%;工作功率为2 000 W;产能3 130 个·h-1.

1.2 工作原理

制备机工作原理流程图如图2所示,开始作业时,前端的挖掘铲进行铲土并检测铲土量,将土输送到传送带上;再由传送带将土送到土肥混合机构,肥料箱中辊筒根据进土量来控制肥料的下落量;搅土机构对土壤和肥料进行搅拌,使土肥混合均匀,并起到松土的效果,有利于提高种子的发芽率;混合好的营养土通过多楔带传送至辊式分料箱中,然后六工位育苗制备模块进行工作.辊式分料箱分为上、中、下3个部分,上部分是用来存储多楔带送来的营养土,中间部分安装带槽辊轮,下部分有2个通道,分别通往第2、5个工位.育苗袋制备的过程包括育苗袋的制备、装营养土、压实、气吸式播种、覆土、育苗袋推出,这6个子模块同时工作,实现育苗制备过程的一体化.完成6个工位后,把填好土、播完种的育苗袋推送到地面,完成育苗整体过程.

图2 工作原理流程图Fig.2 Working principle flowchart

2 关键部件设计

2.1 挖掘铲设计

挖掘铲位于制备机的前端,其主要功能是将尽可能多的土铲到传送带上,保证工作阻力小,且土垡能沿铲面顺利通过.挖掘铲设计考虑的重要参数有长度、挖掘铲与水平面之间的夹角、铲末端与地面之间的高度[10,11],结构设计如图3(a)所示.挖掘铲选取Q345B为原材料制作,经过开锋、淬火、成型、敲打、锻造处理成型[12].尖锐的刀缘使得入土更加省力,铲面脊椎的设计增加其强度,加大承载,提高工作效率.

铲面倾角设计的原则是保证掘起的土不往下滑,同时保证挖掘铲铲起的土能沿着铲面提升,运到给定的高度后再送到传送带上.图3(b)为挖掘产的受力分析.建立如下相应的平衡方程:

Pcosθ-F-Gsinθ=0

(1)

N-Gcosθ-Psinθ=0

(2)

F=μN

(3)

式中,P表示沿着挖掘铲方向移动掘起土壤所需要的力;N表示铲面对土壤的反作用力;G表示土壤的重力;F表示土壤对挖掘铲的摩擦力;μ表示摩擦系数,μ=tanφ,φ为土壤和铲面之间的摩擦角.将上面3个式子联立起来解得:

(4)

(5)

化简得:

P=Gtan(θ+φ)

(6)

当θ超过了给定值,挖掘铲铲起的土壤就会留在铲面上,并且会从铲面的四周撒落.为了解决这个问题,在铲面的两侧设计一定高度的挡板,如图3(a)所示.设计过程中,θ角的变化会随着高度h和土壤松散程度的不同而变;h随着挖掘铲应用分离设备类型不同而不同,一般都在100 mm以上,本文h取值160 mm.θ增大,前端的阻力将增大.θ角一般不大于25°,本文取值25°.摩擦系数μ的大小由土壤本身参数以及挖掘土壤机械的材料和机械属性等共同决定的.本研究选用中等粘度的土壤,根据文献[13],挖掘铲与土壤的摩擦系数tanφ取值0.35~0.80,摩擦系数tanφ=0.5.挖掘铲的长度可通过挖掘深度和倾角θ获得:

(7)

式中,L表示挖掘铲的长度;h表示挖掘深度;θ表示挖掘铲与水平面之间的夹角.

在大棚蔬菜种植过程中,为方便管理,即每行置放育苗袋20个.已知育苗袋的直径d为63.6 mm,g=9.8 N·kg-1,则铲的总阻力P计算过程如下所示:

(8)

G=M×g=13.704×9.8=134.3 N

(9)

(10)

计算结果表明制备机至少提供以上的动力才能把土挖掘起来,即挖掘铲的端面强度满足设计要求.

图3 挖掘铲和挖掘铲单片刀参数及受力图Fig.3 Parameters and stress diagram of excavating shovel and excavating blade

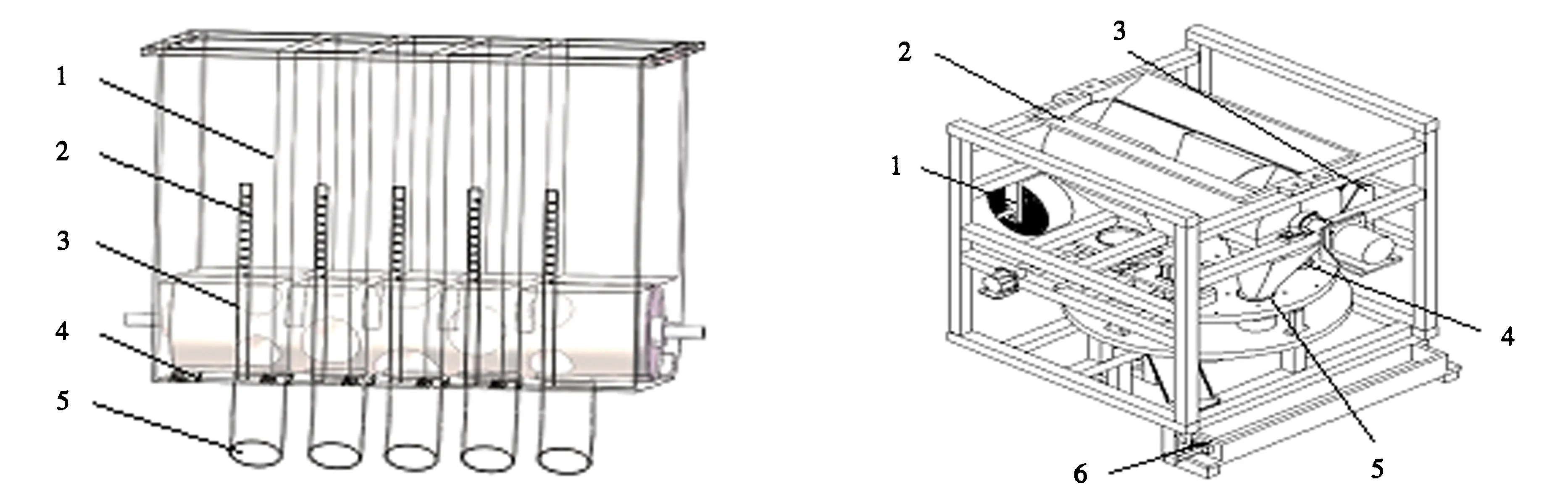

2.2 料箱结构的设计

料箱结构由料箱、刻度线、输料管道、料箱标注等组成(图4).料箱结构共有5个料箱口,将混合好的各种化肥倒入料箱中,通过下方辊筒的转动,化肥通过辊筒中的槽落入输料管道,到达搅土机构中.料箱上刻有标注,实时显示料箱中化肥的数量;辊筒外形是一个长圆柱体,上面的槽呈半球形状.当装备开始工作时,肥箱上安装的传感器开始工作,根据进土量自动调整辊筒的转速,从而间接控制施肥量.不仅确保土肥配比满足要求,而且能有效提高土肥配比精度.

2.3 六工位育苗制备模块的设计

六工位育苗制备模块的设计如图5所示,制备机可同时进行制袋、装营养土、压实、气吸式播种、覆土、育苗袋推出等步骤.其中六工位盘里有6个孔,孔上分别安装6个直径为62 mm通孔的圆柱,圆柱的高为70 mm,分别对应6个工位,六工位转盘在步进电机的带动下每次转动60°.

1.料箱;2.刻度线;3.辊筒;4.料箱标注;5.出料口.

图4 肥料箱结构简图

Fig.4 Schematic diagram of fertilizer box

1.制袋工位;2.落料工位;3.压实工位;4.播种工位;5.覆土工位;6.推出工位.

图5 六工位育苗制备模块

Fig.5 Schematic diagram of nursery device with six-station module

制袋工位1:该工位完成的是制袋工作,由输送育苗袋机构和切袋机构配合完成.将整捆育苗袋装在滚轮上,育苗袋的一端通过撑口装置使其呈撑开状态;刀杆在气动的作用下上升到工位1的圆筒里,并通过圆锥面将撑口柱顶起,支撑撑口柱,使撑口柱与撑口柱支撑座没有接触,从而减小送袋阻力;接着2个滚筒滚动带动袋向前运动,育苗袋到指定的长度时,切刀就会从刀杆上喷出,将育苗袋切断,然后切刀缩回到刀杆里,刀杆下降离开工位1的圆筒,完成制袋;六工位圆盘转动,进入下一个工位.

装土工位2:该工位是在工位1的基础上完成装营养土的工作,辊轮转动半圈停止,营养土将会从送土辊轮模块的辊式分料箱的通道送到工位2里的育苗袋里,营养土定量下落;六工位圆盘转动,进入下一个工位.

压实工位3:该工位是在工位2的基础对营养土进行压实工作,安装在工位3上的压杆在气缸的作用下向下移动,压盘将育苗袋中的营养土压实;转盘继续转动,进入下一个工位.

播种工位4:该工位是在工位3的基础上完成播种工作,安装在工位4旁的自动播种机会进行播种,安装在自动播种机上的电磁阀吸合,自动机播种就会进行播种,完成所有工作后;六工位圆盘继续转动,进入下一个工位.

覆土工位5:该工位是在工位4的基础上完成覆土工作,营养土从分料箱通过管道输送到已播好钟的育苗袋中,完成第2次送土;圆盘继续转动,进入下一个工位.

推送工位6:该工位是在工位5的基础上完成推送工作,当转盘转到工位6时,转盘停止,转盘下方的板收起,育苗袋由于受到重力作用,落到下方的置放模块上;六工位转盘继续转动,进入下一个工位,循环工作.

3 关键零件的ANSYS仿真分析

3.1 挖掘铲机构的力学分析

为了使挖掘铲在工作时受到的阻力减小,在满足挖掘铲自身平稳性能的前提下,降低挖掘铲自身的质量[14].Q345含碳量适中,综合性能较好,所以选Q345合金钢作为挖掘铲的材料[15].其材料属性如表1所示.

表1 挖掘铲的材料属性Table 1 Material property of the shovel

几何模型经过ANSYS软件自动网格划分后,对其施加约束与载荷,求解挖掘铲在受力作用下的变形情况.挖掘铲等效应力等值线图如图6所示,挖掘铲总变形图如图7所示.

图6 等效应力等值线图

Fig.6 Equivalent stress contour map

图7 铲总变形图

Fig.7 Total deformation diagram of shovel

从图6、7可知,挖掘铲受到的等效应力的最大值为182.01 MPa,最小值为5.18×10-2MPa;变形量的最大值为1.133 6 mm.根据以上数据进行校核分析:

(11)

式中,[σ]表示Q345合金钢的许用应力;σs表示Q345合金钢的屈服强度;ns表示安全系数;σmax表示实际应力的最大值.

Q345合金钢的σs为345 MPa,ns为2[16].表明挖掘铲的设计符合要求.

3.2 搅拌刀模态分析

模态分析是一种数值技术,主要用来计算结构振动的特征,其中结构振动特征主要包括物体本身的频率和振动的频率.在载荷作用下,求解出不同的振动形式.将搅拌刀的文件导入到ANSYS Workbench 17.0中,运用ANSYS Workbench 17.0中的模态分析对搅拌刀进行剖析,分析其自身振动频率产生的变形[17].本文搅拌刀选用的材料为弹簧钢,具有较高的强度和较好的弹性.搅拌刀的模态总变形如图8(a)~8(f)所示.

图8 搅拌刀的模态总变形云图Fig.8 Total model deformation cloud of the stirring blade

从图8可知总变形最大值为70.249 mm,故符合设计要求.搅拌刀的振动频率如图9所示.从图9可知,搅拌刀固有频率没有在工作频率附近,不容易产生共振,故搅拌刀的设计满足要求.

4 一体化制备机的虚拟化装配

零件与零件、零件与部件之间的装配是通过一定的约束条件实现的.将分散的零部件组合起来,必须有一定的连接条件,使设计者更加直观地观察到各个零部件在空间的分布情况.从图10可知,通过SolidWorks软件进行虚拟样机装配,整机在整体布局上具有合理性,各零部件之间不会产生干涉现象.

图9 模态分析固有频率图

Fig.9 The natural frequency of modal analysis

图10 制备机整机装配图

Fig.10 Assembly diagram of the preparation machine

5 小结

本文设计了一款制备机,该装备集制袋、初填土、压实、放种、填土、推送6个工序于一体,大幅度提高了工作效率,减少劳动强度.针对现有温室种植土肥配比不均、肥料浪费严重等问题,基于进土量控制与检测模块,实时调整施肥量,实现土肥配比的标准化与精量化;采用辊式同步施肥装置,可实现多工位同步异量输料,有效简化了输肥装置的结构设计.采用气压式喷刀,实现育苗袋推送、撑张、切割一体化循环作业,有效提高了育苗袋制备效率.