面板混凝土人工智能养护新技术

2019-09-05

(中国水利水电第五工程局有限公司第三分局,成都,610066)

1 阿尔塔什大坝面板裂缝防控的重要性

(1)面板作为坝体核心防渗结构,意义重大

在混凝土面板堆石坝中,面板处于坝体迎水面,作为直接挡水防渗的重要结构物,是坝体防渗的核心结构。新疆阿尔塔什水利枢纽工程挡水坝为混凝土面板砂砾石-堆石坝,坝顶宽度为12m,坝长795m。水库总库容22.49亿m3,正常蓄水位1820m,坝体填筑底高程1661m,最大坝高164.8m,电站装机容量755MW,为大(1)型Ⅰ等工程。

(2)面板呈薄型长条板状结构,脆弱性高,易产生裂缝

面板混凝土(专指坝体面板,下同)属于典型的薄型、长条、板状结构,长、宽、厚三向尺寸相差悬殊,突出了整块面板混凝土中厚度方向的脆弱性,易产生裂缝。阿尔塔什面板混凝土设计强度等级为C30、抗渗标号为W12、抗冻标号为F300,普通硅酸盐水泥,掺聚乙烯醇PVA纤维,面板底部厚度最大为0.96m,顶部厚度最薄为0.4m,坡比为1∶1.7,最大坡长315.6m,共计76块面板。面板宽度主要分12.0m与6.0m两种,其中河床部位受压区宽12.0m面板45块,岸坡部位受拉区宽6.0m面板25块(左岸11块、右岸14块),右岸端头宽12.0m面板6块。

(3)工程地处高寒、高海拔地区,环境恶劣,促进了面板混凝土裂缝的发展

经验表明,环境温度和湿度对于面板抗裂有较大影响。阿尔塔什大坝工程位于新疆塔里木盆地西部,多年平均风速为2.0m/s~2.2m/s,多年平均月蒸发量为143mm~382mm,多年平均月降水量3.6mm~8.5mm,多年平均相对湿度40%~47%。相对有利于面板混凝土浇筑的3月-5月间,极端最高气温36.3℃,极端最低气温-8.3℃,是典型的高寒、高海拔地区气候特征,日温差大、干燥多风、蒸发强烈、降水稀少,是不利于面板混凝土防裂施工的重要因素。

(4)面板裂缝类型及成因

面板裂缝主要分为结构裂缝和非结构裂缝,结构裂缝主要产生原因为坝体不均匀沉降、地震、脱空等造成。收缩裂缝是混凝土收缩变形受到约束产生的拉应力大于混凝土抗拉强度引起的裂缝,按产生原因分为塑形收缩、温度收缩、干燥收缩、自生体积收缩,与面板浇筑完成后的养护环境息息相关。因此,后期养护对面板混凝土防裂具有重大影响。

2 面板混凝土养护工艺

为防止面板裂缝产生,经过在阿尔塔什大坝工程面板养护过程实践研究,总结了具体的养护工艺,具体如下。

2.1 主要养护方案

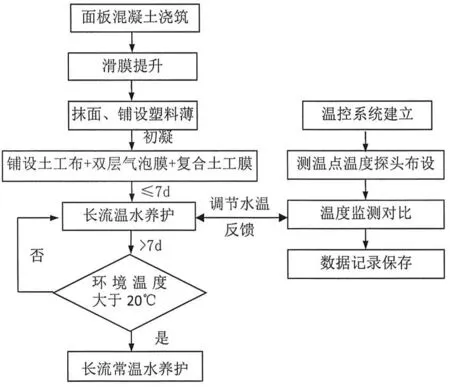

混凝土面板一般采用滑模跳仓浇筑施工工艺,滑模提升过程由人工同步进行修整抹面,完成抹面后即开始养护工作。按照勤洒水补湿、及时覆盖、长流水(温水或常温水)、多层保温、温度监测反馈等多重全方位进行养护施工,通过温度数据的信息化处理,结合自动化控制技术,实现循环反馈的智能养护机制。具体的养护工艺流程如图1所示。

图1 面板养护工艺施工流程

2.2 养护布置

2.2.1 水管及水箱布置

面板混凝土养护用水采用左、右岸两个高位水箱,相互贯通,由扬程130m,额定流量80m3/h的水泵供水。高位水箱接φ80mm钢管作为主管,布设在坝前管沟内。随面板仓位的浇筑,临时设置加热水箱(内装48kW的组合加热棒)。管沟内φ80主管间隔12m宽度(相邻面板垂直缝间)设置φ20PVC支管,φ20支管沿面板所在坡面纵向铺设到底,并向上间隔20m设置横向花管,铺设在混凝土面板表面,花管间隔20cm钻2mm出水孔,各支管位置均安装球阀,以控制水流量。坝前养护用水水管布置如图2所示。

图2 坝前养护用水水管布置示意

2.2.2 温度监测系统布置

根据养护要求,为了保证养护过程混凝土表面湿度、内外温差满足规范要求,设置温度传感器对面板温度进行监测,结合长流水养护水管的布置,按照单仓养护单元(12m×20m)选取仓位中间位置在混凝土内部布设温度探头,温度探头布设深度分别为:距下表面10cm处、1/2厚度处、距上表面10cm处。

在坝前设置温度监控室,将所有监测温度数据传输至控制主机上,进行监控、记录及数据的自动化分析与智能处理。

2.3 覆盖养护

按照浇筑进度依次覆盖塑料薄膜、土工布、双层气泡膜、复合土工膜,具体覆盖过程为:

(1)在抹面后,混凝土表面达到初凝,覆盖塑料薄膜,避免混凝土表面水分流失过快,而造成混凝土表面产生干缩缝;

(2)在外露塑料薄膜有一定长度后,由下至上撤掉部分塑料薄膜,开始铺设土工布(200g/m2)+双层气泡膜+复合土工布(200g/0.5mm/200g),并在过程中由人工进行洒水保持混凝土表面湿润。

2.4 长流水养护

完成全面覆盖的同时,布置完成养护用水供给。养护用水从坝前基坑内抽水至坝顶,结合左右岸高位供水水箱,在坝前临时断面施工平台按照仓位间隔约50m设置一个加热水箱,水箱尺寸为长6m×宽1.5m×高1.5m,水箱采用电加热和炭加热的组合方式进行,并在水箱内部安装温度探头,监测水温,通过数据对比分析,如混凝土内部温度与表面温度相差大于20℃,则控制电加热打开,提高养护水温,以此降低温差,达到温度梯度在可控范围内。

2.5 温度监控

混凝土面板温度监控采用自行设计的温控系统进行监控,结合自动化控制系统,按面板仓位设置监测点,分上、中、下布设三个温度探头,温度探头采用PT100热电阻式传感器,测温范围为-50℃~200℃,实测测量精度为±0.5℃,能够保证监测温度数据的可靠对比,同时,检测环境温度和水温。实时采集温度数据,并将仓内混凝土中部温度与表面温度进行对比。若温差大于20℃,则电磁控制器开启电加热,进行养护用水加热,以提高混凝土表面温度;若温差小于20℃,则不开启电加热控制器。以此来达到混凝土内外温差在控制范围内,实现及时控制调整。

根据试验数据分析,在混凝土达到5d~7d龄期后,其内部温度基本稳定,并接近环境温度。因此,测温时间从温度探头所在位置被浇筑完成至整仓面板5d~7d龄期满时可停止温度监控,实时监测温度过程中,每1h采集一次温度进行保存,达到后续对温度数据进一步的分析。

3 混凝土表面温控人工智能技术

智能养护技术是基于自主开发的“混凝土自动养护系统V1.0”实现的,该软件系统运行在Windows 7及其以上操作系統上,采用的数据库为Mysql 5.5及其以上,运行环境为JRE 8.0及其以上,相关组件包括WPF和ActiveMQ 5.15.4,硬件运行要求CPU为Pentium Ⅱ 450以上,内存2GB以上,硬盘40GB以上,显卡250MB显存以上。包括实时监测、历史数据、系统设置三大模块,能够在现场混凝土浇筑过程中,用于实时检测温度并根据设定自动调节加降温,以保证混凝土的质量。

结合《水工混凝土施工规范》(DL/T 5144-2001)相关要求,针对面板混凝土为薄型长条板状结构,制定的面板养护控制温差标准为:混凝土内部温度与表面温度的差值不超过20℃;混凝土温度与水温之差不超过25℃。

混凝土表面人工智能控制是由传感器、信息化系统、电磁控制单元所组成的,其工作机理是:通过终端传感器实时采集混凝土表面温度、混凝土内部温度、环境温度、水温等数据,所采集的温度数据传回服务器与设定的控制温差标准进行对比分析,分析结果转变为电信号发送给电磁控制单元,电磁控制单元控制水箱加热的开关,达到控制水温的目的,水温的改变影响混凝土表面温度,以此形成了反馈循环机制,实现智能养护。

4 工程应用效果

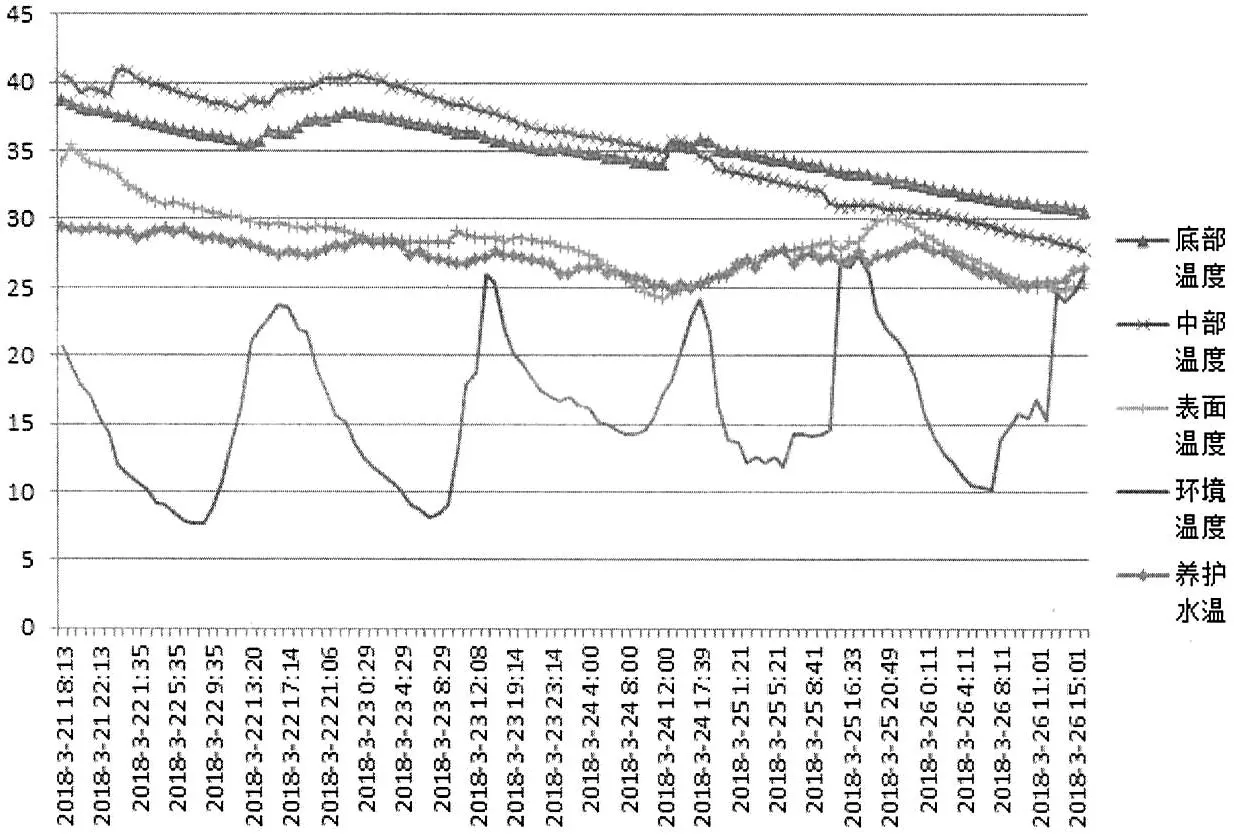

阿尔塔什大坝工程一期面板混凝土浇筑过程,采用人工智能养护新技术,实现了面板中部温度与表面温度的差值处于面板裂缝防治的最佳范围。以某仓养护过程的温度监控数据为例,其混凝土中部最高温度为40.9℃,在浇筑完成5d后,中部温度低于30℃,期间环境温度范围为7.7℃~26.7℃,养护水温范围为24.9℃~29.5℃,混凝土中部与混凝土表面最大温差为11.9℃,达到了面板养护过程混凝土面板内外温差的有效控制,实现了良好的养护效果。养护温度折线如图3。

图3 某仓面板养护过程温度监测折线

经总结,采用以上面板混凝土人工智能养护工艺,所达到的有益效果是:

(1)在面板浇筑过程中,滑模提升后即覆盖塑料薄膜,间隔洒水补湿,能够有效实现面板表面保湿,避免面板表面水分流失过快产生塑性收缩缝。

(2)采用了土工布、双层气泡膜、复合土工膜对面板进行覆盖,隔绝外部环境低温,使养护温水流动过程中温度损失较慢,降低整仓面板温度受环境温度的影响程度,避免产生较大的温度梯度,减少了温度收缩裂缝。

(3)在面板混凝土内设置温度探头,进行混凝土内部温度的实时监测,根据监测数据的信息化处理,结合自动化控制技术,通过调整加热养护用水的方式,实现水温调整,达到对面板内外温差在面板混凝土裂缝防控的最佳范围。

(5)经过初步检查,面板表面干缩裂缝数量少,裂缝分布数量为1条/1000m2或4.3m/1000m2,相比类似工程,初期裂缝数量发生量较少。

5 结语

阿尔塔什一期混凝土面板自2018年3月10日开始首仓浇筑,于2018年5月28日完成所有面板浇筑,累计浇筑总量约3.8万m3,面板表面积4.4万m2。采用人工智能养护技术进行面板混凝土全过程养护,实现了混凝土中部和表面温差在20℃以内,避免因温度梯度过大,形成较大的温度应力,而产生收缩裂缝。在2018年6月10日-6月22日进行了初步面板裂缝普查,发现面板裂缝43条,且分布较为均匀,总长度合计188.4m。与其他类似工程相比,有效地防治了面板裂缝的发生,达到较好的养护效果,保证了面板质量,对工程质量意义重大。