EPC模式下引水发电系统开挖支护快速施工技术

2019-09-05

(中国水利水电第七工程局有限公司,成都,610213)

1 工程概况

杨房沟水电站位于凉山州木里县境内,为雅砻江干流中游“一库七级”开发的第六级水电站。工程枢纽主要由最大坝高155m的混凝土双曲拱坝、泄洪消能建筑物和引水发电系统等组成,电站总装机容量150万kW,安装4台375MW的混流式水轮发电机组,多年平均年发电量68.74亿kW·h。

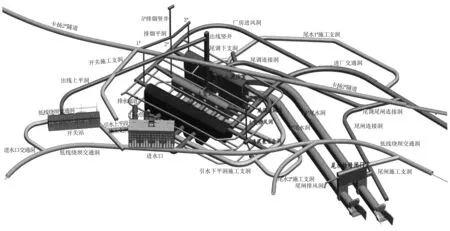

引水发电系统工程布置在河道左岸,地下厂房采用首部开发方式,主要由输水工程、发电(地下)工程、升压变电工程等组成,主要建筑(构)物由电站进水口、压力管道、尾水连接管、尾水洞、主副厂房、主变洞、尾水调压室、尾水洞检修闸门室、母线洞、出线洞等平面上相互贯通,空间上纵横交错,大小相贯,平、竖相接的58条洞室构成,总开

挖里程13.38km,总开挖方量150万m3,混凝土总浇筑方量50万m3。合同控制性工期为2016年1月1日开工,2018年12月31日前厂房开挖支护完成,2020年5月1日前首台机组开始安装,计划2021年11月30日首台机组投产发电,2022年10月31日前全部机组投产发电,2023年6月30日前全部工程完工。目前,合同节点完成情况见表1。

表1 合同节点完成情况

图1杨房沟水电站引水发电系统地下洞室布置

2 快速施工的主要措施

2.1 总体统筹,合理施工布局

2.1.1 风、水、电系统统筹布置

根据发包人提供的供水、供电条件,结合既有通道及引水发电系统结构特点,按照上、中、下集中设置为原则,上部以杨Ⅱ隧道为通道,主要供应对象为排烟平洞、开关站施工支洞、出线上平洞;中部以低线绕坝交通洞为通道,主要供应对象为进水口施工支洞、压力管道上平段及竖井、通风及安全洞、主副厂房及安装间、主变洞、尾水调压室;下部以进厂交通洞为通道,主要供应对象为尾调尾闸连接洞、进厂交通洞、压力管道下平段施工支洞、压力管道下平段、尾水1#施工支洞、尾水洞、尾水3#施工支洞、尾水连接管。风、水、电容量及管线路均按照高峰需求配置,按照上、中、下集中设置,根据工程进展分阶段配置到位,一劳永逸,避免二次拆装。

2.1.2 施工通道优化

(1)新增进水口施工支洞及压力管道上平段支洞

投标阶段考虑到电站进水口及压力管道总体工期较为宽松,在塔体前布置进水口施工道路,作为进水口开挖及混凝土浇筑及压力管道上平段、竖井段开挖及混凝土施工通道,总体程序为进水口开挖→压力管道上平段、竖井开挖→进水口混凝土(压力管道混凝土)施工,但进场后通过现场勘查,考虑到进水口上部危岩体治理范围增加,同时进水口施工对下部围堰填筑以及压力管道开挖及混凝土施工对进水口混凝土施工的相互干扰,将进水口施工道路调整为洞线,由低线绕坝交通洞派生一条进水口施工支洞到进水口平台,同时由进水口施工支洞派生一条压力管道上平段施工支洞,为压力管道及进水口形成独立工作面创造了条件,避免了相互施工的干扰,保障了压力管道、进水口施工总体工期提前。

(2)新增尾水3#支洞

投标阶段考虑到尾水出口开挖支护工程量较小,进场后可迅速开挖支护完成,形成尾水洞Ⅱ、Ⅲ层施工通道,但通过现场勘查,尾水出口边坡上部危岩体治理范围大幅增加,同时考虑到出口通道与围堰的交叉干扰,由尾水1#施工支洞派生一条尾水3#支洞,尽早形成了尾水洞Ⅱ、Ⅲ层施工通道,有效保障了尾水洞的均衡、连续施工。

(3)新增了尾调中支洞、尾调下支洞及1#、2#联系洞

投标阶段阻抗板至中隔墙顶面高程的开挖采用在顶拱层设置施工桥机,竖井开挖的方式进行施工,但是在实际施工中,由于井挖施工安全风险高、施工进度缓慢,实施时利用进厂交通洞派生尾调中支洞,尾水1#施工支洞派生尾调下支洞及在尾调室中隔墙对应中支洞及下支洞高程设置1#、2#联系洞,解决尾水调压室的井挖问题,将井挖调整为梯段开挖,以加快施工速度,保障施工安全,节约施工成本。

2.1.3 通风散烟优化

结合现场实际,尽早完成出线竖井反井钻机施工,形成主变洞“下进上排”通风效果,优化2#排烟竖井,尽早完成尾调连接洞开挖支护,由尾调连接洞与尾水1#支洞间新增一条5#竖井,有效解决了尾水洞开挖支护阶段通风散烟问题。

2.2 技术引领,科学施工程序与方法

2.2.1 合理处理开挖与支护关系,实现“平面多工序,立体多层次”施工

根据洞室结构特性,结合开挖支护设备性能及布置,充分利用既有通道,合理进行开挖分层分区,尤其三大洞施工采用了“中部快速拉槽,两边预留保护层,随层系统支护”,实现“立体多层次,平面多工序”施工组织程序,良好地处理了开挖与支护的关系,保障了大型洞室的安全稳定下挖。

2.2.2 严格“先洞后墙”施工程序,提前做好交叉洞口加强支护

压力管道、母线洞、尾水管、进厂交通洞、三大洞室上部施工支洞等贯入高边墙的隧道,其开挖进度安排与三大洞室高边墙开挖进度相适应,在高边墙开挖至上述洞室的交叉部位之前,完成上述洞室开挖,并贯入三大洞室3m,做到先洞后墙,并做好锁口钢拱架加强支护、交叉口径向预裂和洞室支护。

2.2.3 动态分析,设计、施工一体化

通过在地下洞群围岩中埋设的多种监测仪器,建立完整的洞室围岩稳定监测系统,地质工程师每循环进行地质素描,及时反馈围岩条件;设计人员动态进行稳定分析,优化设计参数;施工人员通过地质反馈,确定支护时机,动态调整爆破参数,保证施工期安全。

2.2.4 技术创新,驱动生产

(1)精细化控制爆破,小溜渣井竖井开挖技术

压力管道竖井及出线竖井采用反井钻机反提φ1.4m导井后直接作为溜渣井,减少溜渣井的人工二次扩挖工作,通过优化爆破孔布置、爆破进尺、装药、网络等爆破参数,控制爆破石渣粒径,充分利用小溜渣井的光滑井壁进行溜渣,同时投入1台小型挖掘机进行机械扒渣,人工辅助,保证竖井的安全快速施工。

(2)大型地下洞室开口刻槽开挖施工技术

针对大型洞室“品”字型推进的方法进行,边墙扩挖开口常采用渐变开挖至永久边墙,常导致临近结构边线开挖超欠挖控制困难,开口处开挖成型质量不易控制,需经多次开挖调整才能保证扩挖工作面的正常实施,扩口成型时间较长的问题,通过对扩挖断面分块开挖,中下部水平掏槽,上部结构线预留保护层进行压顶,按照分块规划控制保护层每次刻槽开挖深度,提高结构边线的开挖成型质量,同时保护层弱爆破的方式,有效地控制了爆破松弛圈,保证了开挖洞段围岩的安全稳定,快速形成了边墙扩挖开口,有效解决了厂房、主变洞、尾水调压室等大洞室的边墙扩挖快速开口问题。

(3)平面小角度大跨度交叉洞段开挖施工技术

针对平面小角度、大跨度交叉洞段施工特点,通过平面分区的方式,将大跨度交叉洞段依据钻爆台车适应性、预留岩体的厚薄及后续施工的便利性分区开挖,减小一次开挖的断面面积,降低围岩的应力变形,提升围岩的自稳能力,保证了开挖洞段的安全稳定。通过开挖与支护协调并进,一炮一支护,减小围岩的变形量,改善且减小交叉洞段围岩应力的集中程度,及时有效地控制围岩的松弛变形,避免因支护不及时而引起后续支护强度提升、支护工程量增加问题。节约施工成本,成功解决了尾调、尾闸连接洞交叉段及进厂交通洞与进风洞交叉段施工问题。

(4)岩锚梁钢模台车技术应用

厂房岩锚梁引进了公司研制的岩锚梁钢模台车,在上、下游分别配置1台钢筋台车、2台钢模台车,加快了施工进度,较预定工期提前10d完成。

2.3 “好字当头”,推行质量标准化

与传统模式相比,建设单位为保证工程按期建成及后期安全运行,更加重视质量。合同中质量目标明确,质量管理要求更为严格;工程管理中以质量管理为核心,质量管理成果的好坏,直接制约施工进度,针对上述现状,主要采取如下措施:

2.3.1 推行工序质量标准化

在施工组织设计、施工方案、作业指导书等基础上,编制工序质量标准化工艺控制性文件,并形成具体可操作的质量标准小册子、质量明白卡等,推动工程实体质量标准统一、标准提升。

2.3.2 实行工序首建制

对首次实施的施工项目按照工艺标准,由技术员、质检员进行现场指导,参与工序施工全过程,推广标准化施工工艺,直到现场施工工艺达到标准化施工要求。

2.3.3 严格“三个一”工法

在洞室开挖过程中按照“一炮一设计、一炮一总结、一炮一会商”的“三个一”工法,推动地下洞室开挖质量不断提升。

2.3.4 样板引路,工序观摩

工程建设中,着力打造实体工程样板,树立标杆,建立工区内部流动学习与交流机制,组织施工质量较差的作业队到施工较好的工作面或样板工程部位进行工序观摩,形成一种“比、学、赶、帮、超”的氛围,全面提高现场施工质量。

2.4 “安全是天”,生命至上

2.4.1 针对工程特点,制定针对性的安全管理制度

(1)六排险制度

为确保洞室开挖过程中的安全作业,严防作业过程中的掉石、坍塌隐患,工区对洞室开挖制定了“六排险”制度,明确了放炮后出渣前排险、出渣过程中排险、出渣后排险、打钻前排险、打钻中排险、装药前排险的相关要求,并形成记录。

(2)爆破作业安全管理制度

加强工区爆破作业安全管理,规范爆破作业及火工材料领、用、退、守管理流程,防止和减少爆破安全事故的发生。依据《民用爆炸物品管理条例》、《爆破安全规程》及总承包部《爆破作业安全管理规定》,结合工区实际,编制形成《地厂工区爆破作业安全管理制度》。

(3)竖井施工安全管理制度

工区严格按照中国电力建设股份有限公司《竖井施工安全管理强制规定》,根据工程特点,从井上安全防护设施、挂牌登记、正确使用安全防护用品、井下防坠盖板防护措施等方面制定了《竖井施工安全管理规定》。

(4)安全巡查制度

安全环保部每日由专职安全员对三大洞室、尾水洞等高边墙施工部位进行全面细致的日常安全巡视检查,重点对洞室边顶拱是否存在裂缝、喷层是否出现掉块、系统支护进度是否紧跟掌子面、爆后检查排险是否落实等进行跟踪检查,严格督促现场土建管理队、协作队伍落实安全措施,有效保证了现场施工作业人员安全。

2.4.2 推进现场标准化实施

为打造平安工程、亮点工程,坚持以安全生产标准化创建为目标,通过标准化指导现场施工生产,先后编制了《安全文明施工标准化手册》、《爆破作业安全标准化手册》、《民用爆破物品现场管理、使用标准化手册》、《施工用电标准化手册》、《职业健康安全标准化手册》、《环保水保标准化手册》、《风水管线路标准化手册》,实现了大规模地下洞室群爆破作业、施工用电、文明施工等整套标准化流程管理。

2.5 强化施工组织与协调,动态进度跟踪

(1)明确节点目标,动态跟踪实施

分别设置工程技术部和施工管理部,工程技术部全面负责总体进度计划,根据工程进展及时编制各阶段调整进度计划;施工管理部根据工程技术部编制的进度计划,对现场施工进行安排、控制、监督、管理和纠偏,当出现进度计划偏差时进行预警、纠偏控制,对进度实施“周评月考制度”。

(2)建立协调机制

建立日生产、周生产、月生产协调制度,及时对计划执行情况进行对比评价,提出纠偏措施,同时按照日、周、月处理协调制约生产的相关因素。

(3)劳动竞赛

为充分调动和激发工区各部门人员及各施工队伍的积极性、创造性,增强其责任感和紧迫感,增强质量和安全意识,确保年度(阶段性)节点目标的顺利实现,适时开展劳动竞赛活动。

3 下一步的思考

(1)传统的DBB模式多为“增量”合同,而EPC模式为发挥设计施工一体化优势多为“存量”合同。在施工过程中增加工程量,会给经营带来较大风险,如实施过程中为形成快速施工需要,新增施工支洞,为此,在投标阶段就引水发电系统施工通道,应以避免三大系统(引水系统、厂房系统、尾水系统)施工相互干扰,满足各大系统施工的相互独立性,确保施工工期,同时满足高大洞室分层开挖支护为原则合理设置,为地下洞室群快速施工创造条件。

(2)传统单价模式下水电工程多数采用变更索赔“以量补价”以实现盈利,地下工程多以地质缺陷工程量来弥补开挖及混凝土单价的不足,但EPC模式对地质超挖限制严格固定总量,实现变更较为困难,为此,一方面应实施精细化施工与管理控制超欠挖,另一方面需推动编制一套适应于新模式的造价定额。