热塑性FMLs制备工艺与力学性能的研究现状*

2019-09-04汪泽幸古占华3杨正桃

汪泽幸,2 吴 波 古占华3 汤 婕 杨正桃

1. 湖南工程学院纺织服装学院,湖南 湘潭 411104;2. 湖南省新型纤维面料及加工工程技术研究中心,湖南 益阳 413000;3. 东华大学纺织学院,上海 201620

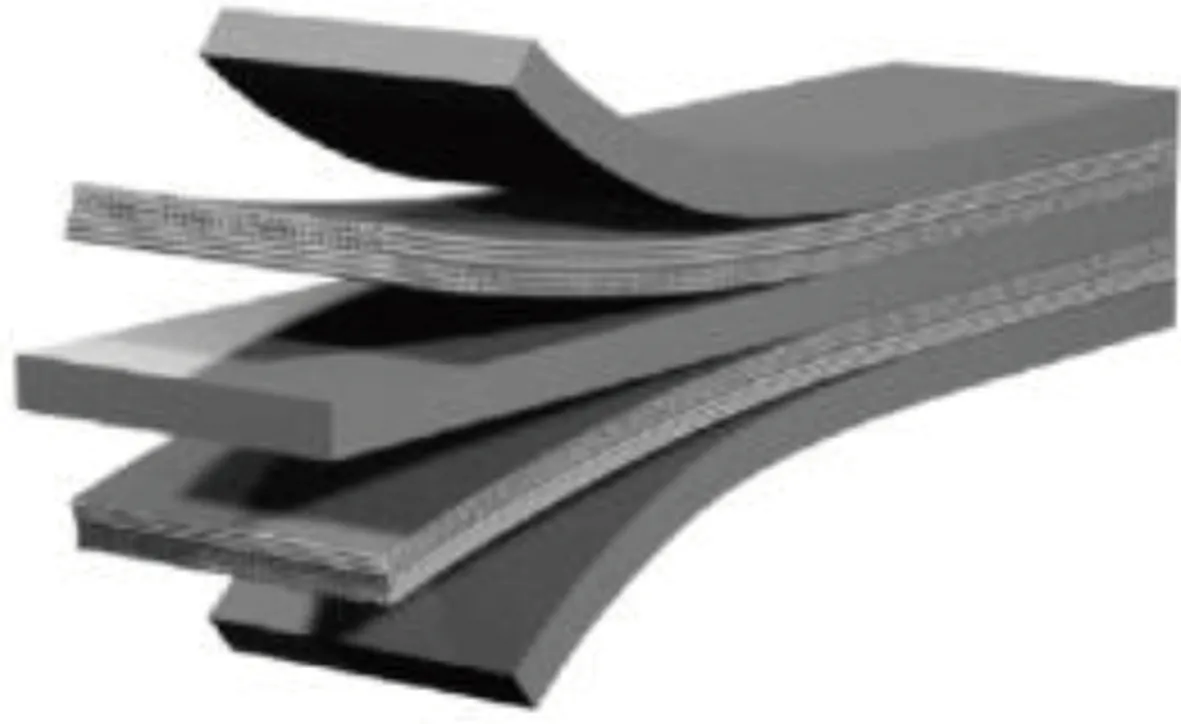

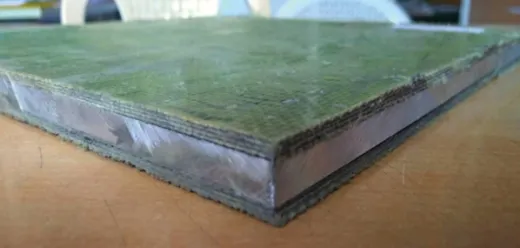

纤维金属层板(Fiber-Metal Laminates,下文简称“FMLs”)是将金属薄板与纤维复合材料增强层交替铺层后,在一定温度和压力条件下制备而成的一种层间超混杂结构的聚合物基复合材料(图1)[1]1-2,其表层通常为金属薄板,也有部分制品表层为纤维复合材料[2](图2)。

图1 典型的FMLs模型

图2 三明治结构的FMLs(表层为纤维复合材料)

FMLs所用的树脂主要有热固性和热塑性两大类。

热固性树脂的强度和刚度较高,且耐高温性能优异,故利用热固性树脂为基体制备的热固性FMLs主要用于航空航天领域,如ARALL(芳纶纤维铝合金层板)、GLARE(玻璃纤维铝合金层板)、CARE(碳纤维铝合金层板)、TiGr(石墨烯纤维钛合金层板)等,它们可满足航空材料对耐疲劳性能和损伤容限等方面的高要求,但也存在固化周期长、层间韧性差、可成型性能不足及修复难度大等缺点[3]734, [4],故目前主要用于成型形状较大、结构简单、费用昂贵的零部件的生产加工。

热塑性树脂具有成型工艺简便、物理力学性能优良等优点,故基于热塑性树脂的热塑性FMLs近年也在火热开发中。其采用金属薄板与热塑性树脂预浸渍料交替铺层,再经热压工艺加工制成;也可采用液态热塑性树脂,经真空辅助树脂注射成型(Vacuum Assisted Resin Infusion)工艺制备而成[5]。热塑性FMLs层间韧性高,可成型性好,且可回收再利用,适合大批量生产。与单一的铝合金板材或纤维复合材料制品相比,热塑性FMLs具有轻质高强、导电性能和阻燃性能良好、抗冲击性能优良、损伤容限高、可熔融焊接等优点;可通过改变金属薄板与纤维复合材料的铺层厚度、铺层数量及铺层方向等实现结构的优化设计;制备过程中无挥发性有机化合物的释放,生产环境清洁,边角料等废弃物几乎可实现100%回收再利用;可整体成型且成型工艺简单,能有效减少零部件、紧固件和接头的数目,是制备覆盖件的理想材料。

目前,我国对热塑性FMLs的开发还处于起步阶段,全面研究热塑性FMLs的制备工艺与力学性能,具有重大的经济价值和社会意义。

1 热塑性FMLs的制备

1.1 纤维与热塑性树脂

目前,有以玻璃纤维与热塑性纤维(如聚丙烯纤维)生产的复合纤维为基础制备的机织物作为预浸渍料,也有以聚丙烯纤维增强聚丙烯基复合材料作为预浸渍料,然后与金属薄板叠层,再经热压工艺制备的热塑性FMLs[6]1159, [7-8], [9]44;还有利用麻类纤维非织造布或麻机织物[10]2266, [11]499-508,[12-13]与聚丙烯薄膜叠层,制备环境友好型的热塑性FMLs。此外,WOLLMANN等[14]、CORTES等[15]265、樊玉[16]10-20、杨栋栋等[17]为提高热塑性FMLs的弯曲性能,以碳纤维增强聚酰胺、碳纤维增强聚醚醚酮等制备的热塑性纤维复合材料为芯层,制备了热塑性FMLs。

1.2 金属薄板

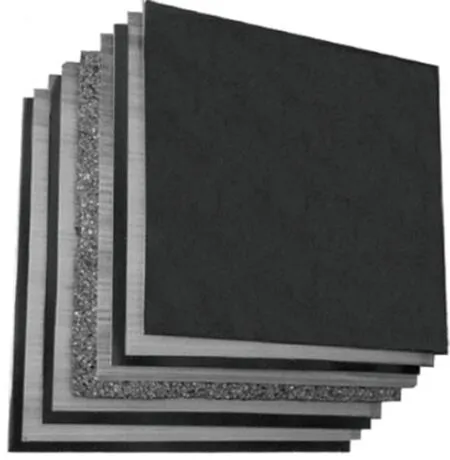

当前研究和应用中的热塑性FMLs,其金属薄板多以铝或铝合金等材质为主,少量使用钢、钛等金属薄板,也有采用泡沫铝为中间层,以提高产品对冲击力的吸收(图3)[18]。

图3 含泡沫铝的热塑性FMLs其代表性铺层结构示意

1.3 界面处理

热塑性FMLs的力学性能不仅取决于各组分的力学性能,还与界面的黏结性能密切相关。热塑性FMLs中存在两种界面:纤维与热塑性树脂基体之间的界面,热塑性树脂基体与金属薄板之间的界面。

SANTULLI等[10]2265-2274、KUAN等[11]499-508研究发现,以短纤维非织造材料或由短纤维纱线制备的织物为增强体时,虽然纤维会因头端较多而与热塑性树脂基体之间形成较多的“机械锚定”作用,但结合力仍不足,故纤维与树脂基体间滑脱仍很明显。因此,为提高纤维与树脂基体之间的结合力,通常会对纤维进行预处理。如碱处理可使纤维表面粗糙化,比表面积增加,这有利于形成有效的结合界面,提高热塑性FMLs的力学性能,但碱液浓度过高、处理时间过长都会使纤维的强力下降[19],最终影响热塑性FMLs的力学性能。

金属薄板,特别是铝薄板,在自然条件下会被氧化,表面会形成致密的氧化膜;此外,在生产、运输及存储的过程中,金属薄板表面沾染的污物会降低金属的表面能;再加上热塑性树脂基体自身表面能较低,其对金属薄板的黏结性能不及热固性树脂基体:这些都影响着热塑性树脂基体与金属薄板之间的黏结能力。因此,在制备热塑性FMLs之前,可采用氢氧化钠溶液、丙酮等溶剂对金属薄板表面进行简单的去污、去油及表面刻蚀处理[20-21],还可在高温条件下对金属薄板进行退火处理[15]265,进一步提高界面的黏结性能;还可采用改性树脂、硅烷偶联剂对金属薄板进行表面涂覆处理,提高金属薄板与热塑性树脂基体之间的黏结性能[22-24],[25]383-386。CHINSIRIKUL等[26]发现,相对于对金属薄板表面进行酸刻蚀处理,涂覆烯醛类共混物可大幅度提高层间的剥离性能。陈凯等[27]32采用喷砂法、徐飞等[28]采用阳极氧化法,分别对钛箔表面进行处理以增加钛箔表面的粗糙度,增强钛箔与热塑性树脂基体之间的黏结性能。董炜等[29]对比分析发现,相对于喷砂处理与树脂涂覆处理,经过两次等离子体处理的钛金属板,其与高温环氧树脂胶膜之间的黏结性能最佳。此外,在金属薄板与热塑性树脂基体之间引入热熔胶膜,也可提高两者的黏结性能[30-32]。

1.4 冷却方式

关于热压后冷却方式对热塑性FMLs性能的影响,研究较少。在热塑性FMLs的制备过程中,温度变化会导致纤维与树脂及树脂与金属薄板之间存在一定的残余应力,这将对热塑性FMLs的力学性能产生影响。GUILLÉN等[33]研究发现,快速冷却会增加热塑性FMLs内部的残余应力,抗弯能力提高;低速冷却能提高热塑性树脂的结晶度,热塑性FMLs的拉伸性能、层间韧性和抗冲击性能提高。

2 力学性能

CARRILLO等[34]833-835研究聚丙烯自增强铝合金层板的力学性能发现:其拉伸断裂强度介于铝合金薄板与聚丙烯自增强复合材料之间;其拉伸断裂应变接近聚丙烯自增强复合材料并大于铝合金薄板,这主要是由于热塑性FMLs中有纤维存在,铝合金薄板在拉伸过程中出现了网状结构的剪切带,裂纹扩展路径弯曲,故而增加了铝合金薄板在热塑性FMLs中的拉伸断裂应变[3]735。GONZALEZ-CANCHE等[35]对热塑性ARALL的拉伸力学性能进行了研究,也有类似的发现。

对于以单层织物为增强层的热塑性FMLs,其拉伸性能与加载方向密切相关。SIVAKUMAR等[36]研究发现,当加载方向与织物经纬向一致时,拉伸断裂强度与模量最高,当加载方向与织物经纬向成45°时,拉伸断裂伸长率最高。

介苏朋等[9]45-46以自增强聚丙烯复合材料为芯层、铝薄板为表层的热塑性FMLs为研究对象,研究了其拉伸破坏过程,发现:热塑性FMLs表层的铝薄板先断裂,接着中间的自增强聚丙烯复合材料芯层因与铝薄板在弹性方面存在差异而出现分层,且卸载后还因应力释放不均匀导致各层产生了较大的翘曲(图4)。

图4 拉伸破坏后的热塑性FMLs

CORTES等[15]266-269,[37]研究发现:热塑性FMLs的层间韧性与热塑性树脂的类型密切相关;热塑性FMLs的拉伸性能与热塑性树脂和增强层纤维的选用,以及叠层方式相关;相对于金属薄板,热塑性FMLs表现出较好的耐疲劳性能;热塑性FMLs的杨氏模量可用经典层合板理论预测,而相对于最大应力失效准则,Tsai-Hill和Tsai-Wu失效准则的预测值与实测值的吻合程度较高。CARRILLO等[38-39]以铝合金型热塑性FMLs为研究对象,以刚度、强度、断裂应变和应力-应变响应特性等为表征指标,研究了不同铺层结构下的拉伸性能和低速冲击性能。对于以天然纤维毡为增强体的热塑性FMLs,MALINGAM等[40]认为纤维长度对于热塑性FMLs的力学性能至关重要,当纤维长度超过临界值后,随着纤维长度的增加,制品的力学性能呈下降趋势;同时,纤维质量分数越高,制品内部越易产生空隙等缺陷,最终导致应力集中而劣化制品的力学性能。陈凯等[27]32-33研究发现,随着测试环境温度的提高,热塑性FMLs的抗拉性能、弯曲性能、层间剪切性能等都表现出下降的趋势。

此外,基于热塑性FMLs,樊玉[16]21-29对拉伸性能、弯曲性能及层间剪切性能进行了研究;SUBRAMANIAM等[41]、MALINGAM等[42-43]就铺层方式对拉伸性能和准静态顶破性能的影响进行了研究;COMPSTON等[25]383-386、CORTES[44]就加载速率对界面韧性的影响进行了研究; SANTULLI等[10]2270-2273基于声发射原理研究了热塑性FMLs的破坏特征;BURNS等[45]对界面性能进行了研究;KANG等[46]对疲劳性能,CARRILLO等[34]830-833对弯曲性能,KIRATISAEVEE等[47]、LANGDON等[48-50]、ABDULLAH等[51]对抗冲击性能,进行了研究。

3 成型性能

基于热塑性树脂受热后软化、冷却后定型的特性,热塑性FMLs可被加工成结构较为复杂的结构件。其中,当金属薄板在热塑性FMLs中所占比例较大时,可采用诸如冲压成型、充液成型等传统的金属塑性成型工艺制备形状复杂的结构件[1]4-5。

热塑性FMLs成型条件较为苛刻,制品受成型工艺参数、热塑性树脂类型,以及增强纤维及其结构等多种因素的影响。CHEN等[52]研究了成型温度、成型速度及边界条件对热塑性FMLs成型性能的影响,并认为成型温度对制品成型的影响较为明显。RAJABI等[53]159-170研究认为,冲压温度和压边力对热塑性FMLs深拉成型的影响最为显著。MOSSE等[6]1159-1165研究认为,增加喂入速度可明显减少制品的形状误差和分层现象,提高成型制品的可重复性;还发现相对于铝板,铝型热塑性FMLs具有较好的成型性能。

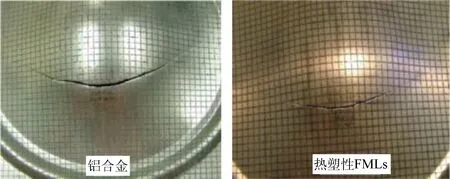

除上述热压成型研究外,REYES-VILLANUEVA等[54]研究发现,在冷压成型条件下,热塑性FMLs与同等厚度的铝合金板材均表现出了良好的可成型性能(图5);RAJABI等[53]159-170、SUPENG等[55]、SEXTON等[56]还进一步验证了这一现象,并基于试验和数值分析研究了热塑性FMLs的成型性能。

图5 铝合金板材(2024-T3)与热塑性FMLs的成型性能对比

此外,介苏朋等[9]45-47通过拉伸与弯曲试验间接研究了热塑性FMLs的成型性能。

4 总结与展望

热塑性FMLs凭借其具备的高韧性、可回收性、可成型且适宜大批量生产等优点,迎来了研究热潮。众多学者对热塑性FMLs的制备工艺、力学性能及可成型性能展开了较为全面的研究,但依然存在一些关键问题有待做深入探索:

(1) 制备工艺优化方面。热塑性FMLs其性能由组分材料特性和结构决定,并受制备过程中的热、力等诸多因素的影响。现有研究主要集中在纤维表面与金属薄板表面处理、纤维增强复合材料铺层方式等对热塑性FMLs制品力学性能、可成型性能的影响,以及成型工艺参数对制品成型性能的影响等方面,而在纤维性能与含量、纤维编织结构等对制品的性能影响方面,相关研究明显不足。

(2) 增强纤维与热塑性树脂选用方面。目前,热塑性FMLs多采用玻璃纤维、聚丙烯纤维、碳纤维及可生物降解的生物质纤维等,热塑性树脂也多为不可生物降解的聚丙烯、聚酰胺、聚醚醚酮等。采用上述原料制备的热塑性FMLs虽然可回收并可再次热压制备成其他类型的复合材料,但其可生物降解性明显不足,而采用完全环境友好的天然植物纤维和完全可生物降解塑料制备热塑性FMLs的相关研究却较少。

(3) 增强纤维表面处理方面。当前对增强纤维进行表面处理,特别是对麻类纤维进行碱处理时,主要集中在处理方式对层间韧性的影响上,而就处理后对热塑性FMLs的拉伸性能、疲劳性能的影响研究较少,碱处理后麻类织物尺寸收缩对热塑性FMLs力学性能的影响也未考虑。

(4) 冲击性能研究方面。目前,对热塑性FMLs冲击性能的研究主要集中在低速冲击方面,高速冲击对性能影响的研究较少。

结合目前交通运输等产业对轻量化材料在可大批量生产、可回收等方面的需求可知,热塑性FMLs具有更为广泛的应用前景。