筛板塔烟气湿法脱硫工艺的研究

2019-09-04孙陟摆玉芬

孙陟,摆玉芬

(新疆天富环保科技有限公司,新疆 石河子 832000)

1 引言

我国煤炭资源丰富,在未来很长一段时间内,火力发电仍然是发电行业的主力军,燃煤电厂在生产过程中,会产生大量硫氧化物、氮氧化物及粉尘,是造成大气污染的主要原因之一[1]。2014年我国的SO2排放量为1974.4万t,其中电力行业SO2排放量占全国SO2排放量的31.4%[2],SO2不仅会直接威胁人体健康,造成酸雨,同时也是PM2.5的重要前体物。由此可见,燃煤电厂硫氧化物的排放控制对硫氧化物排放总量的控制具有关键性作用。石灰石-石膏湿法脱硫技术由于技术成熟、吸收剂来源广泛、煤种适应性强等优点被火电厂及钢铁厂广泛应用[3]。在烟气脱硫系统中,吸收塔是最为核心的设备,塔内的气液传质效果决定了系统的脱硫效率,根据其吸收塔结构不同,可分为以下几种:

(1)喷淋塔。喷淋塔是最早采用的脱硫反应装置,其优点是塔内部构件少,能避免结垢堵塞问题,压力损失小;缺点是系统电耗高,脱硫塔高度大,导致整个系统投资和运行费用较高[4]。

(2)填料塔。填料塔是一种广泛使用的气液传质设备,但由于填料塔内部容易结垢堵塞,现在已很少使用[5]。

(3)鼓泡塔。鼓泡塔的工艺与喷淋塔相反,其液态吸收剂是连续相,而烟气为分散相,因此鼓泡塔能在低pH下获得较高的脱硫效率[6],并且有利于石膏结晶,石膏品质较好;但其单塔占地面积较大,系统压降也较喷淋塔大。

(4)筛板塔。筛板塔在正常运行时,液体自上而下横向通过各层塔板后由塔底流出,而烟气则经布在塔板上的开孔由下而上穿过各层塔板由塔顶排出。筛板塔不仅结构简单,清洗方便,不易堵塞,还可降低湿法烟气脱硫成本。

石灰石-石膏湿法脱硫工艺虽然脱硫效率高,系统运行稳定,但仍存在设备腐蚀严重、石灰石用量较大等问题,需进一步完善。随着燃煤电厂对烟气湿法脱硫装备性能要求的不断提高,尤其是火电污染物排放标准不断严格,众多学者在脱硫塔流场优化及湿法脱硫机理等方面开展了大量工作,包括添加剂促溶增效、脱硫系统运行优化等,降低投资费用、提高脱硫效率仍是湿法烟气脱硫技术的未来发展方向[7、8]。张军等[9]人对筛板塔细颗粒物协同脱除特性进行研究,证实在相同条件下,筛板塔对细颗粒物的脱除效果显著高于喷淋塔,筛板持液层近似鼓泡,气液扰动强烈,促进了部分颗粒的团聚长大,强化了细颗粒物的脱除。张卫峰[10]探讨不同脱硫添加剂对脱硫效率的影响,发现加入一定的有机或无机添加剂,能提高脱硫吸收剂的利用率,减少石灰石的耗量,从而降低湿法FGD的运行成本[10]。 因此,本文建立了筛板塔烟气湿法脱硫实验平台,主要用于湿法燃煤烟气脱硫工艺中各参数的相互影响研究,分析pH、粉尘浓度、脱硫添加剂对于筛板塔脱硫效率的影响,探讨筛板对脱硫浆液氧化的促进作用,实验结果将为吸收塔的优化设计提供理论依据。

2 实验条件及装置

2.1 实验装置

实验主要用于对湿法燃煤烟气脱硫工艺中筛板塔各参数的相互影响研究,如图1所示,整个脱硫装置由筛板塔、浆液槽、循环泵、搅拌器、风机等组成。风机的风量为500m3/h,通过风机进出口阀门可调控风量在100~400m3/h范围;循环泵的流量为3m3/h,经泵出口管道阀门,可将浆液流量调节在0.5~3m3/h;筛板塔采用四层孔板布液,每层孔板的设计托液高度为5cm,并在每层筛板上方设置检测孔来检测经过每层筛板后烟气的浓度;SO2和粉尘在风机入口负压最大处加入,经过风机叶轮和入口烟道的充分混合后进入筛板塔与浆液接触反应。

2.2 实验仪器及药品

TESTO烟气分析仪,电子分析天平,大气采样仪,电炉,石灰石(30 0目通过率为85%),己二酸(AR)。

图1 筛板塔烟气脱硫系统

2.3 pH对筛板塔脱硫效率的影响

在体积为1m3的塔釜中配置石膏浓度为10%的脱硫浆液,在搅拌的条件下加入石灰石脱硫剂,调节pH至6.0,开启氧化风、循环泵调整好液气比,同时通入SO2气体调节混合烟气中的SO2浓度,测定不同筛板层检测孔处的烟气浓度,计算脱硫效率。实验过程中通过不断添加石灰石稳定浆液的pH,烟气风量为200m3/h,液气比为5L/m3。

2.4 脱硫添加剂对筛板塔脱硫效率的影响

在体积为1m3的塔釜中配置石膏浓度为10%的脱硫浆液,在搅拌的条件下加入石灰石脱硫剂,向浆液中加入脱硫添加剂己二酸,加入浓度为0.1g/L,调节pH至6.3,开启氧化风、循环泵调整好液气比并通入SO2气体调节混合烟气中的SO2浓度,测定不同筛板层检测孔处的烟气浓度,计算脱硫效率,并确定脱硫添加剂的最佳用量。

2.5 粉尘浓度对筛板塔脱硫效率的影响

在体积为1m3的塔釜中配置石膏浓度为10%、粉尘直接加在浆液中,在搅拌的条件下加入石灰石脱硫剂,调节pH至5.3,开启氧化风、循环泵调整好液气比并通入SO2气体调节混合烟气中的SO2浓度,测定不同筛板层检测孔处的烟气浓度,计算脱硫效率。实验过程中通过不断添加石灰石稳定浆液的pH,烟气风量为200m3/h,液气比为5L/m3。

将粉尘浓度分别配置为:0.5g/L、2.0g/L、5.0g/L,其他条件不变重复上述实验,研究粉尘浓度对筛板塔脱硫效率的影响。

2.6 粉尘对各筛板层脱硫效率的影响

在体积为1m3的塔釜中配置石膏浓度为10%、粉尘由风机入口处加入,在搅拌的条件下加入石灰石脱硫剂调节pH至5.3,开启氧化风、循环泵调整好液气比并通入SO2气体调节混合烟气中的SO2浓度,测定不同筛板层检测孔处的烟气浓度,计算脱硫效率。实验过程中通过不断添加石灰石稳定浆液的pH,烟气风量为200m3/h,液气比为5L/m3。

将粉尘浓度分别配置为:1.0g/L、2.0g/L、5.0g/L、10.0g/L,其他条件不变重复上述实验,研究粉尘对筛板塔脱硫效率的影响。

2.7 脱硫效率的计算

脱硫效率表示脱硫能力的大小,一般用百分比表示,对于连续运行的脱硫设备,入口烟气中SO2的浓度是随时间变化的,因此,对于某一时段内设备的脱硫效率,应取整个时段内脱硫效率的平均值。脱硫效率的计算公式为:

式中:

η—脱硫效率,%;

C—鼓泡塔出口烟气中 SO2的浓度,ppm;

C0—鼓泡塔入口烟气中SO2的浓度,ppm。

3 实验结果与分析

3.1 pH对筛板塔脱硫效率的影响

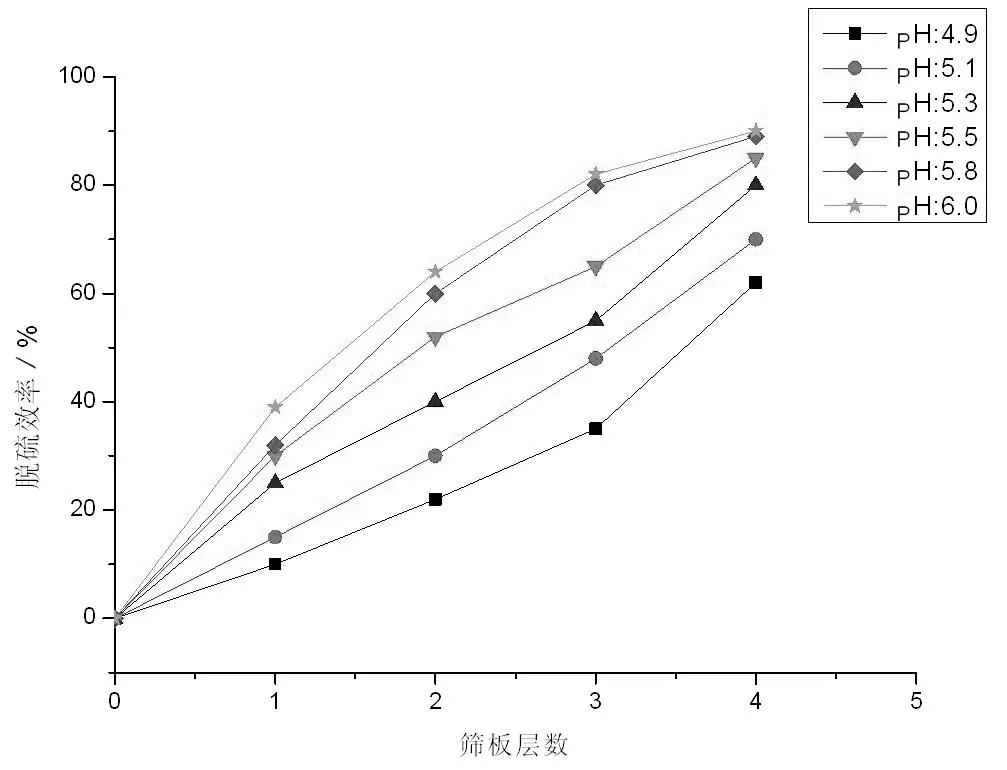

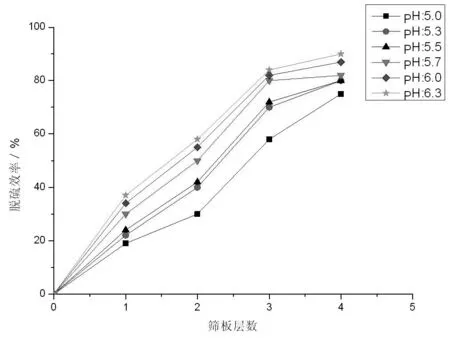

脱硫效率曲线1(入口SO2浓度:850ppm)见图2;脱硫效率曲线2(入口SO2浓度:2100ppm)见图3。

分析图2、图3,在一定范围内,随着吸收塔浆液pH的升高,脱硫率也呈上升趋势,因为高pH意味着浆液中有较多的碳酸钙存在,更有利于SO2的吸收。两组实验的入口烟气浓度分别为850ppm、210ppm,在相同的pH时,两组实验的脱硫效率几乎相等,在pH为5.5、5.8、6.0时,装置具有较高的脱硫效率,脱硫效率随pH下降的趋势较为缓慢;当pH低于5.5时,随着pH的下降,脱硫效率下降剧烈。实验证实,筛板塔更能适应高浓度的烟气脱硫,因为烟气在穿过筛板的气孔时具有较高的气速,能快速促进生成物亚硫酸钙的氧化和碳酸钙的溶解。尤其对于燃煤烟气,烟气中的氯离子降低了浆液中碳酸钙的溶解,可通过筛板塔的加速作用得以平衡。

图2 脱硫效率曲线1(入口SO2浓度:850ppm)

图3 脱硫效率曲线2(入口SO2浓度:2100ppm)

3.2 加入脱硫添加剂后脱硫效率变化曲线

脱硫添加剂对脱硫效率的影响如图4所示。

分析图4得出,脱硫添加剂的加入能提高烧结烟气的脱硫效率,当pH在4.5~5.0时,提高的幅度较大,系统脱硫效率提高了10%~15%。在其他参数相同的条件下,液气比的提高能有效增加气液接触面积,强化气液传质,从而提高脱硫效率。己二酸的加入能改善化学反应与传质过程,在促进石灰石的溶解和稳定浆液pH等方面都有较好的作用;己二酸还能降低气-液-固相间的传质阻力,因此可提高脱硫系统的脱硫率和吸收剂的利用率,进一步降低脱硫运行成本。孔华[11]等人利用喷淋式脱硫装置也证实了在提高石灰石脱硫效率方面,己二酸比甲酸有着更好的性能,是一种较好的单一脱硫添加剂。

图4 脱硫添加剂对脱硫效率的影响

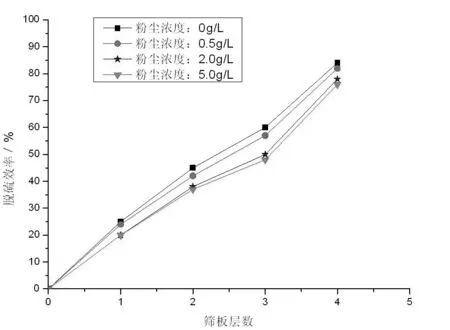

3.3 粉尘浓度对筛板塔脱硫效率的影响(见图5)

随着粉尘浓度的增加,各层筛板的脱硫效率逐渐下降,说明燃煤粉尘的进入,会对石灰石颗粒进行包裹,阻碍浆液中石灰石颗粒与SO2进行反应,粉尘在脱硫浆液中溶出的某种组分或某几种组分会降低石灰石的活性,从而降低了脱硫效率。在图5显示的4条曲线中,粉尘浓度为0.5g/L、2.0g/L时的两条曲线间距较为分散,说明当浆液中的粉尘浓度由0.5g/L增加到2.0g/L时,脱硫效率下降的较为明显。

图5 粉尘浓度对筛板塔脱硫效率的影响

粉尘从风机入口加入和浆液槽加入的两种实验条件中,从风机入口加入粉尘时脱硫效率的下降趋势远高于从浆液槽中加入,说明粉尘对脱硫效率的影响主要表现在粉尘与浆液接触时的较短时间内,粉尘融入浆液的瞬间使得浆液pH迅速下降,脱硫效率也随之下降。

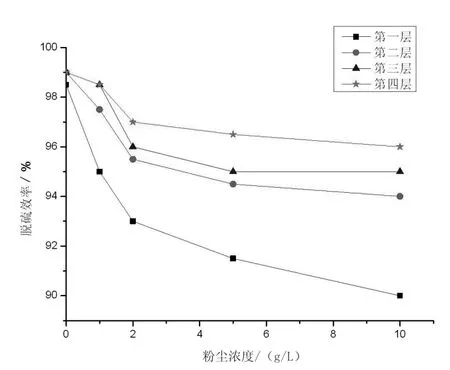

3.4 粉尘浓度对各筛板层脱硫效率的影响(见图6)

通过对各层筛板层的脱硫效率进行分析,在风机入口处加入粉尘后,随着粉尘量的增加,筛板层的脱硫效率逐渐下降,且粉尘加入量越大,脱硫效率下降越快;将各层筛板脱硫效率的下降趋势对比分析可发现,当加入的粉尘量相同时,各层筛板的脱硫效率下降幅度不同,首先与烟气接触的第一层筛板脱硫效率下降最多,而最后与烟气接触的第四层筛板脱硫效率下降最少,主要是因为烟气首先经过第一层筛板后,大部分粉尘都被浆液捕集下来,以后各层筛板捕集到的粉尘逐层减少。

图6 粉尘浓度对各筛板层脱硫效率的影响

4 结论

筛板塔湿法脱硫工艺中浆液pH、入口粉尘浓度、脱硫添加剂均会影响系统脱硫效率。通过烟硫酸钙氧化时对氧气利用率的研究发现,在粉尘的催化作用下,燃煤烟气中的高含氧量完全可以氧化脱硫过程中新生成的亚硫酸根;通过在喷淋层下方增加筛板层不仅可以促进烟气中的氧气氧化脱硫浆液,而且可以起到截留燃煤烟气中的粉尘和氯离子的效果;通过在塔内加装简单构件,不仅能提高塔内流场均匀性,还能增加气液接触机会。在一定的操作范围内,筛板上能形成稳定的持液层,从传质角度分析,筛板上的泡沫层增大了气液接触面积,板上强烈的气液湍流更有利于的SO2吸收,提高脱硫效率。在脱硫系统安装设计时,可在底部以一层筛板代替一层喷淋层的方式制成筛板式喷淋塔,或增加一层筛板作为喷淋塔的优化改造方式,用以提高燃煤烟气脱硫系统的脱硫效率。