吸附浓缩与焚烧技术处理印刷废气工程实例

2019-09-04金奇超熊明瑜

金奇超,熊明瑜

(1.浙江省环境科技有限公司,杭州 311121;2.嘉兴市环境科学研究所有限公司,浙江 嘉兴 314100)

印刷业是指利用印刷机械将油墨均匀地涂抹在印版的图文上,然后在印刷压力的作用下,将油墨转移到成印物上,一般步骤包括印前、印刷及印后三部分。根据印版版面的印刷部分和空白部分之间的相对关系,印刷类型可大致分为凸版印刷、凹版印刷、孔版印刷及平版印刷等四大类。其中凹版印刷业是所有分类中VOCs排放量最大的一个类别。凹版印刷企业在日常生产时会逸散出大量的诸如乙酸乙酯、异丙醇等VOCs废气,对厂区及周边大气环境造成严重影响。因此,对印刷企业VOCs废气的控制已越来越受到人们的关注。

上海某印刷包装有限公司是典型的凹版印刷企业,共有4条印刷线和3条复合线。该印刷厂的东面和北面有住宅区且位于印刷厂主导风向的下风向,四周有其他低污染的工贸企业。因此,为了给印刷厂自身厂区及厂区周边创造良好的工作、生活和投资环境,有必要对印刷厂产生的VOCs废气进行综合治理。治理工程根据印刷厂的实际情况,通过污染物排查与分析,核算废气产生气量,选择废气处理工艺路线,设计并建设废气处理设施,确保处理后排放的尾气可以满足上海市相关地方标准的要求。

1 VOCs来源及成分

凹版印刷企业的主要VOCs产生点位包括:印刷油墨调配间和印刷复合生产线。前者VOCs废气属于无组织产生源,一般从搅拌槽附近逸散,采用整体换风的形式进行收集;后者印刷线和复合线上烘箱排气属于有组织产生源,采用管道直连排气风机的形式进行收集,墨槽和胶粘剂槽的挥发气属于无组织散发源,将整体工位进行密闭,采用整体换风的形式进行收集。

不同的凹版印刷企业产生的废气主要成分根据企业使用油墨中溶剂成分而有所不同,该印刷厂使用的是无苯油墨,溶剂主要成分为乙酸乙酯、乙酸丙酯、乙酸丁酯、异丙醇和丁酮。

2 常见VOCs废气的处理方法

目前常见的VOCs废气处理方法有:燃烧法[1]、吸附法[2]、吸收法[3]、化学氧化法[4]、低温等离子氧化法[5]、光催化氧化法[6]和生物法[7]等。

当前对于凹版印刷企业VOCs废气处理仍不具备完善的工艺路线,各种处理工艺参差不齐,普遍有使用单一吸收工艺或吸收与等离子/光催化技术相结合的联合工艺,但效果一般。

针对凹版印刷企业VOCs废气风量大、浓度低、且污染物大多是非水溶性的特点,提出使用吸附浓缩与燃烧相结合的工艺,具有一次性投资适中、运行费用较低、处理效率高、设施自动化程度高等特点,可以改善印刷厂废气治理的现状。本实例中使用的技术为转轮吸附浓缩-蓄热式燃烧联合工艺,该工艺在涂装废气领域已有较多的研究及应用[8、9],但在印刷包装业中仍属于尝试阶段。

3 废气处理工艺原理

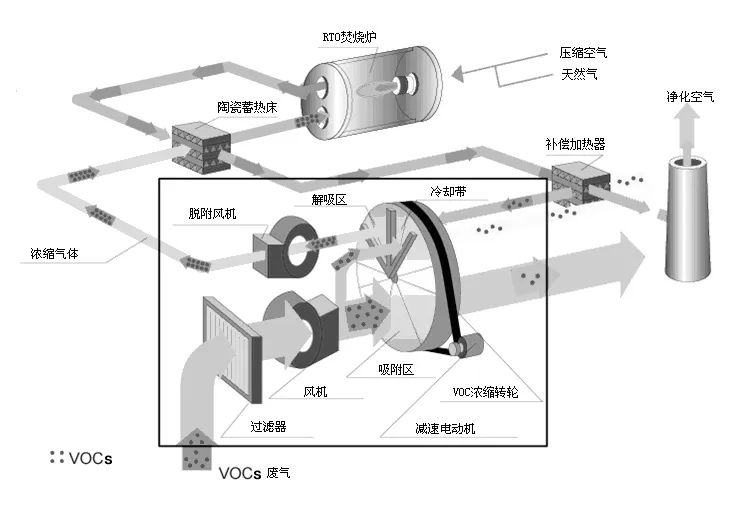

转轮吸附-蓄热式催化燃烧脱附工艺的过程主要分为四个步骤:1)将低浓度废气接入到转轮,利用范德华力将有机气体组分吸附在转轮内,这一过程在转轮的吸附区内进行;2)通过蓄热式燃烧设备的加热,产生热空气,将其中部分热空气鼓入到转轮的脱附区,利用热空气反吹出该区域上已吸附的有机气体组分,实现脱附再生;3)脱附气中含有较多的具有一定热值的有机组分,进入到蓄热式燃烧设备内,作为燃料的部分补充,经燃烧后产生CO2和H2O,这一步实现了VOCs废气的彻底降解,同时蓄热体的存在可大幅利用燃烧热能;4)通过转轮的持续转动,实现吸附区-解析区-冷却带三个区域的切换,使系统实现自动连续运转。转轮吸附-蓄热式燃烧脱附工艺原理见图1。

图1 转轮吸附-蓄热式燃烧脱附工艺原理

4 工程设计

4.1 废气收集与理论污染排放源强

该印刷厂使用的4条印刷线均为高速自动8色印刷机,3条复合线均为高温溶剂型复合机,油墨配制车间为独立小间,设置在生产车间的北侧。目前将印刷线和复合线的烘箱排气风机出口接入废气管道,印刷线的墨槽和复合线的粘合剂槽所在的操作区域均安装了双侧密闭间,操作口处设置了空气幕隔绝。操作区的密闭间和油墨配制间内作整体换风,并配有送风系统,换风量略大于送风量。

经设计计算,该印刷厂印刷线配备的循环烘箱单色位排气量为1000m3/h、单工位墨槽操作区密闭间换风气量为2000m3/h,单条复合线配备的循环烘箱排气量为800m3/h,胶粘剂槽操作区密闭间换风气量为2000m3/h,油墨配制车间的换风气量为8000m3/h。由此可以统计出该印刷厂常温的低浓度废气气量为7.8万m3/h、带温度的高浓度废气气量为3.44万m3/h,由于该印刷厂存在满负荷生产的情况,同时设计考虑一定余量,故低浓度废气设计气量取9万m3/h、高浓度废气气量(包含转轮脱附气)取4万m3/h,废气总设计气量取13万m3/h。

2018年3~8月期间,该印刷厂4条印刷线使用的溶剂量分别为:乙酸乙酯55.4t、乙酸丙酯55t、乙酸丁酯30t、异丙醇3.5t、丁酮7.7t;3条复合线使用的溶剂量分别为:乙酸乙酯23.3t、乙酸丙酯13.5t、乙酸丁酯7.5t、异丙醇1.2t、丁酮1.3t。

该印刷厂每月生产时间为固定的28d,每天工作时间为8h,实际印刷线平均每天的作业时间为5h,复合线平均每天的作业时间为4h。

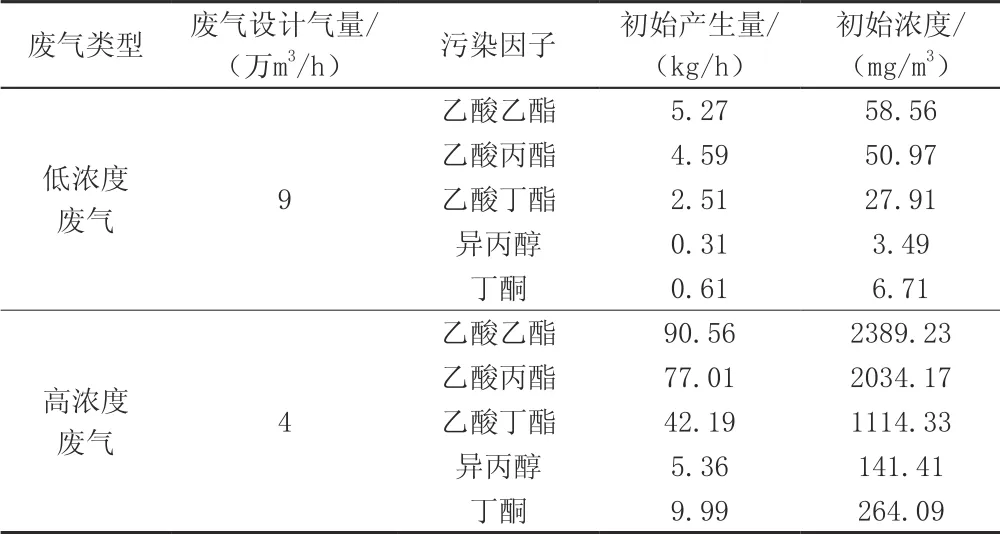

该印刷厂理论污染排放源强值见表1。

表1 理论污染排放源强值

4.2 处理系统

4.2.1 处理系统设备组成

根据废气产生的情况进行高低浓度分类处理。废气处理系统主要由过滤器、转轮吸附设备、蓄热式燃烧设备、管道、风机和电气自控组成,设备参数如下:

(1)过滤器。最大处理风量为10万m3/h,尺寸4m×3.2m×3m,内置三段过滤棉,从进口到出口分别为初效过滤、初效过滤和中效过滤。该设备的主要用途是去除车间换风可能吸入的粉尘颗粒物。

(2)转轮吸附设备。最大处理风量为10万m3/h,带壳尺寸为2m×4.2m×4.35m,转轮直径为3.8m,厚度为0.4m,转鼓式结构,周边传送,带减速机。

(3)蓄热式燃烧设备。最大处理风量为4万m3/h,尺寸为13m×5m×8m,三室结构,壳体主材为Q235,内壁铺设硅酸铝保温材料,蜂窝陶瓷蓄热体约36m3,燃烧系统包括100万大卡燃烧器,1︰30比例调节阀、UV火焰探测器、高压点火变压器和3kW助燃风机,补燃燃料使用天然气。

(4)管道。管道采用Q235材质,蓄热式燃烧器与转轮吸附器之间的脱附管道,以及烘箱排风风机至蓄热式燃烧设备之间的管道均需做好保温,保温选用聚氨酯发泡材料。

(5)风机。除燃烧系统中的助燃风机外,整套处理系统还包含4台风机,分别为转轮吸附主风机(风量Q=11万m3/h,风压P=1.6kPa,功率N=75kW)、蓄热式燃烧排风风机(风量Q=4.2万m3/h,风压P=2.6kPa,功率N=55kW)、联合脱附热风机(风量Q=1.2万m3/h,风压P=1.5kPa,功率N=5.5kW)和冷却风机(风量Q=1.1万m3/h,风压P=1.0kPa,功率N=4kW)。

(6)电气自控。废气处理设备使用大量的气动阀、电磁阀,与温度计、压差计、氧含量计连锁,实现系统自动运行,所有操作通过PLC系统反馈到操作屏上。

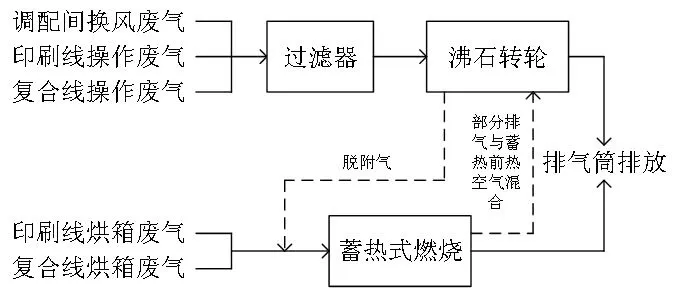

该印刷厂废气处理工艺流程见图2。

图2 废气处理工艺流程

4.2.2 处理系统作业流程

(1)调配间换风废气、印刷线操作区换风废气和复合线操作区换风废气合并后进入三级过滤设备,去除可能存在的杂质颗粒物,然后进入到转轮吸附设备完成废气的吸附净化,处理后该部分废气经排气筒排放。

(2)蓄热式燃烧设备空炉启动,此时消耗天然气,待燃烧室内温度达到设计的820℃时,开启印刷线烘箱废气和复合线烘箱废气的管道阀门,同时缓慢关闭蓄热式燃烧设备的空气补入阀,此时天然气消耗量降低,比例调节阀根据炉膛温度自动调节天然气补入量,直至为0,即实现无气自燃。经燃烧处理后绝大多数尾气经排气筒排放,少部分尾气与炉膛内部分经燃烧但未经蓄热体换热的高温气混合后,混合气温度约150℃,通过脱附风机鼓入到转轮吸附设备的解析区,实现高温脱附。脱附气中含有废气中的有机组分,进入到蓄热式燃烧设备的进口,与高浓度废气混合,一并进行燃烧处理。

4.3 项目投资

该印刷厂废气处理的总投资为565.3万元,其中车间内废气收集管路与密闭间的改造费用约77.8万元,处理系统的费用约487.5万元。

4.4 运行费用

废气处理设施的运行费用包括电费、耗材费、天然气费和维护费四部分。其中:

(1)电费来自5台风机和1台减速机,转轮吸附主风机装机功率为75kW、蓄热式燃烧主风机装机功率为55kW、脱附热风机装机功率为5.5kW、冷却风机装机功率为4kW、助燃风机装机功率为3kW、减速机装机功率为2.2kW,日运行时间分别为8h、9h、6h、3h、2h和8h,运行效率统一按80%计,单位电价按1元/(kW·h),每天产生电费为930.88元。

(2)耗材费来自更换的过滤棉,由于该印刷厂车间整体较为洁净,过滤棉更换周期可延长至6个月更换,一次更换费用为2万元。

(3)天然气费来自蓄热式燃烧设备预热时的消耗,每天消耗量为60m3,单位天然气价格按3.3元/m3计,每天产生天然气费为198元。

(4)维护费来自电磁阀的更换和系统本身需要的日常维护,如转轮密封设施的定期更换、温度计的定期更换等,由于存在不可预见性,该费用按每年进行折算,即平均每年的维护费约为3万元。

该印刷厂年最大运行时间为280天,满负荷运转时废气处理设施的年运行费用为36.6万元。

5 废气处理成效

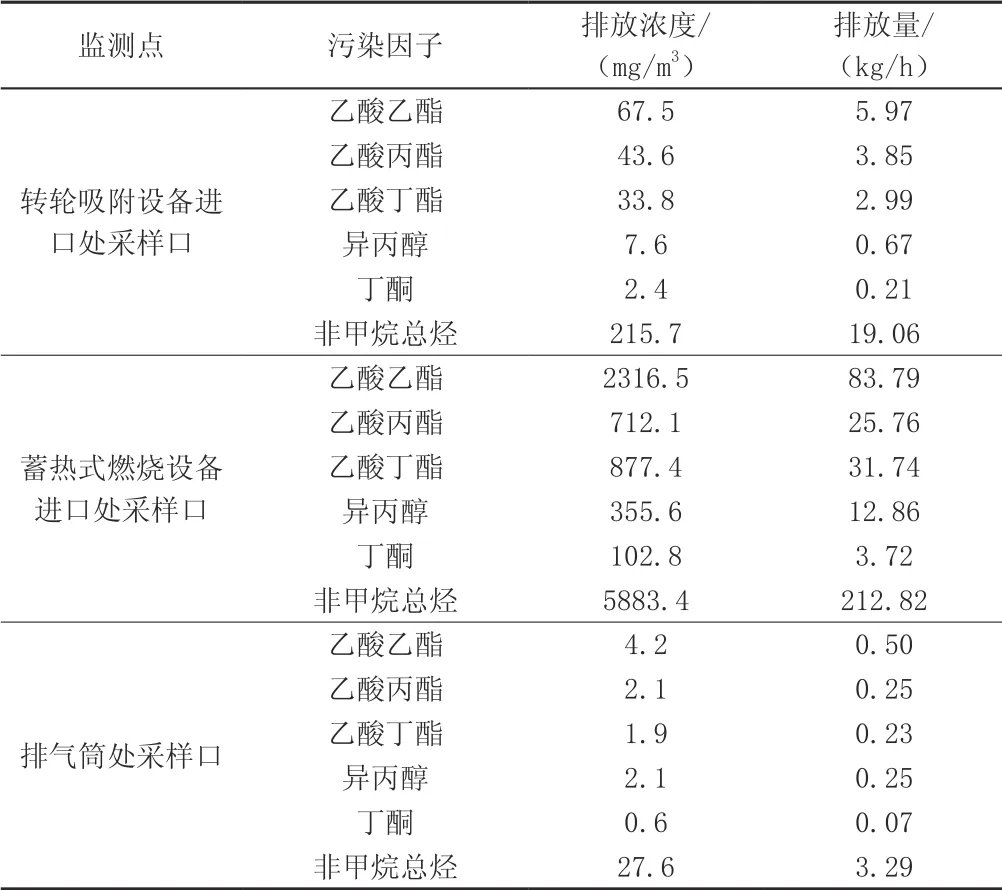

该印刷厂于2018年9月完成VOCs废气处理工程的建设,经调试后可稳定运行,11月委托第三方监测机构对工程的综合排气筒进行监测,监测期间4条印刷线和3条复合线均满负荷生产,配料间未进行配料作业,监测分三次进行,监测值经平均计算后的汇总情况见表2。从监测结果可看出,废气中各污染组分的净化效率均超过98%,尾气排放浓度与排放量数值均达到上海市地方标准要求。

表2 转轮吸附-蓄热式燃烧脱附系统对凹版印刷废气的净化效果

6 结语

凹版印刷废气处理按高低浓度进行分类收集处理,低浓度废气采用转轮吸附工艺处理,高浓度废气与转轮脱附废气合并后采用蓄热式燃烧工艺处理,有效解决混合印刷废气处理难题,设备一次性投入为487.5万元,占总项目投入的86%,设备满负荷运转时,年运行费用为36.6万元,其中主要为电费,占总运行费用的71%。

废气处理设施综合去除率达98%以上,投入使用后,该印刷厂废气污染排放得到大幅削减,周边环境明显得到改善,因臭气的投诉率为0。

为持续保持现有设施使用成果,需要企业加强对设施的日常维护与保养,做好日常监测工作,同时积极推进低VOCs含量原辅材料替代或生产工艺改进,从源头减少VOCs的产生。