特厚煤层综采工作面矿压显现规律研究

2019-09-04窦桂东林建成王兴旭亢晓涛吴章涛

窦桂东,林建成,杜 鑫,王兴旭,亢晓涛,吴章涛

(1.陕西彬长小庄矿业有限公司,陕西 咸阳 713500; 2.中国矿业大学(北京),北京 100083)

煤炭资源在我国的能源结构中占据着极其重要的地位,并且在我国的煤炭总产量当中,厚煤层的开采量已经占据40%~50%,厚煤层的开采技术深刻影响我国煤炭行业的生产和经济状况[1-3]。近年来,由于开采深度、规模的不断扩大,与矿山压力相关的重大灾害逐渐增多,严重威胁到矿井的安全生产。为此,针对煤层工作面开采矿压显现规律,靳钟铭[4]应用弹塑性理论,得到支承压力与煤厚成正比关系,建立了综放面走向弹性区和塑性区支承压力分布规律方程式;杨科,任永康,马忙利,庞成等[5-8]采用数值模拟和现场实测相结合,研究分析了不同矿井厚煤层综放工作面矿压显现规律;任建喜[9]对黄陵建庄煤矿厚煤层综放工作面矿压显现规律进行现场监测研究,结合回风巷的破坏特征,制定了相应支护方案及监测方案,对类似条件下厚煤层综放工作面巷道的支护方案设计具有重要参考价值;于雷[10]应用相似材料模拟的方法提出了特厚煤层综放开采顶板组合悬臂梁-铰接岩梁结构中存在5种基本运动形式,并阐述了各种基本运动形式对矿压的影响;于斌[11]采用理论分析、物理模拟和现场实测等方法,针对大同矿区特厚煤层坚硬顶板综放开采,建立了特厚煤层开采大空间采场岩层结构演化模型;温兴林[12]通过理论计算、UDEC模拟和工作面的矿压监测等方法分析了厚煤层不规则工作面顶板矿压特征;刘长友[13]采用相似材料模拟和现场实践相结合的研究方法,通过分析覆岩多层薄采空区坚硬顶板条件下特厚煤层工作面的强矿压显现机理,得出了工作面支架阻力确定原则与方法。本文以小庄煤矿40201工作面开采为依据,采用数值模拟和现场监测相结合的方法研究特厚煤层综采矿压显现规律。

1 工作面概况

小庄煤矿位于陕西黄陇侏罗纪煤田彬长矿区中部,具有典型的黄土塬梁地貌,地表沟壑纵横。井田含煤地层为侏罗系中统延安组,主采4煤,煤层平均厚度18.01m。位于二盘区的40201工作面走向长1317m,宽179.55m,面积2.37km2。工作面区域内煤层赋存较为稳定,厚度12~15m,埋藏深度447~600m,煤层底板标高在435~450m。根据工作面煤层底板等高线变化趋势并结合实际揭露,该工作面煤层产状呈一标准的单斜构造,无大的断裂构造,工作面内地层产状较为稳定,倾向近北方向,倾角约5°~6°。

2 工作面矿压数值模拟研究

2.1 模型建立和模拟过程

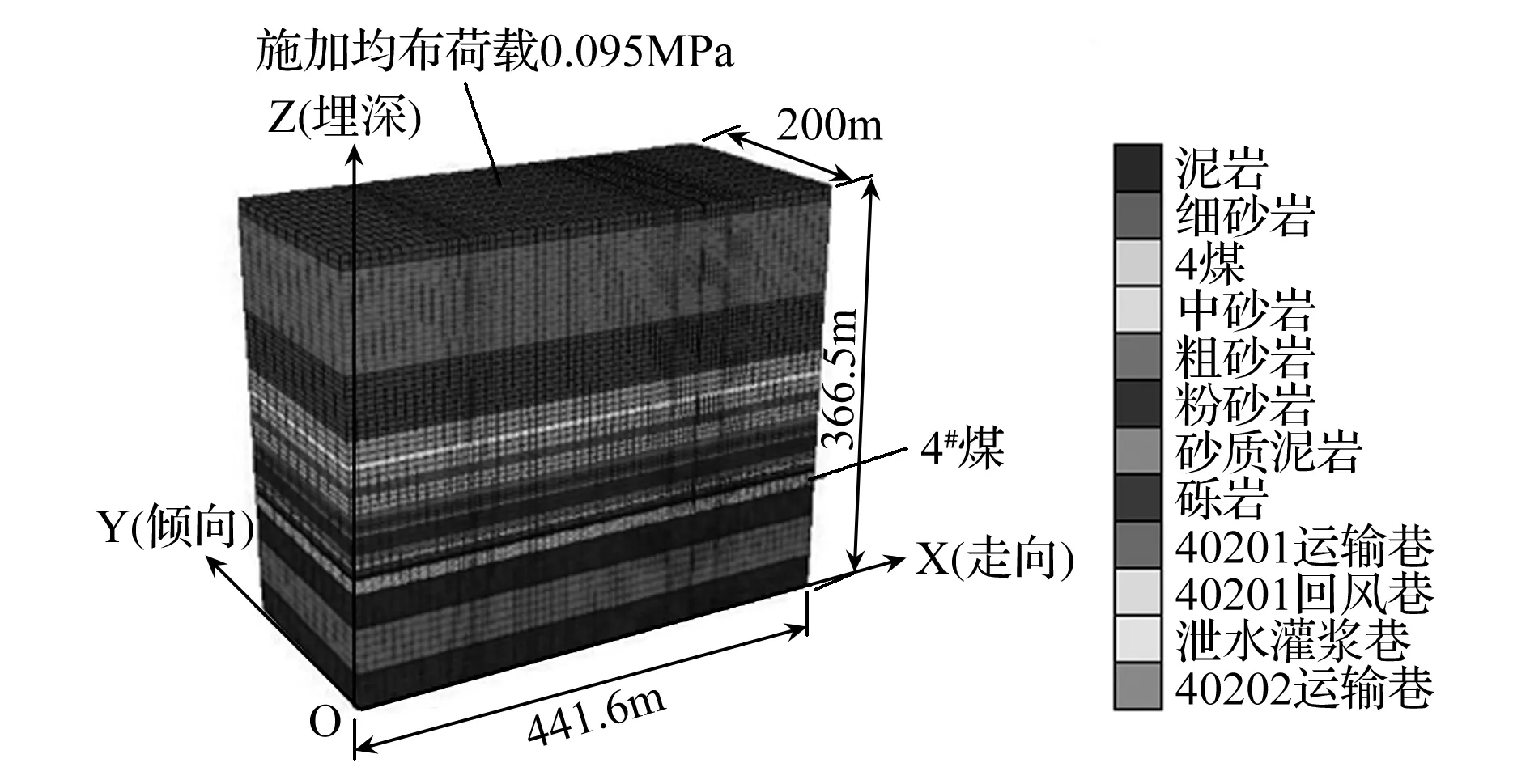

结合40201工作面实际开采条件,地表到埋深193m处采用均布应力模拟,从埋深193m到煤层底板459.5m,底板以下100m处作为计算机模型的计算深度,取为366.5m,沿着工作面模拟长度取441.6m,沿着工作面倾向方向取200m作为模拟计算长度的宽度,即模型模拟尺寸为441.6m×200m×366.5m(长×宽×高),模拟计算采用的岩体力学参数见表1。考虑到边界效应,X(走向)方向和Y(倾向)方向边界为固定边界,Z(埋深)方向上边界为自由边界。40201工作面数值模拟模型如图1所示。

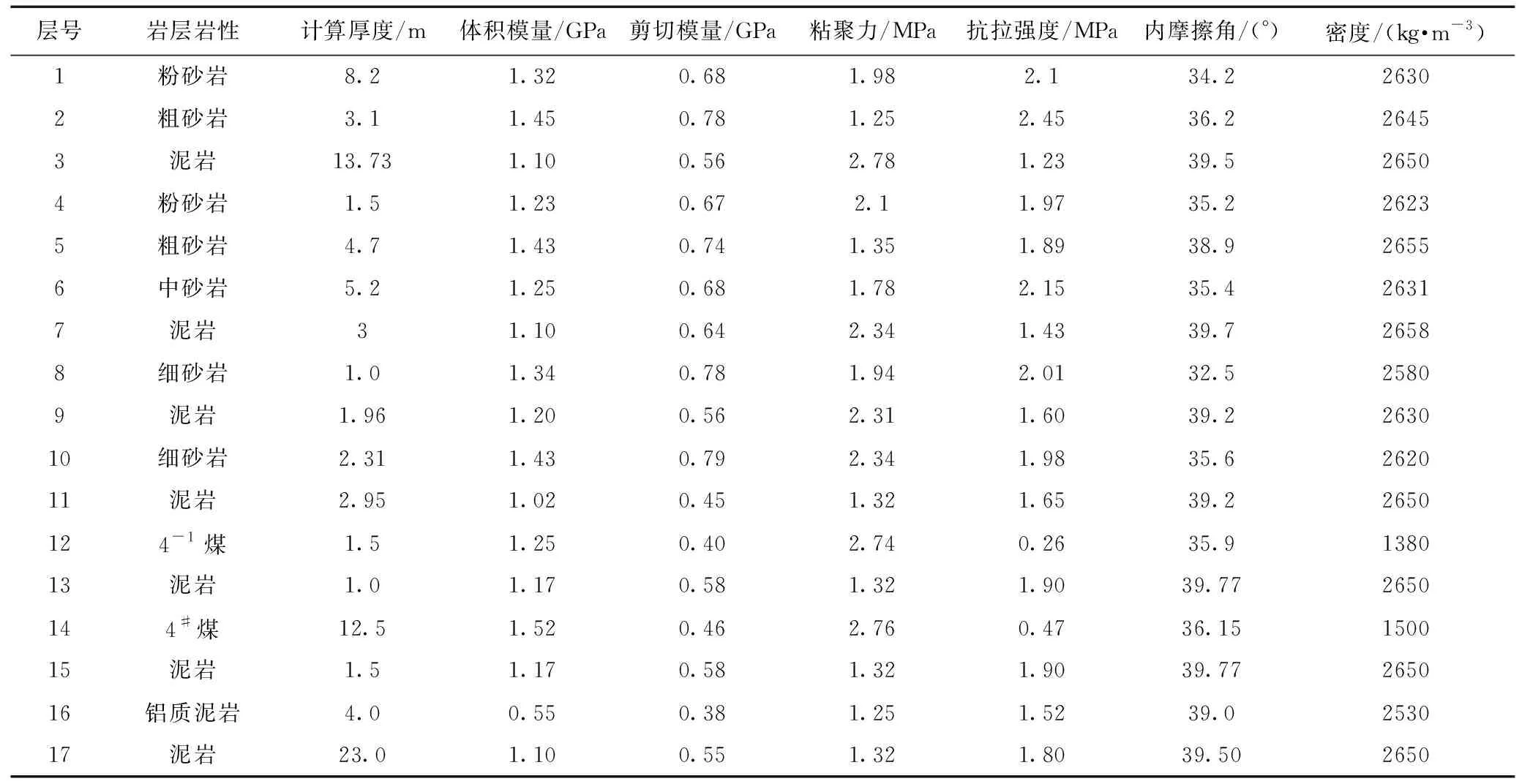

表1 工作面煤层顶底板岩体物理力学参数

图1 40201工作面数值模拟模型

工作面沿X轴正向推进,每次模拟开采5.4m,进行23个循环,开采距离为124.2m。老顶的监测点布置在工作面中部位置,泥岩内部,沿回采方向,每隔3m设立一个监测点,共23个,监测内容为应力和位移监测,老顶监测点布置如图2所示。

图2 老顶监测点布置图

2.2 数值模拟结果和分析

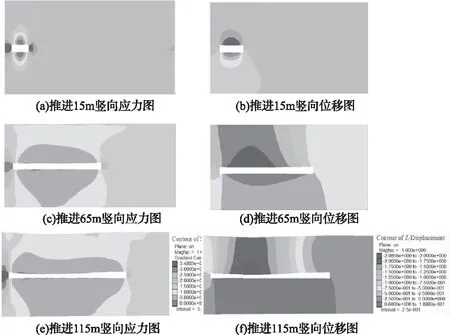

随着回采面的推进顶板竖向应力和位移特征如图3所示。由图3分析可知,当回采面推进至15m时,最大的竖向应力达到17MPa,在一定程度上来说,回采面的前方5m左右位置,存在一定的应力集中区,从而导致煤岩体的破裂。当回采面推进至65m时,最大的竖向应力达30MPa;当回采面推进至115m时,最大的竖向应力达34MPa,在一定程度上来说,回采面的前方7m左右位置,存在一定的应力集中区,从而导致煤岩体的破裂[14]。

图3 基于YOZ平面不同推进距离下的回采面顶板应力、位移特征切片图

工作面推进至不同位置时上覆老顶岩层监测点位移变化曲线如图4所示,由图4可以看出,老顶未断裂垮落时,随着回采面的推进,采空区垮距逐渐增大,老顶变形量增大,使得上覆岩层变形增量成增长趋势。当回采面推进至30m、70m、110m、150m、190m时,老顶的沉降值呈现出一定增大的规律。老顶的沉降随着回采面的不断推进,同一监测点的沉降值不断加大,从而保证了工作面的安全,不至于导致冲击地压及及其他危险事故的发生。

图4 不同推进距离下老顶监测点位移变化曲线

工作面推进至不同位置时的上覆老顶岩层监测点应力变化曲线如图5所示,由图5可以看出老顶未断裂垮落时,随着回采面的推进,老顶的应力值呈现出阶梯型的降低,尤其是在回采面后方30m位置处,应力值下降极为明显,从之前的20MPa左右,马上降低至7MPa左右,此时老顶已经垮落。

图5 不同推进距离下老顶监测点应力变化曲线

3 工作面矿压观测结果分析

3.1 工作面沿倾向的矿压观测结果

为保证煤矿安全生产,掌握综采工作面矿压显现情况,分别对40201综放工作面沿倾向和走向进行液压支架工作阻力监测。

1)工作面初次来压前后液压支架压力分布曲线如图6所示,由图6可知,工作面来压前各液压支架压力均有所增长,中部压力较两侧压力略大。来压前支架承受压力为25~33MPa,工作面初次来压时,支架压力明显增大,其压力范围为33~40MPa,压力增加幅度较大。

图6 工作面初次来压前后液压支架压力分布曲线

2)周期来压前后液压支架压力分布曲线如图7所示,由图7可知,各液压支架在周期来压时其承受荷载各不相同,差异较大,概因回采期间,顶板活动频繁且强度不同引起支架受力变化,同时说明工作面各位置来压强度不一,各支架发挥的支承效果不一样。

图7 周期来压前后液压支架压力分布曲线

3.2 工作面沿走向的矿压观测结果

以13#液压支架代表上测区、49#液压支架代表中测区、79#液压支架代表下测区分别对工作面走向矿压进行监测,其液压支架工作阻力监测结果如图8所示。

图8 工作面支架工作阻力监测曲线

1)工作面上测区13#液压支架工作阻力平均值为23.36MPa,来压时液压支架工作阻力达31.14MPa,采动影响系数为1.33。工作面中测区49#液压支架工作阻力平均值为22.11MPa,来压时液压支架工作阻力达29.72MPa,采动影响系数为1.34。工作面下测区79#液压支架工作阻力平均值为19.74MPa;来压时液压支架工作阻力达26.57MPa,采动影响系数为1.35。

2)工作面液压支架最大工作阻力30.58~37.6MPa,平均最大工作阻力34.6MPa。来压期间支架压力比平时大8~17MPa,在上测区和中测区之间的区段出现较为明显。

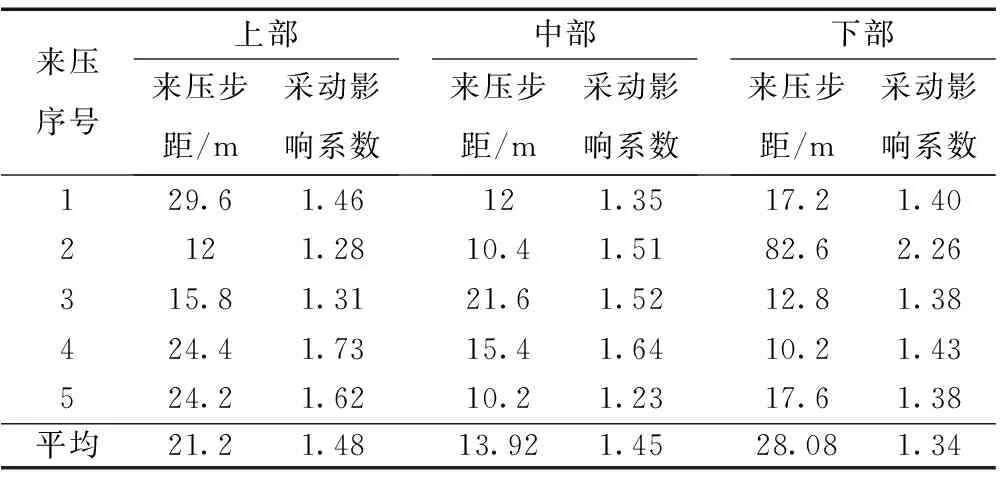

3)工作面矿压监测期间,共观测到顶板初次来压和五次周期来压,初次来压步距在33.6~46m之间波动,顶板初次来压步距大约为39.07m,周期来压步距在13.92~28.08m之间波动,周期来压步距平均21.0m。40201工作面分区段历次周期来压特征见表2。

表2 40201工作面分区段历次周期来压特征

4 支护强度验算

根据40201工作面顶底板岩性特征和煤层的厚度等条件,选用全部垮落法管理顶板。40201工作面采用支撑掩护式液压支架支护工作面顶板,用端头架支护工作面上、下端头,采用单体液压支柱配合液压支架进行支护。支架选型为ZF13000/21/40,工作支护强度为1.28MPa。

工作面支护强度采用经验公式计算[15]:

Pt=9.81×h×γ×k

(1)

式中,Pt为工作面合理的支护强度,kN/m2;h为采高,m;γ为顶板岩石容重,kN/m3;k为工作面支柱应该支护的上覆岩层厚度与采高之比,一般取9。

将40201工作面采高和顶板岩石容重参数带入式(1),经计算工作面支护强度为0.78MPa。备用系数取1.2,则支护强度为0.94MPa。因此选用额定支护强度为1.28MPa的ZF13000/21/40型液压支架支护是满足需求的。

5 结 论

1)40201工作面来压前各液压支架工作阻力均有所增长,中部压力较两侧压力略大,初次来压步距在33.6~46m之间波动,采动影响系数在1.34~1.48之间,平均1.42。

2)40201工作面周期来压步距平均21.0m,矿压在距采面46.3m左右开始显现,建议在距离工作面50m范围内布置单体液压支柱。工作面选用的ZF13000/21/40型液压支架支护满足生产需求。